Produktivitätssteigernde Maßnahmen sowie Aspekte des nachhaltigen und zugleich kostengünstigen Bauens rücken immer stärker in den Fokus der Baubranche. Dabei wird ein Ansatz zunehmend attraktiv: Das modulare Bauen mit industriell vorgefertigten Komponenten. Dass dies derzeit gern Projekte für die öffentliche Hand betrifft, zeigt MOD21 an einer Kita in Reutlingen. Produziert wurden die Holzbaumodule mit zwei Fertigungslinien von WEINMANN.

Angaben des Bundesverbandes Deutscher Fertigbau zufolge realisieren Hersteller von Fertighäusern immer öfter Bauprojekte mit Raummodulen. Die Spanne reicht von Einfamilienhäusern über Objektbauten wie Schulen oder Unterkunftsgebäude bis hin zu Anbauten und Aufstockungen im Bestand. Indem modulares Bauen hilft, effizient zu bauen, bedient es die vordringlichen Anforderungen des Marktes. So ermöglicht modulares Planen und Ausführen zum Beispiel durch Skaleneffekte, Bauvorhaben durch wiederkehrende Prozesse und Produkte schnell und kostengünstig zu realisieren. Aktuell fällt dies vor allem bei größeren Wohnungs- und Objektbauten ins Gewicht. Wie weitere Häuser aus Raummodulen ermöglichen sie einen planungssicheren Baufortschritt, werden sie doch im Werk unter industriellen Produktionsbedingungen mit einem hohen Vorfertigungsgrad hergestellt. Auch für Verdichtungen bedeutet es eine gleichbleibend hohe Qualität und besonders kurze Montagezeiten auf der Baustelle. Zudem können die Elemente und Module in zahlreichen Varianten konfiguriert werden [1].

Projekte für die öffentliche Hand

MOD21 ist ein junges Unternehmen, das sich auf das modulare und hybride Bauen spezialisiert hat. Seit der Gründung im Jahr 2021 zeigt der Auftragseingang steil nach oben. So wurde er 2024 zum Vorjahr verdoppelt, für dieses Jahr ist Ähnliches angepeilt. „Uns fällt auf, dass vor allem in urbanen Räumen wie München oder Stuttgart viel per Modul gebaut wird“, schätzt Marin Zec ein, Vertriebsleiter bei MOD21. „Momentan werden sehr stark Assetklassen wie Schulen, Kindergärten oder Kasernen angefragt. Zwar gibt es auch Anfragen von privaten Investoren, zum Beispiel für Hotels, aufgrund der allgemeinen Rahmenbedingungen ist das im Moment aber schwierig umzusetzen. Unser primärer Kunde ist daher momentan die öffentliche Hand.“

Richtungsweisender Footprint

So hat auch die Stadt Reutlingen MOD21 mit dem Bau des Kinderhauses Wittum 1 beauftragt. Bereits die zweite Kita, die MOD21 in der Region realisierte. Errichtet wurde das Gebäude mit einer Grundfläche von circa 35,5 m x 18,1 m und einer Höhe von 7,50 m als Holzmodulbau. „Die Baumaßnahme erstreckte sich insgesamt von Januar bis Juni 2024“, erzählt Zec. „In vier Wochen wurden dafür 38 Module im Werk vorproduziert und in fünf Tagen vor Ort montiert. Die anschließenden Ausbauarbeiten nahmen drei weitere Monate in Anspruch.“ Weil sich das Baufeld für die Kita in der zweithöchsten Erdbebenzone Deutschlands befindet, wurden Fundament und Konstruktion auf erdbebensicheres Bauen ausgerichtet. „Aufgrund der nachhaltigen Bauweise aus Holz und der Berücksichtigung regionaler Komponenten konnte mit der Holzmodulbauweise im Vergleich zur konventionellen Bauweise eine CO2e-Ersparnis von 96 % erreicht und der ökologische Fußabdruck maßgeblich reduziert werden“, zeigt sich Zec zufrieden. Für die Vorproduktion der Module im Werk setzte MOD21 Maschinen von WEINMANN Holzbausystemtechnik aus dem nahegelegenen St. Johann ein.

„Optimal gelungen“

Das Kinderhaus Wittum 1 bietet den Kindern heute eine Bruttogeschossfläche von großzügigen 810 m², verteilt auf zwei Etagen. Platz ist für Kinder im Alter von unter beziehungsweise über drei Jahren in drei Gruppen. Die Einrichtung verfügt dafür über einen Koch- und Essbereich, mehrere Gruppenräume für beide Altersgruppen, einen Bewegungsraum, barrierefreie Sanitärräume sowie Verwaltungs- und Aufenthaltsräume für das Personal. „Wir haben dem Bauherrn nicht nur ein hochwertiges Gebäude mit langer Lebensdauer geliefert, die Kinder profitieren vor allem auch von einem gesunden Raumklima“, schätzt Zec ein. Lisa Sigloch, in Wittum 1 Verantwortliche für Vorstand und Verwaltung, unterstreicht: „Das Baukonzept ist optimal gelungen. Die Raumaufteilung ist sehr gut. Wir haben viel Platz, es ist hell und funktional. So gibt auch jeder, der zu uns kommt, ein positives Feedback.“

Elemente mit zwei Linien fertigen

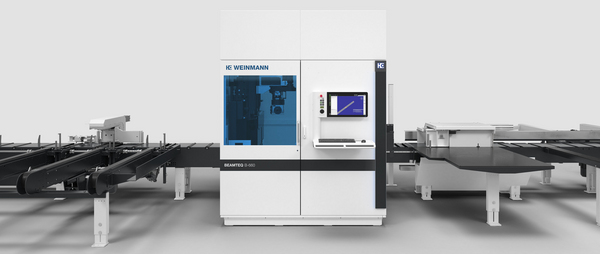

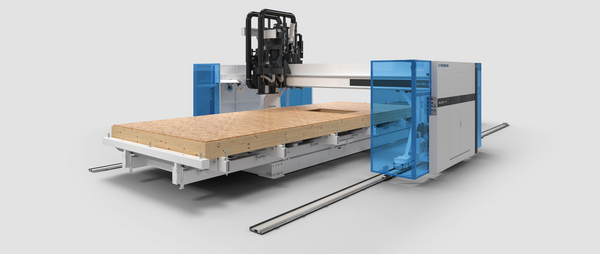

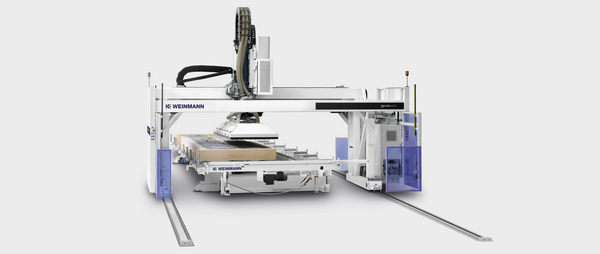

Gefertigt wurden die Module mit WEINMANN-Technik in der Nähe des polnischen Torun. Hier hat das Unternehmen ERBUD, zu dem MOD21 als Tochter gehört, zwei Produktionslinien für die Fertigung von Wand-, Boden- und Deckenelementen in Betrieb. Die Wandlinie beginnt mit einer Abbundanlage samt halbautomatischer Materialzufuhr, setzt sich fort über eine Riegelwerkstation, drei Arbeitstische mit Multifunktionsbrücke, auf denen unter anderem die Brandschutzbeplankung (innenseitig) ausgeführt und über Schmetterlingstische gewendet wird. Gedämmt wird vollautomatisch mit einer Multifunktionsbrücke der „WALLTEQ insuFill“-Reihe, wobei Zelluloseflocken wie auch Mineralwolle eingesetzt werden. Zwei weitere Arbeitstische mit einer separaten Multifunktionsbrücke dienen für Außenbeplankung. Die Wandlinie endet mit einem Aufstelltisch, der die fertigen Elemente in ein achtspuriges Wandlager bringt, wo sie zum Teil ein Finishing mit Fenstereinbau und Putz durchlaufen. Anschließend gelangen sie über Verteilwagen und einen Kran in den Ausbau. Die Produktionslinie für Boden- und Deckenelemente besteht aus einem Auflegetisch für die Riegelwerkerstellung, Schmetterlingswendetischen, einem weiteren Arbeitstisch und einer Multifunktionsbrücke, die beide Seiten der Elemente (unten und oben) bis zu einer Breite von 4,2 m bearbeiten kann. Am Ende der Straße nimmt ein Kran die Böden auf und transportiert sie zur Modullinie. Hier werden sie auf Wagen gesetzt und ausnivelliert, damit die Module beim Zusammenbau im Lot stehen. Anschließend werden die Wand- und Deckenelemente montiert, wobei auf Wagen von Station zu Station bewegt wird [2]. Ausgehend von diesen Fertigungsprozessen bleibt festzuhalten: Die WEINMANN-Anlage wurde ideal an die Produktion von MOD21 und die örtlichen Gegebenheiten angepasst. Sie bietet eine hohe Flexibilität für Erweiterungen und das Hinzufügen zusätzlicher Module oder Komponenten. Dies war einer der Gründe, warum sich MOD21 für WEINMANN entschieden hat. Dazu Zec: „Nicht nur, dass WEINMANN durch die hohe Flexibilität bei der Maschinengröße und die Möglichkeit überzeugt hatte, eine maßgeschneiderte Fertigungslinie für uns zu entwickeln, überzeugt haben uns auch das Konzept, die Qualität der Maschinen und die Anpassungsfähigkeit an unsere spezifischen Prozesse. Zudem spielte die bestehende Beziehung zur HOMAG Group eine Rolle, da auch die kurzen Servicewege in Polen für uns von großer Bedeutung sind.“

Bedarfsgerecht zugeschnitten

Projekte wie das Kinderhaus Wittum 1 weisen die Modulbauweise als schnellen und kostengünstigen Ansatz bei gleichbleibend hoher Qualität aus. „Im Schnitt sind wir bis zu 70 % zügiger als das monolithische Bauen“, rechnet Zec aus. Auch helfen die Verlagerung von Fertigungsschritten ins Werk sowie die Standardisierung und Optimierung der Bauprozesse, die klassischen Risikofaktoren auf der Baustelle zu verringern und die Anfälligkeit der Lieferketten zu senken. Dass der Holzmodulbau ein Mittel zur Produktivitätssteigerung ist, zeigt sich an den WEINMANN-Fertigungsstraßen bei MOD21. Hier optimieren digitale Planungswerkzeuge nicht nur die Arbeitsvorbereitung von der Konstruktion bis zum Materialeinsatz, die Automation und Robotik erhöhen auch die Effizienz der Fertigung und das optimale Ineinandergreifen aller Prozesse. Die Linien selbst arbeiten bis auf den Millimeter genau, sind jederzeit einsatzbereit und ermöglichen durch eine integrierte Überwachung eine umfassende Qualitätssicherung. „Unsere Wandelemente werden in einem Takt von 29 min produziert, bei den Boden- und Deckenelementen sind es 59 min“, berichtet Zec. „Einschließlich der Elementefertigung sind die Raumzellen nach zwei Tagen fertig. Der Innenausbau benötigt zehn Tage, sodass der Gesamttakt für ein fertiges Modul bei zwölf Tagen liegt – inklusive fertiger Installation, Einbauschrank, Küche und Sanitär.“ Im Fall von Wittum 1 war nach den Vorschriften der DGUV zu bauen, die die Anforderungen für Kitas klar festlegt. Ausgeführt wurden zum Beispiel der Fingerklemmschutz an den Türen oder Sicherheitsglas bis 2 m Höhe. Zu einem gewissen Teil wurde auch blendfreies Licht eingebaut, und wurde Absturzsicherheit garantiert. Mit Blick auf den Schallschutz wurden nicht zuletzt bestimmte Nachhallzeiten umgesetzt. Ohnehin ermöglicht es der modulare Holzbau allein durch den verwendeten Rohstoff, den CO2e-Foodprint deutlich zu senken. „Während dies in Reutlingen zu einer CO2e-Ersparnis von 96 % führte, sind es in einer Schule in Berlin-Straußberg zum Beispiel 103 %“, so der Vertriebsleiter. Hinzu komme aufgrund einer bewussten Planung, dass sich die Materialien nach der ersten Nutzungsphase trennen, rückbauen und wiederverwenden lassen. Auch eine spätere anderweitige Nutzung der Holzmodule sei möglich und werde regelmäßig praktiziert. „Die Learnings, die für uns aus dem Projekt Wittum 1 resultierten, sind durchaus weitreichend. Man denke etwa an das Thema Erdbebensicherheit.“ Dafür wurden zum Beispiel die Kopplungen der Module mit dem Fundament erhöht und die Kopplungen zwischen den Modulen mit speziellen Ankern versehen.

Es geht weiter

Die Bedeutung des Holzbaus in Deutschland nimmt stetig zu. Inzwischen wird mehr als jedes fünfte Gebäude im Wohn- und Nichtwohnbereich derart gebaut. Dass die Quote wächst, ist nicht zuletzt politisch gewollt. Ein wichtiger Schritt war zum Beispiel der Beschluss der neuen Musterholzbaurichtlinie im September 2024, die nun in die Bauvorschriften der Bundesländer aufgenommen werden muss. Für MOD21 gehen die Bauvorhaben in der Region Reutlingen mit einem Projekt weiter, wiederum vorgefertigt auf den WEINMANN-Linien in Torun: Die GWG – Wohnungsgesellschaft Reutlingen, eine hundertprozentige Tochter der Stadt, lässt als Nächstes ein Kinder- und Familienzentrum bauen. Die WEINMANN-Technologie ermöglicht hierbei eine kontinuierliche Weiterentwicklung und schnelle Anpassung an Marktanforderungen, einschließlich neuer gesetzlicher Vorgaben. Die hohe Produktionsgeschwindigkeit und die optimierte Taktung eröffnen MOD21 neue Möglichkeiten für die Fertigung der Gebäudemodule und tragen dazu bei, innovative Bauprojekte noch effizienter umzusetzen. Gerade in Zeiten akuten Wohnraummangels ist dies besonders relevant.

Literatur

[1] Bundesverband Deutscher Fertigbau: Neue Chancen durch modulares Bauen. Pressemitteilung, 02.12.2024

[2] Mohr, Joachim: Deutsch-polnisches Modul. In: Mikado (11)2023, S. 60-64

Ein Artikel aus dem Kundenmagazin performance 2025. Mehr lesen.

„Nicht nur, dass WEINMANN durch die hohe Flexibilität bei der Maschinengröße und die Möglichkeit überzeugt hatte, eine maßgeschneiderte Fertigungslinie für uns zu entwickeln, überzeugt haben uns auch das Konzept, die Qualität der Maschinen und die Anpassungsfähigkeit an unsere spezifischen Prozesse. Zudem spielte die bestehende Beziehung zur HOMAG Group eine Rolle, da auch die kurzen Servicewege in Polen für uns von großer Bedeutung sind.“Marin Zec, Vertriebsleiter MOD21

MOD21

MOD21 ist ein Unternehmen, das aus Ingenieuren, Architekten und Branchenexperten besteht und auf eine 30-jährige Erfahrung zurückblicken kann. Das Unternehmen versteht nachhaltige Entwicklung nicht nur als Trend, sondern betrachtet es als seine gesellschaftliche Verantwortung. Daher strebt MOD21 danach, die Baubranche positiv zu verändern Die Bedürfnisse der Kunden stehen für MOD21 beim Bau neuer Gebäude an oberster Stelle. Durch technisch innovative Lösungen werden individuelle Erwartungen erfüllt. Gegründet im Jahr 1993 im Rheinland unter dem Namen GWI Bauunternehmung, ist MOD21 heute bundesweit tätig. Als Teil der ERBUD-Gruppe, die europaweit fast 3.000 Mitarbeiter beschäftigt, profitiert das Unternehmen von gemeinsamen Synergieeffekten und unterstützt sich gegenseitig mit den verschiedenen Gesellschaften.

Mehr Informationen