Ähnlich wie in Japan hat der Holzbau auch in Südkorea eine lange Tradition. Das klassische Wohnhaus ist der „Hanok“, ein Holzhaus, das mit Fußbodenheizung und klimaregulierenden Lehmwänden einen hohen Wohnkomfort bietet. Hanoks werden auch heute noch in alter Handwerkstradition gebaut, Holzbaumeister gehören zu den bestbezahlten Handwerksberufen im Land. Und sie verfügen über ein großes handwerkliches Geschick: Dass auf der Holz 2022 in Basel der Wettbewerbsteilnehmer aus Südkorea zum weltbesten Zimmerer gekürt wurde, ist kein Zufall.

Anders als in Japan, wo große Autobauer Holzhausfabriken mit hohen Stückzahlen betreiben, ist der Holzbau in Südkorea aber eher eine Randerscheinung. Der Großteil der Bevölkerung lebt in der Großstadt, wo in der Regel aus Stahlbeton gebaut wird. Nischen für den Holzbau finden sich am Stadtrand und in ländlichen Gebieten, wo die Nachfrage nach wohngesunden und nachhaltigen Bauweisen kontinuierlich wächst. Dies führt seit einigen Jahren zu einem stetigen Zuwachs im Holzbau – nicht nur bei Wohngebäuden, sondern auch bei hochwertigen Gewerbeimmobilien.

Als Indiz für das steigende Image des Holzbaus im Land mag außerdem gelten, dass die Blumer Lehman AG Anfang der 20er Jahre den Zuschlag für ein exklusives Golfclubhaus mit Free Form-Dach in Pocheon erhielt.

Moderne Modulhäuser

Einer der aufstrebenden Marktteilnehmer im südkoreanischen Holzbau ist die Space Factory in der Provinz Gyeonggi-Do, die 2004 – damals noch unter dem Namen Hangulhousing – den Bau von Wohnhäusern in Holzbauweise aufnahm. Der Schwerpunkt des Unternehmens liegt auf modularen, zwei- und dreigeschossigen Wohnhäusern in begehrten Stadtrandlagen oder auf dem Land. In diesem Segment ist die Space Factory nationaler Marktführer. Ihr Lieferbereich umfasst ganz Südkorea. Bis zum Ende des Jahrzehnts fertigte man die Bauteile noch großenteils nach dem amerikanischem Vorbild des Stickframing auf der Baustelle, was Probleme mit der Bauqualität aufwarf und zu hohen Baukosten führte. „Um diesen Herausforderungen zu begegnen, investierten wir in eine manuelle Vorfertigung aus den USA“, erinnert sich CEO Park Jung-jin. „Dies zum einen, um die Qualitätssicherung unserer Häuser zu verbessern. Wenn Zimmerer auf der Baustelle arbeiten, hängt das Ergebnis in der Regel stark von ihrer Tagesform ab. Das erfordert regelmäßige und umfassende Qualitätskontrollen – und selbst dann erreicht man nicht die gleiche Bauteilqualität wie bei einer Vorfertigung in der Halle.“ Auch die Witterungsverhältnisse in Südkorea waren ein starkes Argument für die Vorfertigung: „Wir haben hier sehr nasse Sommer und kalte Winter, was bei einer Fertigung auf der Baustelle jedes Jahr zu Arbeitsunterbrechungen von vier bis fünf Monaten führt. Und schließlich war uns daran gelegen, durch die Vorfertigung unsere Kosten zu reduzieren. Auf der Baustelle lässt sich dies praktisch nicht erreichen. Bei einer Vorfertigung in der Halle gibt es dagegen eine Fülle von Möglichkeiten, Strategien zur Kosteneinsparung in den Fertigungsprozess zu implementieren.“

1000 Häuser im Jahr

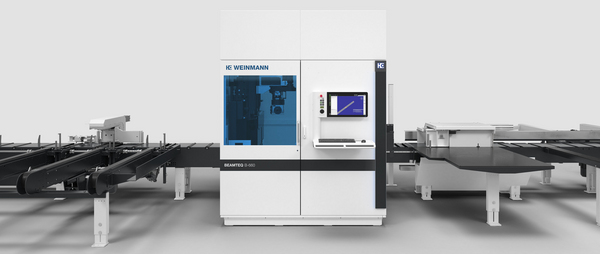

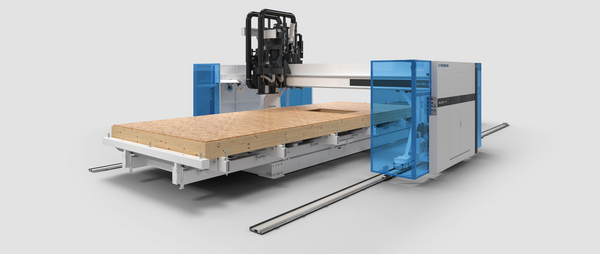

Mit der Investition in eine manuelle Fertigungslinie kam der Wechsel zur Vorfertigung kompletter Module. Dabei wurden einseitig beplankte Elemente produziert, zu Modulen montiert und nach der Installation von Sanitär, Heizung und Elektro geschlossen. Eine Fertigungsweise, bei der man angesichts der manuellen Arbeitsgänge und einer vergleichsweise engen Halle bald an seine Grenzen stieß. CEO Park Jung-jin erkannte deshalb sehr schnell einen weitergehenden Automatisierungsbedarf: „Für mich Grund genug, 2019 zur LIGNA nach Hannover zu fahren, wo wir auf etliche Unternehmen aus Italien, Großbritannien, Schweden und Deutschland stießen, die entsprechende Fertigungslinien anbieten. In der Folge nahmen wir mit dem Unternehmen Kontakt auf, das uns die umfassendsten und professionellsten Lösungen anbot: WEINMANN.“ Bereits damals hatte das Unternehmen, das 150-200 Häuser im Jahr produzierte, ein Wachstum auf eine jährliche Stückzahl von 1000 Häusern im Blick. Außerdem ging es um eine Weiterentwicklung der Qualität: Hatte man sich in Südkorea lange Zeit an amerikanischen Holzbaustandards orientiert – wo das Land auch etwa 90 Prozent seines Holzbedarfs deckt – zwingen heute schärfere Verordnungen in puncto Dämmstandards die Hersteller zur Anpassung ihrer Wandaufbauten. CEO Park Jung-jin schien WEINMANN der adäquate Partner zu sein, um beide Ziele zu erreichen: „WEINMANN-Maschinen sind nicht nur ungleich schneller und präziser als manuelles Fertigungsequipment, was uns eine hochqualitative Bauweise in großen Stückzahlen ermöglicht. Sie ermöglichen uns außerdem mit ihrer Flexibilität bezüglich des Bauteilaufbaus, die koreanischen Dämmstandards problemlos einzuhalten.“ WEINMANN als Tochtergesellschaft der HOMAG Group AG bietet in den Augen von Park Jung-jin „außerdem den Vorteil, dass sie weltweit über Standorte verfügt – auch in Südkorea. So kommen wir hier vor Ort in den Genuss eines professionellen After-Sales-Service mit Schulungen, Wartungen und schnellem Support bei möglichen Problemen. Diese Nähe vor Ort war für uns ein entscheidendes Argument, uns für WEINMANN zu entscheiden.“

Fließender Übergang

Dem Erstkontakt mit einer Besichtigung von Weber Haus folgte ein längerer Dialog mit Unterbrechungen, in dem sich Schritt für Schritt das Bild einer sehr gut ausgestatteten Fertigungslinie mit automatisierter Riegelwerkstation, insgesamt 16 Bearbeitungstischen und fünf Multifunktionsbrücken, mehreren Zuschnittzentren und zwei Linien für die Modulmontage herausschälte. Grund für die lange Entwicklungszeit, die sich bis 2022 hinzog, war die Suche des Kunden nach einem passenden Grundstück. Im Oktober 2022 endete diese Phase mit dem Spatenstich für eine 200 m lange und 90 m breite Halle. Ab Anfang 2024 wurde diese Halle nach und nach mit den georderten Arbeitsstationen bestückt, ab September nahm das Unternehmen an seinem neuen Standort die Produktion auf. Dabei wurde es – nach Vor-Ort-Schulungen der Mitarbeiter durch die WEINMANN Academy – fünf Wochen von einem Trainer begleitet, der die Schulung im laufenden Betrieb fortsetzte und dabei auch Tipps gab, wie man die neue Fertigung durch Anpassung der Produkte noch effektiver machen könnte. So verlief der Übergang vom alten zum neuen Werk fließend und reibungslos: Derzeit fertigt man bei der Space Factory in einem Takt von 20 Minuten pro (Muliti-)Element, was dem anvisierten Takt von 15 Minuten schon sehr nahekommt: Das Ziel von 1000 Häusern im Jahr ist in greifbare Nähe gerückt.

Nächster Schritt anvisiert

Im Ergebnis der Modernisierungsschritte schaffte die Space Factory innerhalb eines halben Jahrzehnts den Quantensprung vom Stickframing zum modernen Modulbau. Parallel zur Verbesserung der Kostenstruktur wuchs außerdem der Marktanteil deutlich. Park Jung-jin: „Erschwingliche Häuser sind auf unserem Markt der Schlüssel zum Erfolg.“ Unterdessen fasst der CEO der Space Factory bereits die nächste Wachstumsetappe für sein Unternehmen ins Auge: „Wir haben jetzt einen wichtigen Meilenstein in unserer Entwicklung erreicht, aber das ist noch nicht der Endpunkt, den ich für die Space Factory anvisiere. Anders als in Deutschland gibt es in Südkorea noch keine Holzgebäude mit mehr als vier Stockwerken. In Zusammenarbeit mit WEINMANN planen wir, den Markt für modulare Holzhäuser so zu erweitern, dass wir in Zukunft auch Gebäude mit mehr Stockwerken bauen können.“ Holzbaukollegen rät Park Jung-jin unbedingt, seinem Beispiel zu folgen: „Es ist ja auch so, dass es weltweit zunehmend schwieriger wird, qualifizierte Arbeitskräfte zu finden und dass Arbeit immer teurer wird. Vorfertigung, Mechanisierung und Automatisierung sind ein Ausweg aus diesem Dilemma, der durch die Reduktion manueller Arbeit und die damit erzielten Kosteneinsparungen zum Verkaufsargument für ein Unternehmen werden können. Wenn ich anderen Holzbauunternehmen einen Rat geben würde, dann die Abhängigkeit von Arbeitskräften durch Automatisierung zu reduzieren, auch wenn dies anfänglich vielleicht zu höheren Kosten führt.“

Ein Artikel aus dem Kundenmagazin performance 2025. Mehr lesen

„In der Folge nahmen wir mit dem Unternehmen Kontakt auf, das uns die umfassendsten und professionellsten Lösungen anbot: WEINMANN.“Park Jung-jin, CEO Space Factory

Space Factory

Der Schwerpunkt der im Jahr 2004 gegründeten Space Factory liegt auf modularen, zwei- und dreigeschossigen Wohnhäusern in begehrten Stadtrandlagen oder auf dem Land. In diesem Segment ist das Unternehmen nationaler Marktführer. Ihr Lieferbereich umfasst ganz Südkorea.

Mehr Infos zum Unternehmen