Comme au Japon, la construction bois est le fruit d'une tradition de longue date en Corée du Sud : l'habitation classique est le « hanok », une maison en bois qui offre un grand confort de vie avec chauffage au sol et murs en argile thermorégulateurs. Aujourd'hui encore, le hanok est construit selon l'ancienne tradition artisanale et les maîtres de la construction bois font partie des artisans les mieux rémunérés du pays. Ils possèdent par ailleurs une grande habileté dans leur art : ce n'est pas un hasard si le concours du meilleur charpentier du monde organisé lors du salon Holz 2022 à Bâle, en Suisse, a été remporté par le participant sud-coréen. Contrairement au Japon, où les grands constructeurs automobiles exploitent des usines de maisons bois produisant en grand volume, la construction bois en Corée du Sud est plutôt un marché de niche. La majorité de la population vit en métropole, où les constructions sont généralement faites de béton armé. Les niches pour la construction bois se trouvent dans les banlieues et les régions rurales, où la demande en constructions saines et durables ne cesse de croître. Depuis plusieurs années, cela entraîne une croissance constante de la construction bois, non seulement pour des bâtiments résidentiels, mais également pour des immeubles commerciaux de haute qualité. En outre, comme indice de la popularité croissante de la construction bois dans le pays, Blumer Lehmann AG a reçu une commande supplémentaire pour un toit de forme libre de la part d'un club de golf exclusif à Pocheon au début des années 2020.

Maisons modulaires modernes

L'un des acteurs émergents de la construction bois sud-coréenne est Space Factory, entreprise active dans la province de Gyeonggi-do, qui a débuté son activité de construction de maisons bois en 2004 sous le nom de HanguLhousing. L'entreprise met l'accent sur des maisons modulaires à deux ou trois étages dans des quartiers de banlieue convoités ou à la campagne. Space Factory est le leader national sur ce segment de marché. Son secteur de livraison comprend toute la Corée du Sud. Jusqu'à la fin de la décennie, les composants étaient encore en grande partie fabriqués sur le chantier selon la méthode américaine du « stick framing », ce qui posait des problèmes de qualité de construction et entraînait des coûts élevés. « Pour relever ces défis, nous avions investi dans une préfabrication manuelle venue des États-Unis », se souvient le PDG Park Jung-jin. « Il s'agissait d'abord d'améliorer l'assurance qualité de nos maisons. Lorsque les charpentiers travaillent sur le chantier, de manière générale, le résultat dépend fortement de leur forme du jour. Cela exige des contrôles de qualité réguliers et complets, et malgré cela, nous n'atteignons pas une qualité de composants identique à celle d'une préfabrication à l'atelier. » Les conditions météorologiques en Corée du Sud constituent également un argument fort en faveur de la préfabrication : « Nos étés sont très humides et nos hivers sont froids, ce qui entraîne chaque année des interruptions de travail de quatre à cinq mois en cas de fabrication sur le chantier. Enfin, nous nous sommes efforcés de réduire nos coûts par la préfabrication. Cela est pratiquement impossible sur le chantier. En revanche, avec la préfabrication à l'atelier, il existe de nombreuses façons de mettre en œuvre des stratégies de réduction des coûts dans le processus de fabrication. »

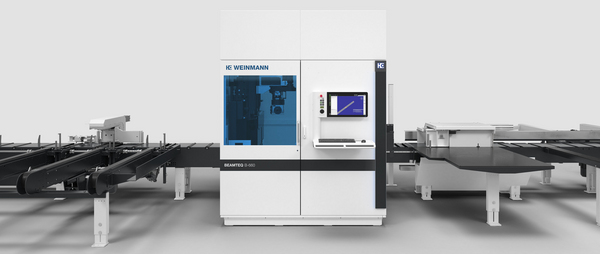

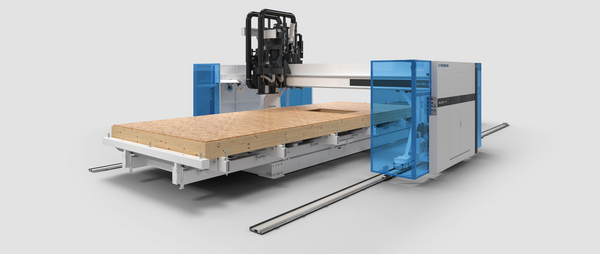

1 000 maisons par an

L'investissement dans une ligne de production manuelle a permis de passer à la préfabrication de modules complets. Auparavant, les éléments à revêtement unilatéral étaient produits, assemblés en modules et fermés après l'installation de la plomberie, du chauffage et de l'électricité. Compte tenu des opérations manuelles et de l'étroitesse relative de l'atelier, cette méthode de fabrication a vite atteint ses limites. C'est pourquoi le PDG Park Jung-jin a rapidement reconnu un besoin d'automatisation plus important : « Je pense qu'il y avait suffisamment de raisons de se rendre à Hanovre pour le LIGNA 2019, où nous avons rencontré de nombreuses entreprises italiennes, britanniques, suédoises et allemandes qui proposaient des lignes de production adaptées. Nous avons ensuite contacté la société qui nous a proposé les solutions les plus complètes et les plus professionnelles : WEINMANN. » Déjà à l'époque, la société qui produisait 150-200 maisons par an envisageait d'atteindre 1 000 unités annuelles. En outre, il s'agissait d'améliorer la qualité : si la Corée du Sud s'est longtemps alignée sur les normes américaines en matière de construction bois, le pays couvrant également environ 90 % de ses besoins en bois, des règlements plus stricts en matière de normes d'isolation obligent aujourd'hui les fabricants à adapter leurs structures de cloisons. Pour le PDG Park Jung-jin, WEINMANN apparaissait comme le partenaire adéquat pour atteindre ces deux objectifs : « Les machines WEINMANN sont non seulement plus rapides et plus précises que les équipements de fabrication manuels, ce qui nous assure une construction de haute qualité pour de grandes quantités de pièces, mais elles nous permettent également, grâce à leur flexibilité en matière de construction des composants, de respecter sans problème les normes coréennes relatives à l'isolation. » En tant que filiale de HOMAG Group AG, WEINMANN présente également pour Park Jung-jin « l'avantage de disposer de sites dans le monde entier, y compris en Corée du Sud. Ainsi, nous bénéficions sur place d'un service après-vente professionnel avec formations, entretiens et assistance rapide en cas de problèmes. Cette proximité sur le terrain a joué un rôle décisif dans le choix de WEINMANN. »

Une transition fluide

Après le premier contact avec une visite de Weber Haus s'est ensuivi un long dialogue entrecoupé d'interruptions, au cours duquel s'est peu à peu dessinée l'image d'une ligne de production très bien équipée avec une station d'assemblage pour ossature bois, un total de 16 tables d'usinage et cinq ponts multifonctions, plusieurs centres de découpe et deux lignes pour le montage de modules. Si le développement a pris du temps et duré jusqu'en 2022, c'est parce que le client était à la recherche d'un terrain adapté. Cette phase s'est terminée en octobre 2022 avec la pose de la première pierre de l'atelier de 200 m de long sur 90 m de large. Depuis début 2024, cet atelier a été progressivement équipé des postes de travail commandés et l'entreprise a commencé la production sur son nouveau site dès le mois de septembre. Après les formations sur site des collaborateurs organisées par la WEINMANN Academy, un formateur a suivi pendant cinq semaines l'application pratique en production tout en donnant des conseils sur la manière d'améliorer encore davantage l'efficacité de la nouvelle production en adaptant les produits. Ainsi, la transition de l'ancienne vers la nouvelle usine s'est déroulée sans accroc : à l'heure actuelle, Space Factory opère selon une cadence de 20 minutes par élément (multiple), ce qui est très proche de sa cadence cible de 15 minutes. L'objectif de 1 000 maisons par an n'est donc plus très loin.

Prochaine étape en vue

A la suite des étapes de modernisation, Space Factory a réussi à faire un bond de géant du « stick framing » à la construction modulaire moderne en une demi-décennie. Parallèlement à l'amélioration de la structure des coûts, la part de marché a également augmenté de manière significative. Park Jung-jin déclare : « Les maisons abordables sont la clé du succès sur notre marché. » Dans le même temps, le PDG de Space Factory envisage déjà la prochaine étape de croissance pour son entreprise : « Nous avons maintenant atteint un jalon important dans notre développement, mais ce n'est pas encore l'objectif final que je vise pour Space Factory. Contrairement à l'Allemagne, la Corée du Sud ne possède pas de bâtiments en bois de plus de quatre étages. En collaboration avec WEINMANN, nous prévoyons d'étendre le marché des maisons en bois modulaires de manière à pouvoir également construire des bâtiments avec un plus grand nombre d'étages à l'avenir. » Park Jung-jin conseille à ses collègues de la construction bois de suivre son exemple : « Il est également de plus en plus difficile de trouver de la main-d'œuvre qualifiée dans le monde et le travail devient de plus en plus coûteux. La préfabrication, la mécanisation et l'automatisation constituent des solutions à ces problématiques, ce qui peut devenir un argument de vente pour une entreprise qui réduit le travail manuel et réalise ainsi des économies. Si je devais donner un conseil aux autres entreprises de la construction bois, je leur dirais de réduire la dépendance à l'égard de la main-d'œuvre et de privilégier l'automatisation, même si cela peut entraîner des coûts initiaux plus élevés. »

Un article du magazine client performance 2025. En savoir plus

« Nous avons ensuite contacté la société qui nous a proposé les solutions les plus complètes et les plus professionnelles : WEINMANN. »Park Jung-jin, PDG de Space Factory

Space Factory

Créée en 2004, Space Factory met l'accent sur des maisons modulaires à deux ou trois étages dans des quartiers de banlieue convoités ou à la campagne. L'entreprise est le leader national sur ce segment de marché. Son secteur de livraison comprend toute la Corée du Sud.

En savoir plus sur l'entreprise