Applications et logiciels : des solutions adaptées à toute taille d'entreprise

La numérisation dans l'industrie du bois prend de plus en plus d'ampleur. Ainsi, le portefeuille HOMAG de solutions logicielles et d'applications continue de se développer afin de mettre en réseau les processus de production individuels de manière encore plus efficace et intelligente.

Au salon LIGNA, HOMAG présentera dans le domaine de la numérisation, outre de nouvelles fonctions et des solutions d'IA intégrées dans des applications bien établies, des innovations numériques tout au long de la chaîne de processus, et ce, pour toute taille d'entreprise.

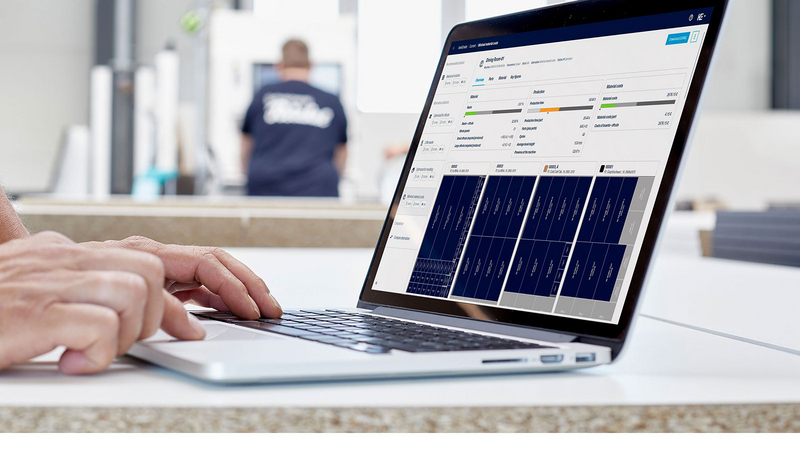

productionManager : le dossier de commande numérique évolue !

Le dossier de commande numérique a rendu l'organisation des commandes sans papier transparente et claire dans de nombreuses entreprises. Il est maintenant temps de passer à l'étape suivante : dans sa nouvelle version, productionManager ouvre de nouvelles portes et pose de nouveaux jalons pour une organisation flexible de votre atelier, combinée à une utilisation intuitive et à des fonctions intégrées qui rendent le déroulement de votre production encore plus efficace.

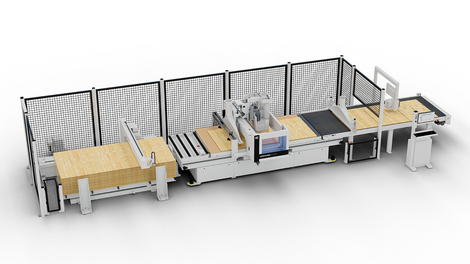

Nouveau module de planification pour le système de gestion de la production ControllerMES

Pour les processus numérisés dans l'industrie du meuble, HOMAG propose avec le système de gestion de production ControllerMES la solution logicielle adaptée : planification et commande optimales de la production grâce à une mise en réseau intelligente de tous les flux d'informations lors de la production.

Au salon LIGNA, le puissant système de gestion de la production sera présenté avec un nouveau module de planification. Ce module innovant permet une planification de la production encore plus précise et garantit ainsi une augmentation durable de l'efficacité de vos processus de production.

Aperçu des fonctions

Regroupement efficace des commandes : les commandes de production peuvent être regroupées intelligemment, p. ex. selon les commandes des clients et les postes de commande.

Planification de la fabrication actualisée : des planifications actualisées et détaillées garantissent une flexibilité maximale.

Prise en compte des indicateurs clés : outre les capacités des postes de travail, des indicateurs individuels tels que les pièces étroites, les matériaux, les types de colle et d'autres indicateurs importants sont également pris en compte. Les indicateurs peuvent être adaptés en fonction des besoins.

Planification plus précise : à l'aide de la rétroplanification, le ControllerMES détermine les dates d'achèvement nécessaires pour chaque étape de la production (p. ex. découpe, chant, perçage, etc.) et garantit une utilisation optimale des capacités des postes de travail pendant la planification.

Configuration individuelle : le nouveau module peut être adapté aux exigences spécifiques du client et propose des solutions sur mesure pour une planification de la fabrication simplifiée et optimisée.

intelliDivide : une optimisation encore plus intuitive et performante

Fidèle à la devise « Toujours une coupe d'avance », intelliDivide, l'optimisation des coupes basée sur le Web, présente par la même occasion plusieurs nouveautés, garantissant ainsi une valeur ajoutée efficace dans le processus de découpe.

Amélioration des prévisions du temps de production

Un défi souvent sous-estimé : le calcul précis du temps de production. Jusqu'à présent, les temps de production ont souvent été calculés à l'aide de formules fixes. Tant les facteurs généraux que les facteurs spécifiques à la machine, tels que le temps de manutention de l'opérateur, n'ont pas encore été pris en compte.

Résultat : des écarts entre la durée de production prévue et la durée réelle de la production, ce qui peut parfois entraîner une certaine confusion depuis le calendrier jusqu'à la livraison.

intelliDivide a la solution adéquate : l'intelligence artificielle ! Un modèle basé sur l'intelligence artificielle permet de calculer de manière plus précise les prévisions du temps de production et donc de les améliorer considérablement. Ceci garantit une planification optimisée et permet un calcul plus précis des offres. Ce modèle innovant utilise pour cela des données de production anonymisées des scies.

Autre avantage : les temps de production de la machine sont constamment intégrés au modèle basé sur l'intelligence artificielle afin d'améliorer en continu la prévision des plans de coupe recalculés en fonction des valeurs réelles.

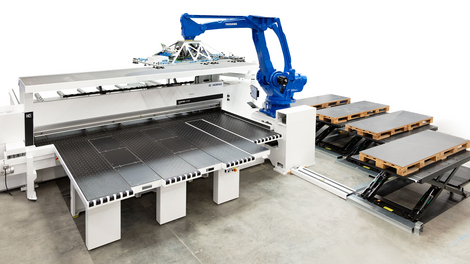

Réduction des contraintes, garantie de la qualité

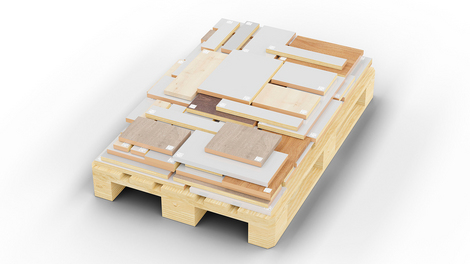

Lors de la fabrication, du fait du stockage ou du transport des panneaux, des différences de température et d'humidité se produisent, ce qui peut provoquer des tensions à l'intérieur du panneau. Lors de la découpe, les tensions sont libérées et entraînent par exemple une réduction de la qualité de coupe. Pour éviter cela, intelliDivide prend désormais en charge l'insertion ciblée de coupes de libération des tensions, afin de réduire les tensions à l'intérieur ou sur le bord du panneau. Cela signifie concrètement que, en plus de la « coupe continue », intelliDivide offre désormais la possibilité d'utiliser des coupes de libération des tensions (« Fente centrée entre les bandes » et « Ame centrée entre les bandes »).

Le gros avantage : les coupes de libération des tensions utilisées facilitent la manipulation du panneau, car la scie à panneaux met d'abord en place toutes les coupes de libération des tensions, puis commence la découpe. Le panneau ne se compose donc pas immédiatement de plusieurs bandes individuelles, mais reste d'abord sur une seule pièce et peut par la suite être usiné plus facilement sur la machine.

Gestion intelligente des matériaux, augmentation de l'efficacité de la découpe

Dans intelliDivide, il est possible de procéder à des réglages individuels pour les paramètres d'optimisation importants (p. ex. pour les restes, les affranchissements et les coupes de libération des tensions). Ainsi, il est possible de régler entre autres la taille à partir de laquelle un reste de panneau est créé ou la cote d'affranchissement à utiliser pour la découpe.

L'inconvénient : les réglages des paramètres ne pouvaient jusqu'à présent être définis qu'indépendamment du matériau du panneau ; les réglages étaient donc toujours valables pour tous les matériaux gérés dans intelliDivide.

Désormais, intelliDivide s'appuie sur une plus grande flexibilité en matière de gestion des matériaux et permet de définir des réglages pour les paramètres d'optimisation en fonction du matériau. Cela permet de définir des réglages de paramètres spécifiques par groupe de matériaux (p. ex. regroupés en fonction du coût du matériau) et de les prendre en compte dans le processus de découpe.

Votre interlocuteur

Produits relatifs

productionManagerControllerMES

intelliDivide Cutting

intelliDivide Nesting

woodStore