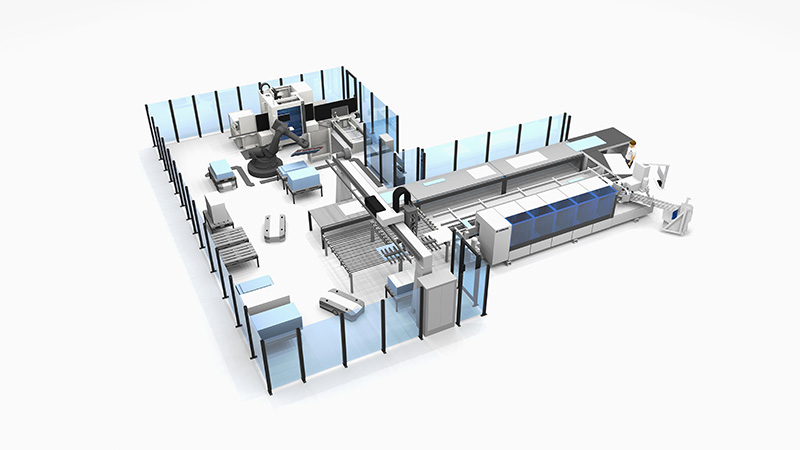

「自律セル」自律稼働する初めての工場コンセプト

HOMAG は木工技術において初の完全に自律して作動する工場をご紹介します。

この工場は、事前に完全自動化され、連結された 2 つのセルで構成されています。この 2 つのセルは自律作動する補助装置によって接続されます。すなわち、運転手なしの搬送車両 (TRANSBOT) が作動し、セル間の部品の流れの全体機構を担当し、それによって木工技術における初の「自律セル」にこの工場コンセプトを委ねます。

「自律セル」は、木材工芸でも、大量生産を行う工業の現場でのその柔軟性をいかんなく発揮します。また、中小企業での今後の生産において、これまで存在しなかった選択肢を提示することができます。

セル 1 統合された部材処理によるエッジハイテック

エッジ加工においてきわめて多様な部材と素材を扱うユーザーに最適: エッジ接着マシンEDGETEQ S-500 (以前の KAL 370) は、リターンコンベア LOOPTEQ O-600 (以前は TFU 521) との組み合わせで最大の柔軟性を発揮します。2 つの要素はセルコントローラ woodFlex によって互いにネットワーク化されています。このコントローラはモジュール構造になっており、今後の需要や拡大に対応可能であり、安全性を提供し、プロセスを最適化し、効率を向上させます。このセルがどのような部材でも適切に処理できるように、事前に各部材に、すべての加工データが含まれたデジタル ID (バーコード) が設定されます。

エッジハイテック: 柔軟性³

新しい EDGETEQ S-500 は、これまでにない柔軟性を発揮します。すなわち、3 つのプロフィールの位置で加工が可能であり、さらに 3 つの異なるエッジ継ぎ合わせ処理を同時にこなします。

高い加工柔軟性とボタン操作による操作準備は、生産性の向上のための「調整ねじ」の役割を果たすこともしばしばあります。新しい 3 つのプロフィール技術は、次の点で理想的です。3 つのプロフィールと面取り 20°の間で、高速で自動的に、高い再現性で交換を行います。「3 つのプロフィール技術パッケージ」には、3 つの半径用の精密トリミングユニット、ラウンドトリミングユニット FK30 に3 プロフィールヘッド、4 つ以上の半径用のプロフィールスクレーパー 1 個が含まれています。短い周期でエッジ接着の手順(PU、EVA、または継ぎ目なし技術 の airTec) を替えたい場合、3 つのすべてのエッジ接着手順を 1 台の機械で実行できます (たとえば、ボタン操作により自動交換で airTec を EVA に)。

統合化・自動化された部材処理

EDGETEQ S-500 のための完全自動化された部材の流れは、部材用リターンコンベア LOOPTEQ O-600 が担います。ここでは自動リターンコンベアがスタック装置と組み合わされました。それによって、完成した部材を排出させたり、自動的にスタックから降ろすことができるようになりました。この作業はポータルが、幅に対応する回転機能と繊細な処理用に新たに開発されたバキューム横木で行います。リターンコンベアは、240x80 mm から 1200x3000 mm までの部材サイズに対応し、エッジ接着マシンのマシンコントローラに統合されています。

統合化された部材処理による利点

- 繊細な処理を行うバキューム横木による少ない品質コスト

- ワンマン操作によりもたらされる人事組織の柔軟性

- スタッフの肉体的負担の軽減

- 高性能による連結された素材の流れ

- 効率: プロセス指向の部材リターンコンベア用に定義された回転

- 機械制御への完全統合 (powerTouch)

セル 2 垂直型 CNC 加工機械でのロボット処理

ほぼ 100 % の有効性、高い再現性、きわめて正確な部材処理: ロボットは信頼性の高いパートナーであり、生産の経済性を高めます。すべての CNC 機械は、高性能センターに対して、さらに最適な生産を行う生産セルに対して、信頼性が高く一貫した部材供給を行います。

木工技術においては、6 軸のロボットが垂直型加工センター DRILLTEQ V-500 (以前の BHX 200) で自動化された部材処理を行います。セル制御への統合により、ロボットの操作はきわめて容易になります。さらに、調整、確認、部材を裏返すなどの機能をプロセスに簡単に取り込むことができます。プロセスに新しい部材を補充するのも、きわめて簡単です。

ロボット操作による利点

- 場所節約コンセプト

- 素材処理と表面仕上げ処理

- スタッフの負担の軽減

- 高度な技術の利用とより高い価値の創出

- バーコードまたは RFID による部材の特定

セル 3 運転手なしの搬送システムによる柔軟な連結

自律作業ロジスティックヘルパーは、どちらの完全自動化稼働セルにも接続されていません。また、それによって完全独立して稼働する工場ができるわけではありません。運転手のいない搬送車両 (FTF) が、エッジセルから加工済みのスタックを積載したドリルセルを供給します。

全プロセス: セル内の素材の流れ

自動化されたエッジセル:

個別のバーコードで各部材を識別

部材を 1~4 回エッジ加工LOOPTEQ O-600 (以前の TFU 521) によるリターン搬送

スタック装置 LOOPTEQ O-600 による部材のデスタッキング

運転手のいない運搬車両 (FTF): エッジ加工が完了したスタックを CNC ロボットセルのロボット送り込み場所に搬送 (これがすでに使用中の場合は、TRANSBOT がスタックをバッファ場所に搬送)

CNC ロボットセル: ロボットは エッジ加工が完了した部材を積載した DRILLTEQ V-500 (以前の BHX 200) を送り込む

続いてロボットはドリル加工/ダボ加工が完了した部材をデスタッキング

TRANSBOT: エッジ加工およびドリル加工/ダボ加工が完了したスタックをバッファ場所に搬送し、空の吊り上げ装置をロボット送り込み場所からロボットでスタッキング場所に移動

TRANSBOT: エッジ加工が完了した次のスタックを CNC ロボットセルの送り込み場所に搬送 (バッファまたは LOOPTEQ O-600 のスタック装置から)

同時にその他の TRANSBOT は空の新しい吊り上げ装置で LOOPTEQ O-600 のスタック場所を送り込む

ソフトウェア セルと運転手のいない搬送車両 (FTF) とのスマートネットワーク化

セル内でのネットワーク化された通信のかぎとなるのが HOMAG 製造システム ControllerMES です。このシステムは、自動化されたエッジセルの個々のコントローラおよび CNC ロボットセル、TRANSBOT のコントローラと包括的に通信を行います。ここで使用されるのが「AGV セルコントローラ」 (AGV = Automated Guided Vehicle) です。この装置は、TRANSBOT の走行ルートの全体プランを担当するフリートマネージャーと緊密にリンクされています。

「自律セル」による利点

- 木材加工のプロセスに関する知識と TRANSBOT テクノロジーの組み合わせ

- 素材の一元管理

- エコシステム tapio との連携が可能

- 加工セルとの柔軟な連結: 空間の柔軟性、ローラコンベアにより硬直した連結なし

- 短期間での反応性: 生産範囲と加工の順番を後から簡単に変更可能

- スケーラブルおよびモジュール式: 後から簡単に拡張可能