企業が継続的に成長し、製品の種類が多様化し、製造する部品の点数が増えると、すぐに全体像が把握できなくなります。シュヴァルツヴァルトの MS-Schuon GmbH でも同じように考えられています。 解決策はあるのでしょうか。それには、デジタルの未来へ一歩踏み出してみることです。HOMAG のデジタルジョブフォルダ、productionManager の導入により、作業準備と生産のプロセスにおいて、経路の短縮と生産中のジョブの完全な透明性をもたらす変化に向けた基礎が築かれました。

1983 年の創業後、MS-Schuon GmbH は集成材家具のメーカーとしてスタートして、急速に規模を拡大してきました。革新的な家具部門からは、さまざまな産業分野のサプライヤーとして非常に強力な部門が誕生しました。約 120 人の従業員を擁する Schuon チームは現在、キャラバン、キッチン、家具業界の家具および家具部品の製造を専門とし、モダンで多彩な製品を世界中のお客様に提供しています。

「内製」により高度な垂直統合を実現

「当社では、製品の品質を最初から最後まで自社で管理しています。例えば、キャラバン分野では、未加工のプロファイルを購入し、それを当社の敷地内で直接加工して仕上げています。射出成形に至るまで、すべて社内で生産しています」と 29 才のフィリップ・シュオン社長は語ります。結果として生じる垂直統合により、Schuon のお客様には、最初から最後まで一貫した詳細なアドバイスが提供されます。

HOMAG との綿密な打ち合わせとソリューション志向

包括的なノウハウと信頼できるサプライヤーは高度な垂直統合に貢献しますが、適切なマシンとソフトウェア技術もその一部です。現在 3 代目となる Schuon チームは、HOMAG に大きく依存しています。「HOMAG との協力関係は長年にわたって続いています。いくつかの機械プロトタイプをここで使用している関係で、すでに密接なつながりが常にありました。さらに、機械のコンセプトとデジタル製品が一貫して相互作用すること、すなわちよく考え抜かれたソリューション、またすべてを一社で提供してくれることもこれに加わります。このため、私たちはすぐに、HOMAG の機械とソフトウェアソリューションを今後も使い続けたいと考えるようになりました。なぜなら、それは私たちにとって最先端だからです」。

課題は透明性のある部品の追跡 – しかしどうやって?

業務や製品の絶え間ない増加により、ジョブや部品を追跡したり、ジョブの処理状況を調べたり、納期遵守に関してすぐに発言したりすることがますます難しくなってきました。また、部品の追跡可能性はますます不透明になり、同時に生産における「事務処理」も増加しました。ほとんどすべてが紙の文書を使用して文書化され、処理されていたのです。解決策は、デジタル化に向けて、一歩踏み出すことでした。「当社にとって大事なことは、ジョブの部品がどの加工場所にあるかを簡素化された透明な方法で示すことです。私は YouTube で productionManager の製品ビデオを見て、作業準備担当のフィッシャーさんと一緒に独自に知識を深め、最終的に製品に慣れることができました。それというのも、必要な情報がすべてすでに文書化されており、HOMAG チャンネルで入手できたからです」とシュオン社長は語ります。

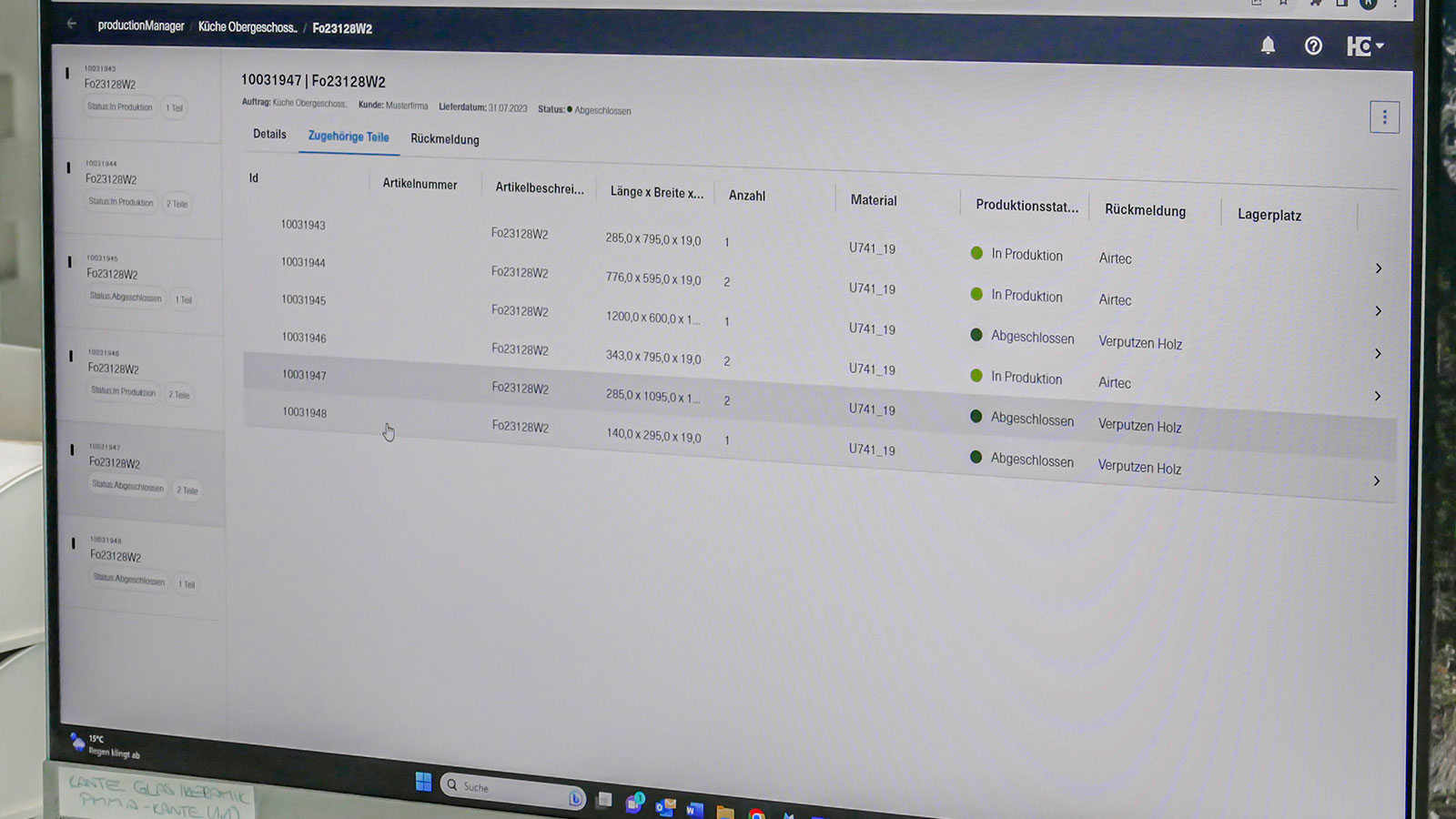

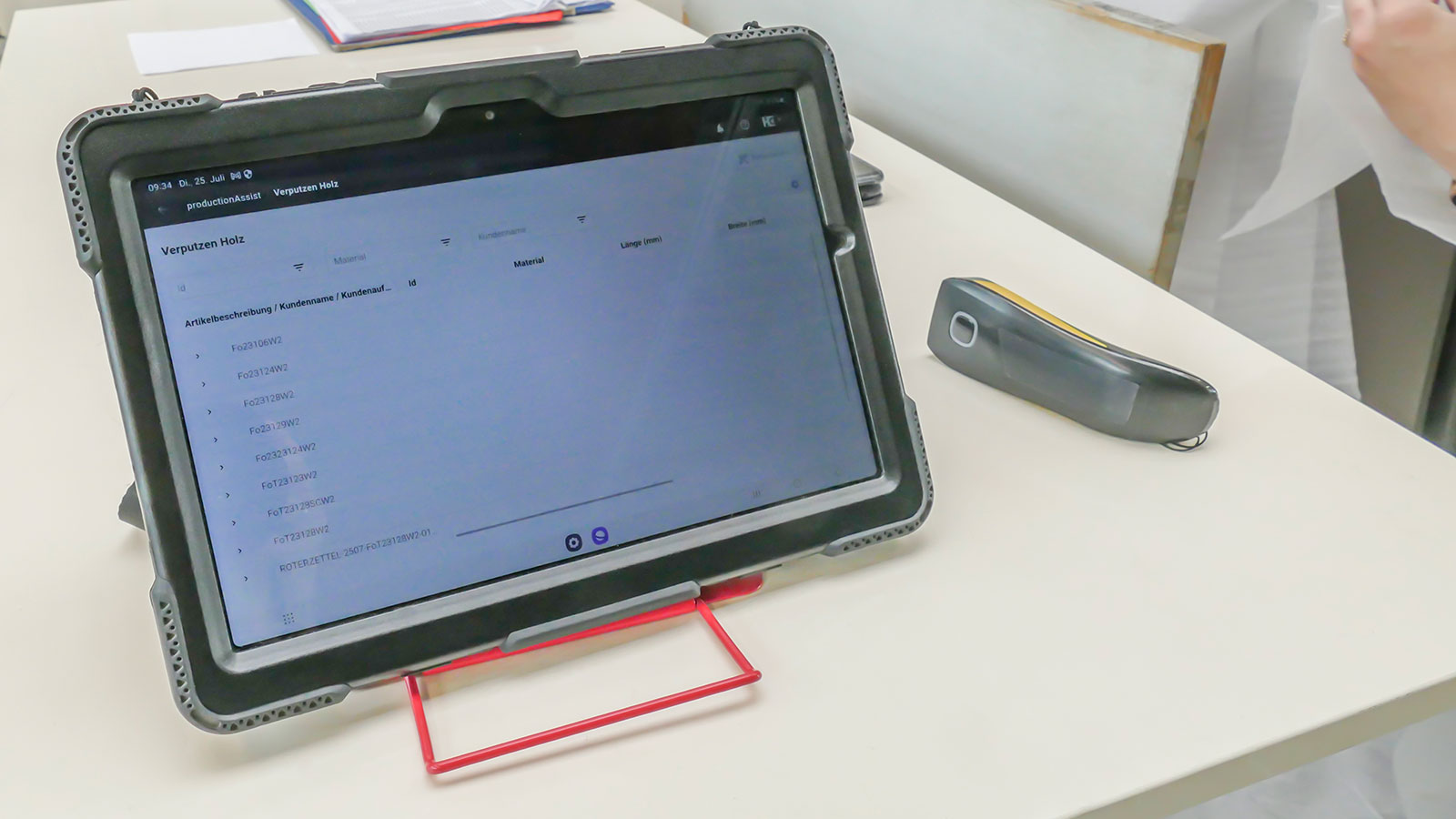

家族経営のこの会社は、すぐにデジタルソリューションを試してみることを決めました。「productionManager は、製品の基本バージョンが無料であるにもかかわらず、幅広い機能を提供してくれます。これには驚かされました。つまり、当社にとっては、投資が障害とならず、失うものは何もなかったのです。アプリをインストールし、オンラインで予約するだけで、有料の年間サブスクリプションを契約する必要がなく、すぐに始められます。これほど簡単なことはありません。productionManager を使用する生産現場のワークステーションの数を調整したときにコストが発生しただけです」。MS-Schuon で 5 年間働き、ジョブ入力を担当しているレベッカ・フィッシャー (Rebecca Fischer) さんが productionManager のテスト段階と導入を担当しました。「作業準備部門では、以前は部品の追跡が大きなブラックホールになっていました。どのジョブのどの部品が現在どこにあるのか、まったくわからなかったからです。それが今では、デジタルジョブフォルダによって解決されました。productionManager を導入して以来、加工の進捗状況を問題なく追跡できるようになったからです」。フィッシャーさんは顧客のジョブを Excel 形式で受け取り、それを productionManager にインポートするだけです。他のファイルシステム (CAD/CAM システムなど) からのインポートも可能です。その後、フィッシャーさんはそれぞれのジョブを生産用にリリースします。この瞬間から、生産現場のすべての従業員がタブレットを使用して、ジョブにアクセスし、部品のリストとジョブの進捗状況をリアルタイムで確認できるようになります。

いつでも、どこでも: 従業員全員がすべてを把握

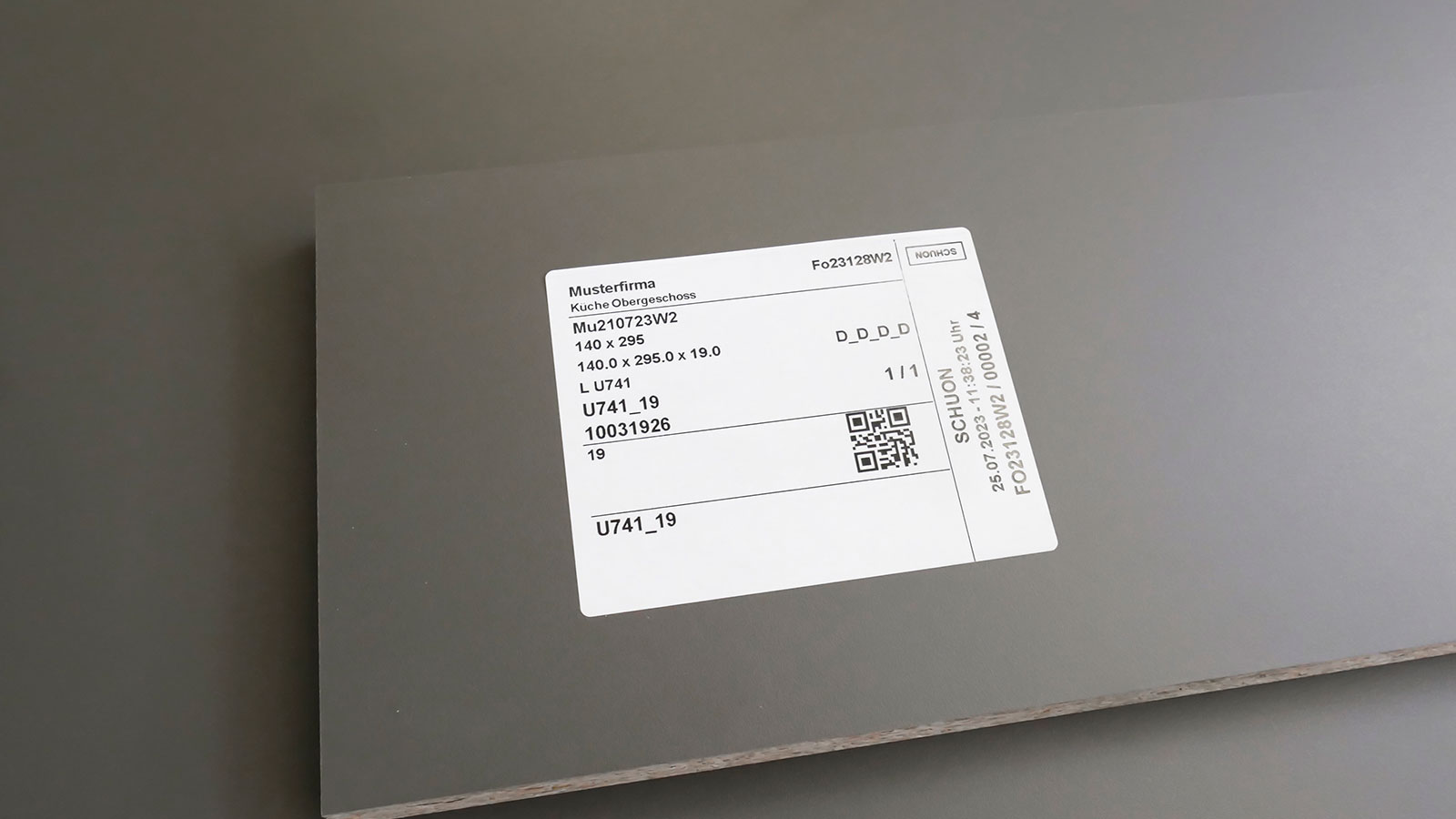

productionManager の導入以来、作業準備部門だけでなく、生産現場でも多くのことが変わりました。部品追跡の透明性を確保するため、個別に選択されたワークステーションが決定され、加工の進捗状況を作業準備部門に直接フィードバックします。承認されたジョブは最初にパネルソーに到着します。そこでは、切断中に部品にラベルが付けられます。機械は、機械オペレータの手動による中間手続きを必要とせずに、部品の生産の進捗状況を productionManager に自動的にフィードバックします。productionManager のおかげで、各部品は独自の個別 ID を持ち、必要なすべての加工情報をラベルに保持します。これにより、その後の縁貼機へのフィードバックが可能になります。そこでは、ハンドスキャナーで部品をスキャンします。完成した縁貼加工済みの部品は、productionManager のジョブの進捗状況でリアルタイムに確認できます。納品前の最後のステーションであるピッキングでは、従業員がタブレットで部品をスキャンします。すべての部品がピッキングされると、ジョブは完了とマークされ、出荷の準備が整います。作業準備部門では、ジョブステータスが「完了」と表示されます。「追跡可能性が確保されているため、オフィスの従業員はジョブがどこまで進んでいるのか、どのくらいのジョブが動いているのかを常に把握しています」とレベッカ・フィッシャーさんは語ります。

パッケージ全体が業務に適合

デジタルサポートにより、MS-Schuon チーム全体の作業が軽減されます。また、productionManager には各部品が現在どこにあるかが直接表示されるため、営業スタッフはジョブ状況を簡単に確認したり、ジョブに関する具体的な質問をしたりすることができます。生産グループ全体への一般的な問い合わせ、長くかかる調べ作業、部品を探す作業は、もはや過去のものとなりました。「productionManager のおかげで、お客様も必要な情報をはるかに迅速に受け取ることができるため、私たちの日常業務が軽減されます。以前は何時間もかかっていた作業が、今では数分で完了します。productionManager による作業は単純に楽しいです」とフィッシャーさんは強調します。フィリップ・シュオン社長も感銘を受けています。「透明性の高い作業方法のおかげで、すべてのジョブをすばやく把握することができ、どんな問合せにもすぐに対処することができます。全従業員が自主的に働き、フィードバックを待つ必要はありません。」

希望すればすぐに実現

productionManager が当初は MS-Schuon に関連するすべての要件を満たしていても、まだ改善の余地はあります。特に、今やもっともアプリケーションに精通しているフィッシャーさんは、HOMAG と緊密に連携し、最適化のための提案を行っています。「HOMAG の前回の訪問の際、私はコメント機能を実装して、欠陥や破損のある部品をアプリに直接デジタル記録して、生産現場からオフィスまでの移動をなくしたいと伝えました。また、時間を節約したいという願いもありました。以前は破損した部品に関する情報を『赤伝票』で収集していましたが、通常、伝票が最終的に私の机に届くまでに時間がかかっていました」。フィッシャーさんの要望は短期間で実現され、以前の「赤伝票」はデジタルコメント機能に置き換えられました。「私たちがフィードバックを提供すると、HOMAG はすぐにそれを実行に移してくれます。自分で提案ができ、製品のさらなる開発を間近で見ることができるのは、とてもエキサイティングなことです。そうなると、ますます楽しくなります」。

デジタルの未来を見据えて

フィリップ・シュオン社長は将来を見据え、productionManager の使用を社内で拡大したいと考えています。現在、このデジタルソリューションは木製前板の生産に使用されていますが、次のステップでは、ガラスおよびセラミック製前板の生産にも productionManager が導入される予定です。また、社長はすでに他のデジタル製品に取り組んでおり、「HOMAG の仕分けアシスタントをピッキング部門にすぐに導入したいと考えています。安定した成長を続けるためには、プロセスの機能的なバックボーンが必要です。デジタルコンポーネントの使用は、当社にとって重要な役割を担っています」と語りました。

ビデオ

Please confirm that when you use YouTube, data such as your IP address, browser identifier and similar may be transmitted to Google.

» 個人情報保護

Digital job folder in practice at MS-Schuon GmbH

「「私たちの主な関心は、コンポーネントが現在どこにあるかを常に把握できるようにする生産現場での追跡にありました。productionManager は、幅広い機能により、まさに私たちが求めていたものを実現します。」 (フィリップ・シュオン」Phillip Schuon、MS-Schuon GmbH 社長