Virksomhedens kontinuerlige vækst, det alsidige produktsortiment og det store antal emner i produktionen fører hurtigt til, at strukturerne bliver uoverskuelige. Denne opfattelse deler MS-Schuon GmbH i Schwarzwald. Og hvad er løsningen? Et skridt mod den digitale fremtid. Med indførelsen af productionManager – den digitale ordremappe fra HOMAG – er der givet et startskud til forandring af processerne i arbejdsforberedelsen og produktionen, som sørger for korte informationsveje og fuldstændig gennemsigtighed i ordrerne i produktionen.

Efter grundlæggelsen i 1983 startede MS-Schuon GmbH som producent for møbler af limtræ og skalerede hurtigt op. Det innovative møbelmærke har udviklet sig til en solid leverandør til forskellige grene af industrien. Med ca. 120 medarbejdere er Schuon-teamet i dag specialiseret i produktion af møbler og møbeldele til campingvogn-, køkken- og møbelindustrien, og det moderne og alsidige produktsortiment leveres til kunder i hele verden.

"Inhouse"-produktionen giver mulighed for en høj produktionsdybde

"Vi styrer selv kvaliteten af vores produkter fra start til slut. Inden for campingvogne køber vi f.eks. råprofiler, som så bearbejdes yderligere og færdiggøres direkte hos os. Vi producerer alt selv, inkl. sprøjtestøbning.", rapporterer den 29-årige administrerende direktør Phillip Schuon. Det giver en høj produktionsdybde, som gør det muligt for Schuon-kunderne at få en kontinuerlig og dybdegående rådgivning fra A til Z.

Gennemtænkt og løsningsorienteret med HOMAG

Omfattende ekspertise og pålidelige leverandører bidrager til en høj produktionsdybde, men den rette maskin- og softwareteknologi er også en del af det. I den forbindelse sætter Schuon-teamet nu i tredje generation sin lid til HOMAG: "Samarbejdet med HOMAG har bestået i lang tid. Vi arbejder med et par maskinprototyper hos os, så vi har altid haft et tæt samarbejde. Maskinkoncepterne og de digitale produkter kommunikerer konstant med hinanden – det er gennemtænkte løsninger, og alt er fra ét og samme firma. Derfor var det klart for os med det samme: Vi vil gerne have maskin- og softwareløsninger fra HOMAG, da det helt enkelt er den nyeste teknologi for os."

Vores ønske: en gennemsigtig emnesporing – men hvordan?

Den kontinuerlige vækst for virksomheden og i produktionen gjorde det mere og mere udfordrende at bevare overblikket over ordrer og emner, at få indblik i en ordrens bearbejdningsstatus og hurtigt at få oplysninger om leveringstidspunkter. Det blev sværere og sværere at spore emner – og samtidig steg brugen af noter på papir i produktionen. Næsten alt blev dokumenteret og krydset af ved hjælp af dokumenter i papirform. Og løsningen: et stort skridt mod digitaliseringen. "For os er det vigtigt, at vi på nem og gennemsigtig vis kan se, hvor i bearbejdningen emnerne til en ordre befinder sig. Sammen med Rebecca Fischer fra arbejdsforberedelsen så jeg produktvideoen for productionManager på YouTube, indhentede flere oplysninger og blev bekendt med produktet. Alle de oplysninger, jeg havde brug for, stod allerede til rådighed via HOMAGs kanaler", forklarer Schuon.

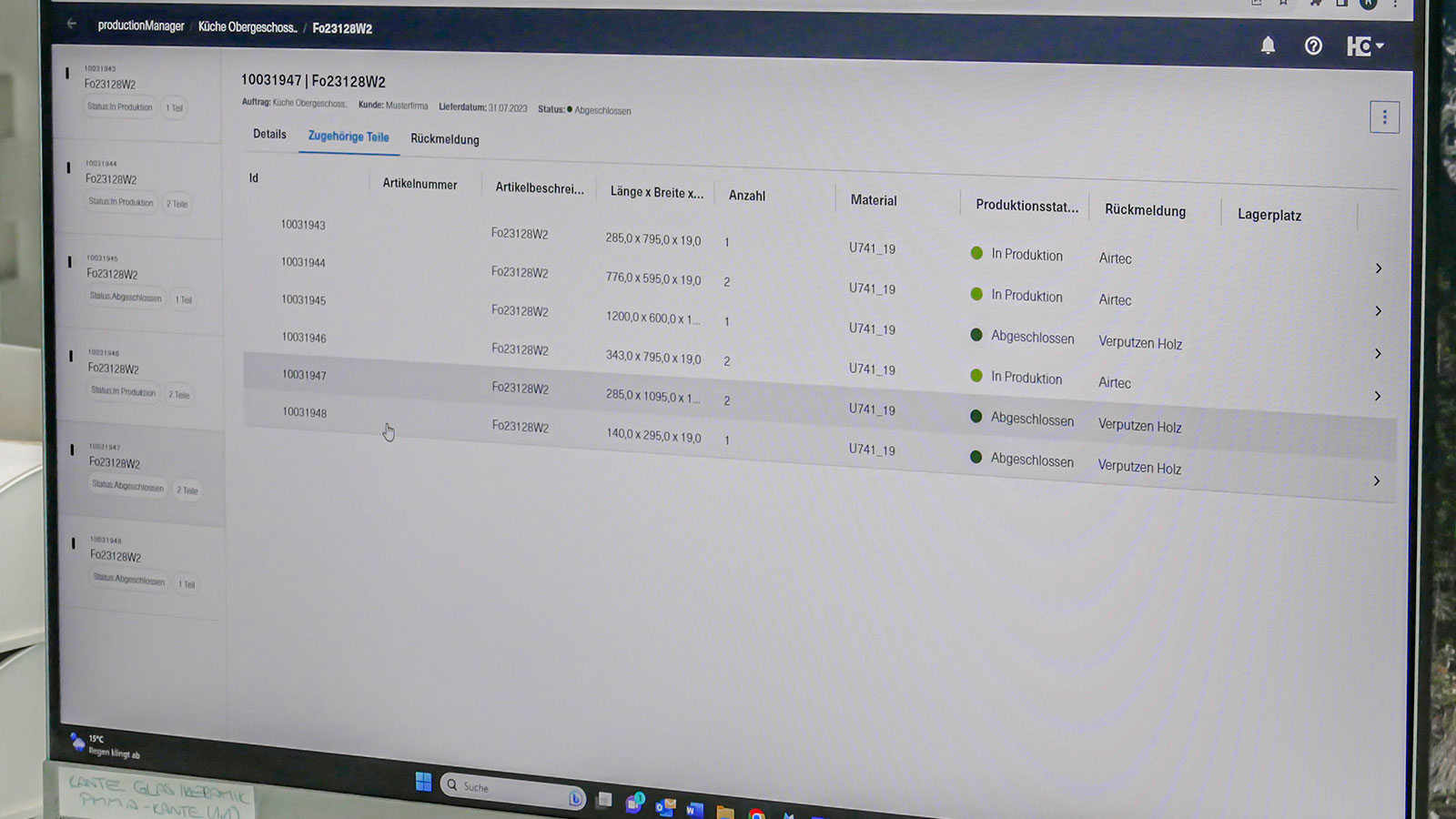

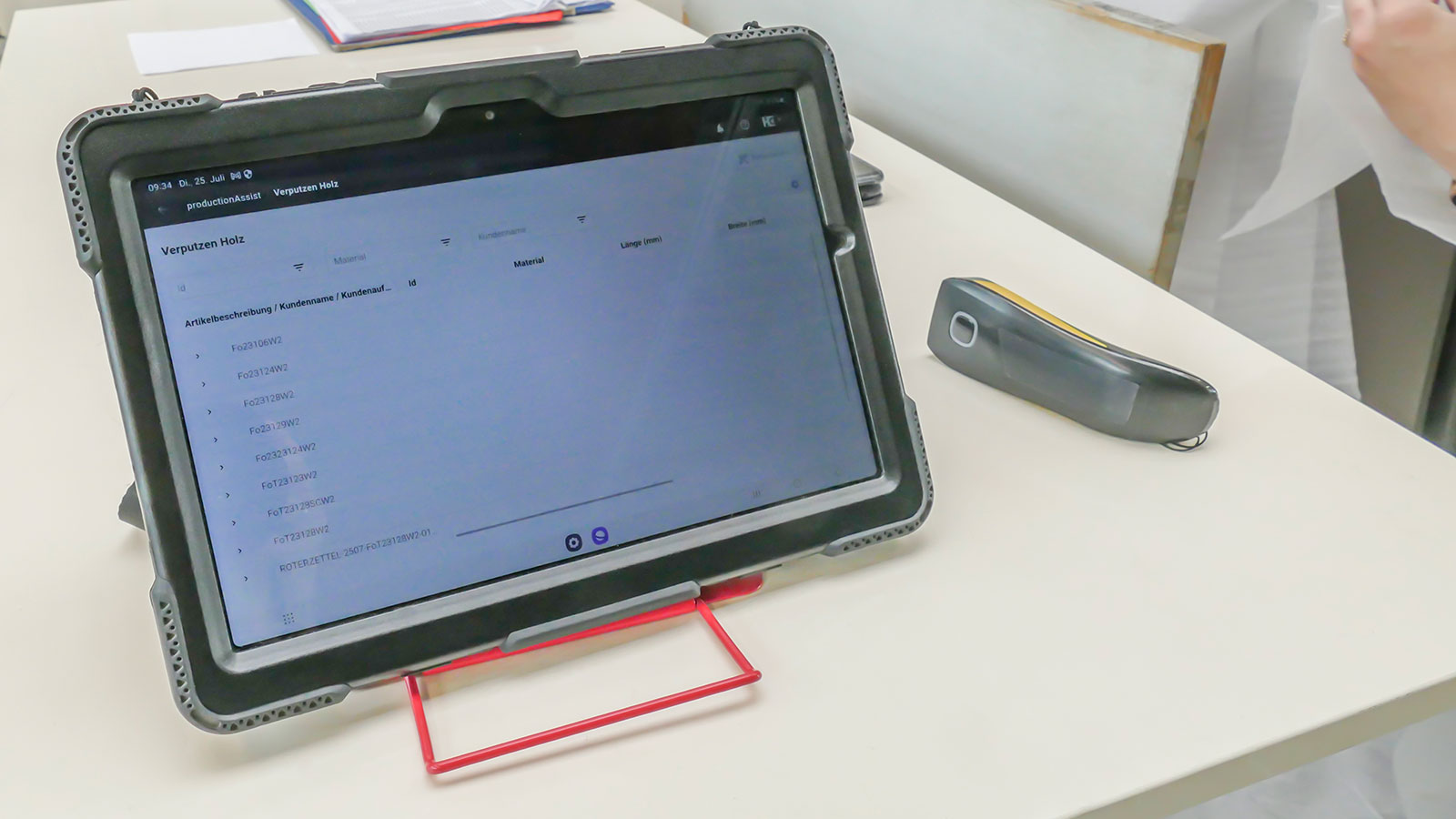

Familievirksomheden besluttede sig for at afprøve den digitale løsning: "Med productionManager får du et stort udvalg af funktioner, og produktet er endda gratis i basisversionen. Det overraskede mig. Prisen var altså ikke en hindring, og vi havde ikke noget at miste. Appen skulle blot installeres, og bookingen laves online, så var vi klar uden at skulle tegne et årsabonnement med det samme! Det kunne næsten ikke være nemmere. Udgifterne kom først, da vi justerede antallet af arbejdspladser i produktionen, der skulle have adgang til productionManager." Testfasen og implementeringen af productionManager stod Rebecca Fischer for. Hun er ansvarlig for ordreregisteringen og har arbejdet hos MS-Schuon i fem år: "I arbejdsforberedelsen var emnesporingen et sort hul. Vi vidste aldrig, hvor komponenterne til de aktuelle ordrer befandt sig. Dette er nu løst med den digitale ordremappe, hvor vi uden problemer kan se bearbejdningsstatus." Rebecca Fischer modtager kundernes ordrer i form af et Excel-ark. Disse kan nemt importeres i productionManager. Men import fra andre filsystemer – f.eks CAD/CAM-systemer – er også muligt. Rebecca Fischer frigiver derefter hver enkelt ordre til produktion. Fra dette øjeblik har hver medarbejder i produktionen adgang til ordren via en tablet og kan se komponentlisten og ordrestatus i realtid.

Uanset hvor og hvornår: Alle medarbejdere har overblik over det hele

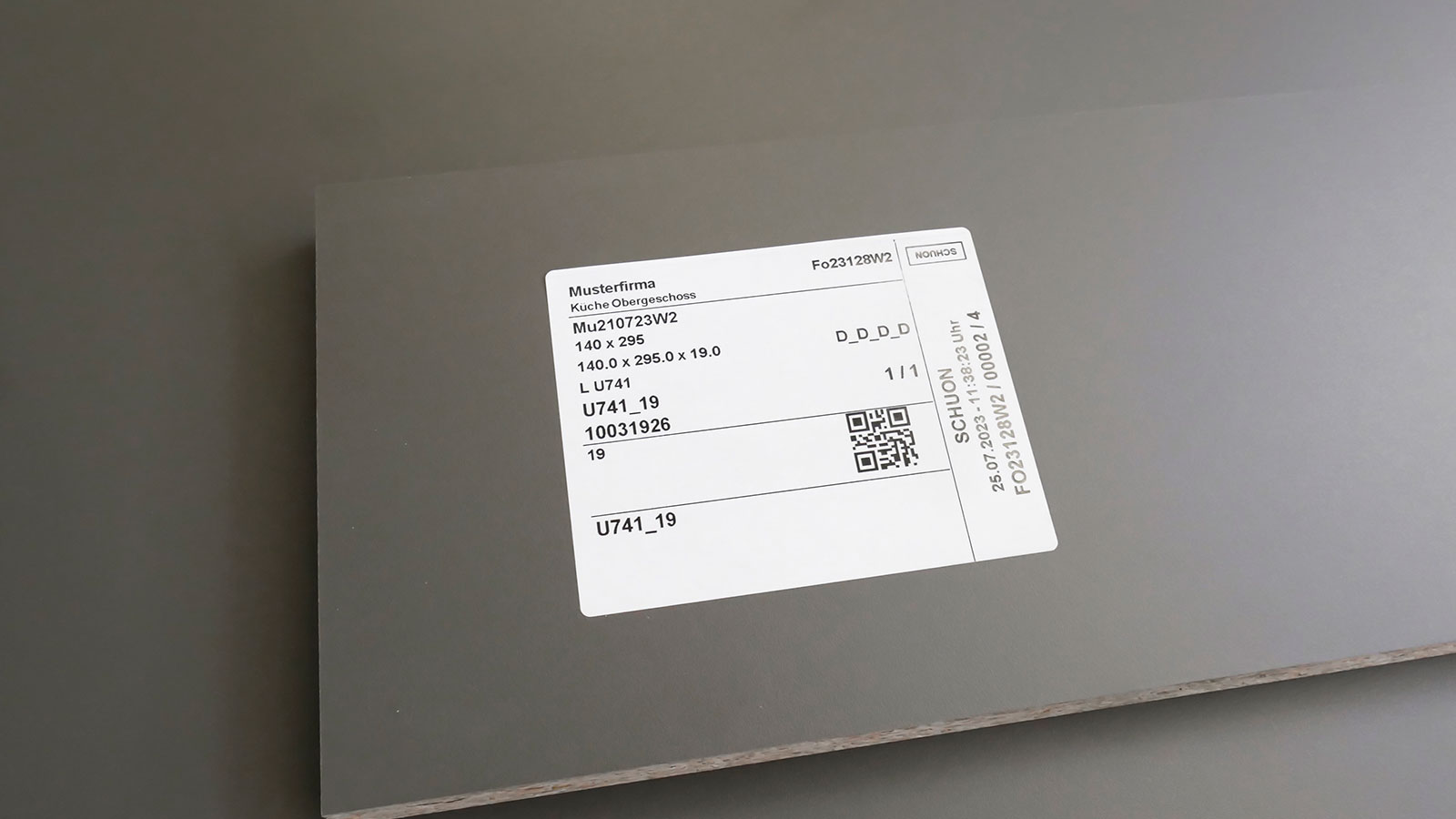

Ikke kun i arbejdsforberedelsen men også i produktionen har der ændret sig en del, siden productionManager blev indført. For at opnå en gennemsigtig emnesporing er der blevet udpeget individuelle arbejdsstationer, som melder bearbejdningsstatus direkte tilbage til arbejdsforberedelsen. Pladeopdelingssaven er første station for den frigivne ordre. Her får komponenten en label på under tilskæringen. Maskinen melder automatisk komponentens produktionsstatus til productionManager – helt uden manuelle mellemtrin fra maskinoperatøren. Ved hjælp af productionManager har hver komponent sit eget, individuelle ID, og alle nødvendige bearbejdningsinformationer er anført på etiketten. Det giver mulighed for feedback til kantlimningsmaskinen. Her scannes emnerne med en håndscanner. Antallet af færdigkantede emner vises i realtid i ordrestatus i productionManager. På den sidste station før udleveringen – i plukningen – scanner en medarbejder emnerne med en tablet. Når alle varer er blevet plukket, markeres ordren som fuldført og forberedes til forsendelse. I arbejdsforberedelsen vises ordrestatus som "Afsluttet". "Vi sikrer sporbarheden, og medarbejderne på kontoret ved også til enhver tid, hvor langt ordren er, og hvor mange ordrer, der er i gang", fortæller Rebecca Fischer.

En god samlet pakke

For hele MS-Schuon-teamet letter digitaliseringen arbejdsgangene. Salgsmedarbejderne kan også nemt se ordrestatus og stille målrettede spørgsmål til en ordre, da der i productionManager direkte vises, hvor hver enkelt komponent aktuelt befinder sig. Generelle spørgsmål til hele produktionsteamet, tidskrævende undersøgelser og søgning efter komponenter hører nu fortiden til. "productionManager letter det daglige arbejde, idet vores kunder også får de oplysninger, de har brug for, meget hurtigere. Det, der tidligere tog flere timer, bliver nu klaret på et par minutter. Det er altså sjovt at arbejde med productionManager", forklarer Rebecca Fischer. Administrerende direktør Phillip Schuon er også begejstret: "Med den gennemsigtige måde at arbejde på får vi hurtig indsigt i alle ordrer og kan hurtigt hjælpe med forespørgsler. Alle medarbejdere arbejder selvstændigt uden at skulle vente på tilbagemeldinger."

Alle ønsker bliver opfyldt

Selvom productionManager opfylder alle de krav, der er relevante for MS-Schuon, er der også plads til forbedring. Især Rebecca Fischer, som efterhånden har helt styr på appen, arbejder tæt sammen med HOMAG og giver også forslag til forbedringer: "Under sidste besøg fra HOMAG havde jeg ytret et ønske om at implementere en kommentarfunktion, så vi kan registrere defekte eller beskadigede emner direkte i appen og på den måde undgå vejen fra produktionen til kontoret. Vi ville også spare tid, fordi vi indtil da noterede oplysninger om defekte emner på røde sedler, og oftest tog det lang tid, før de landede på mit skrivebord." Rebecca Fischers ønske blev opfyldt inden for kort tid, og de røde sedler blev erstattet af den digitale kommentarfunktion: "Vores feedback bliver hurtigt implementeret af HOMAG. Det er spændende, når man kan komme med egne forslag, og vi kan følge produktudviklingen på tæt hold. Det gør det endnu sjovere!"

Med en digital fremtid for øje

Phillip Schuon har et positivt syn på fremtiden og ønsker at udvide brugen af productionManager i virksomheden. På nuværende tidspunkt anvendes den digitale løsning i produktionen af træfronter. I næste trin skal productionManager integreres i produktionen af fronter i glas og keramik. Den administrerende direktør har også allerede fokus på andre digitale produkter: "I plukkeafdelingen vil vi gerne implementere sorteringsassistenten fra HOMAG så snart som muligt. For fortsat at kunne vokse har vi brug for et solidt fundament i vores processer. Anvendelsen af digitale komponenter spiller her en vigtig rolle for os."

Videos

Bekræft venligst, at når du bruger YouTube, kan data såsom din IP-adresse, browser-id og lignende blive overført til Google.

» Beskyttelse af personlige oplysninger

Digital job folder in practice at MS-Schuon GmbH

„Vores største interesse var sporing på produktionsniveau, så vi til enhver tid ved, hvor vores komponenter befinder sig. Med sine funktioner gav productionManager os præcis det, vi efterlyste!“Phillip Schuon, administrerende direktør, MS-Schuon GmbH