Zarządzanie produkcją ControllerMES

Zarządzanie produkcją ControllerMES

Pełna kontrola procesu produkcji: System kierowania produkcją ControllerMES

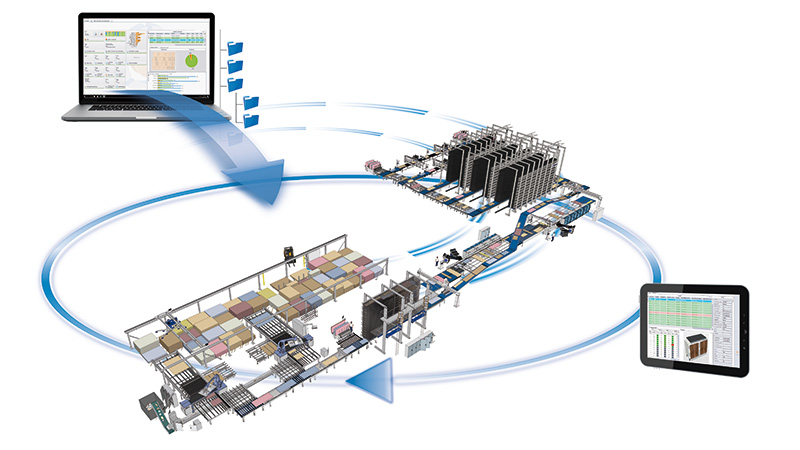

Integracja maszyn i procesów produkcyjnych w epoce digitalizacji byłaby niemożliwa bez systemu zarządzania produkcją. System ControllerMES stanowi modułowy i elastyczny pakiet oprogramowania umożliwiający optymalne planowanie, sterowanie i monitorowanie procesu produkcyjnego – od wprowadzania danych dotyczących zlecenia aż po kontrolę kompletności po montażu końcowym.

Najważniejsze

Elastyczne tworzenie partii produkcyjnych: Elastyczne tworzenie partii produkcyjnych oznacza nie tylko oszczędność czasu i materiałów, ale także szybsze przekazywanie zleceń do produkcji i zmniejszenie liczby operacji wykonywanych ręcznie, co przekłada się na optymalizację procesów produkcyjnych.

Automatyczne układanie elementów w stosy: Funkcja automatycznego tworzenie stosu umożliwia układanie elementów w stosy zgodnie z wymaganą kolejnością produkcji, gwarantując tym samym znaczne skrócenie czasu potrzebnego na wyszukiwanie poszczególnych elementów.

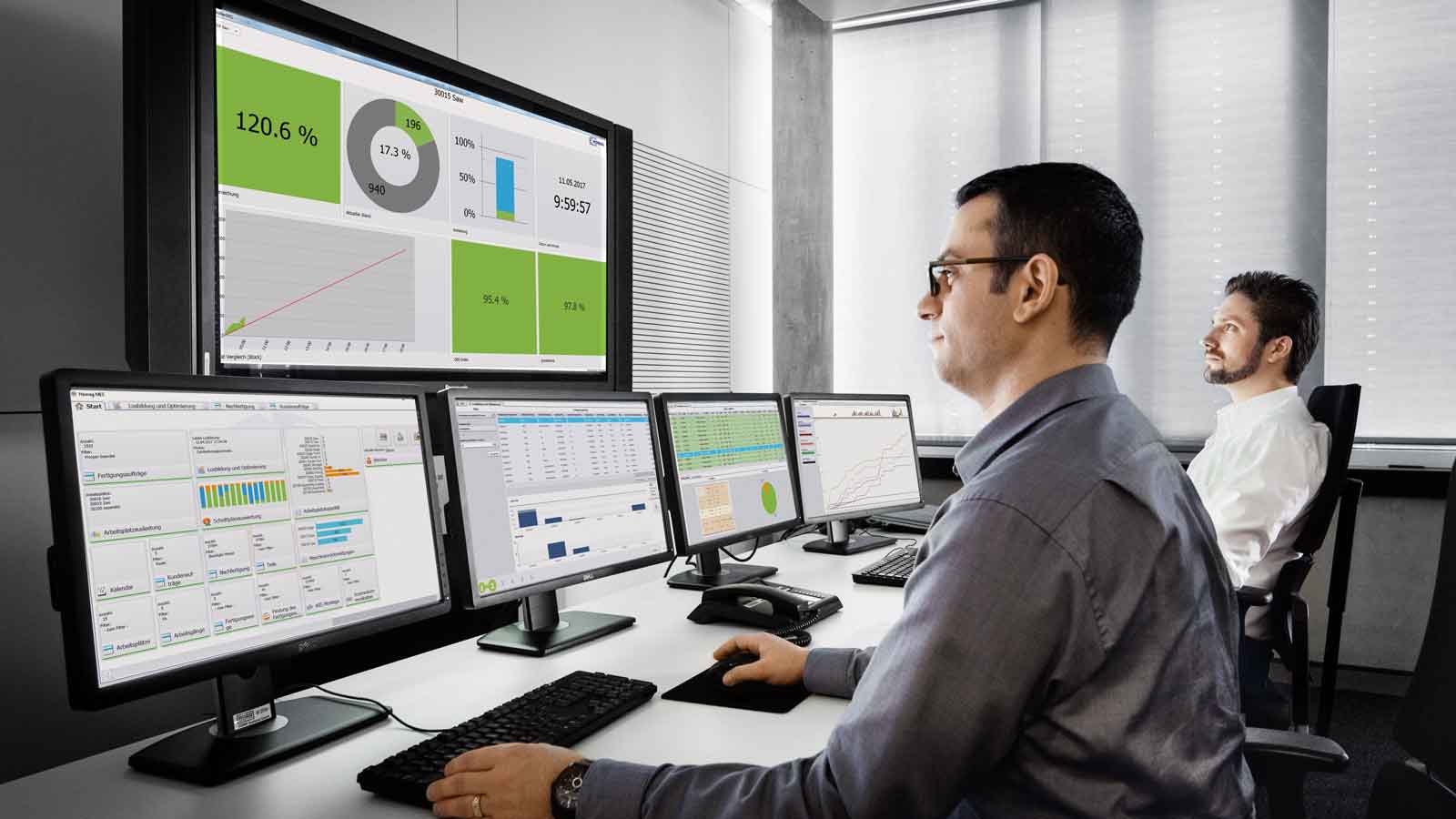

Indywidualne pulpity nawigacyjne: Nieskomplikowany i dopasowany do potrzeb klienta pulpit nawigacyjny zapewnia pełną przejrzystość podczas monitorowania wydajności produkcji.

Zdjęcia

Walory techniczne

-

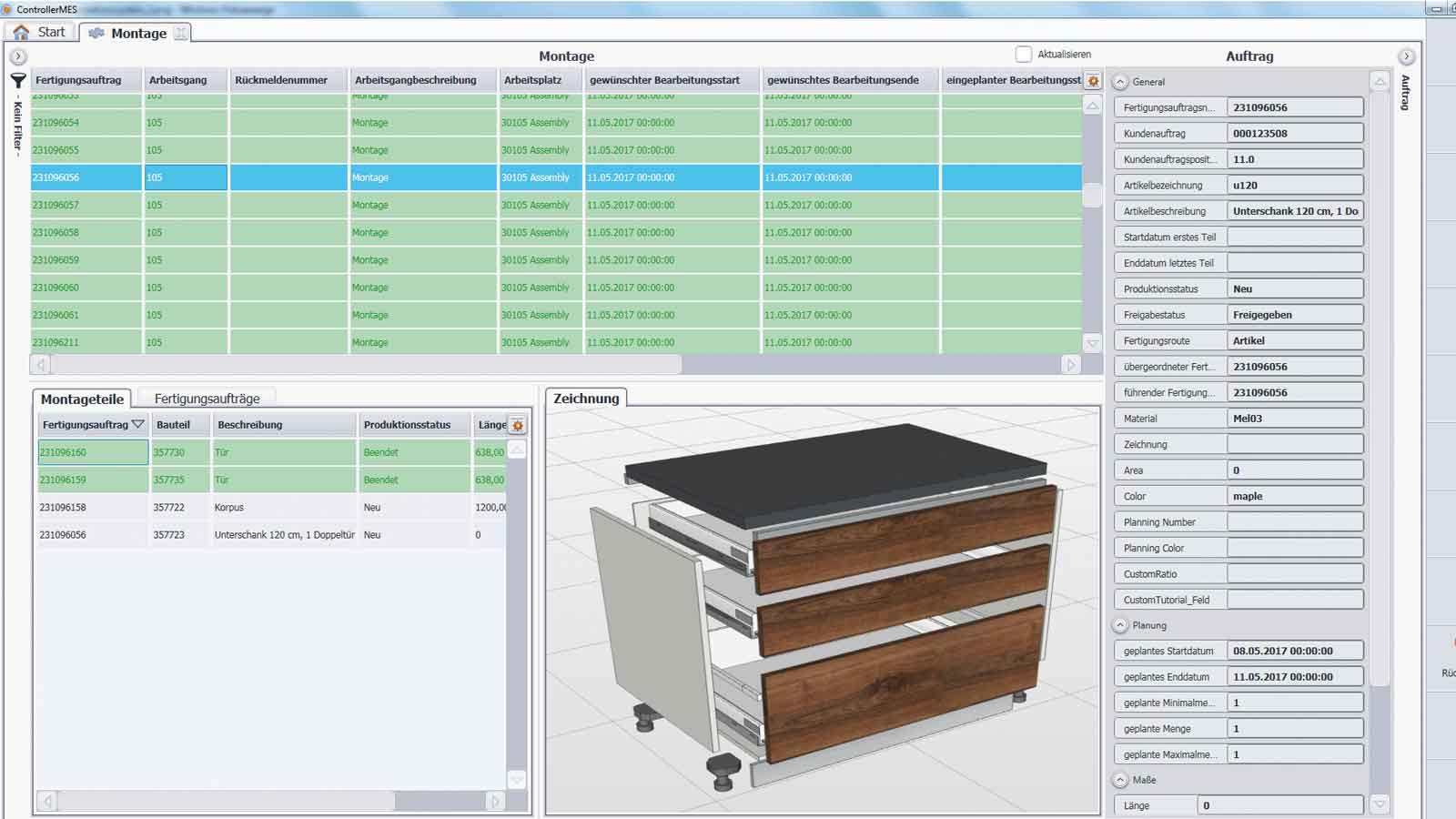

Pełna kontrola nad procesem produkcyjnym

System ControllerMES automatycznie przekazuje dane dotyczące produkcji z całego procesu produkcyjnego, zestawia wszystkie informacje i udostępnia je kontroli produkcji, aby w razie konieczności można było w porę zareagować. Pulpity nawigacyjne, zwane również kokpitami, wizualizują stan produkcji za pomocą wskaźników, co umożliwia natychmiastowe wykrycie ewentualnych wąskich gardeł czy nieprawidłowości i podjęcie stosownych działań. Postęp procesu produkcyjnego jak i postęp realizacji danego zlecenia są wyświetlane zawsze w czasie rzeczywistym. Dzięki temu już na pierwszy rzut oka widać, czy na jakim etapie znajduje się zlecenie i czy jest już zakończone. Istnieje możliwość tworzenia pulpitów nawigacyjnych dopasowanych do potrzeb pracowników, kierownictwa zespołu i zakładu a także analiz zużycia materiałów na poziomie elementów lub całego zlecenia. -

Złącza do innych systemów

ControllerMES zapewnia inteligentny przepływ informacji – zarówno w obrębie produkcji, jak i w zakresie rejestracji zlecenia np. w systemie ERP. Za pomocą systemu ControllerMES dane z innych systemów są dostosowywane do systemu produkcyjnego i uzupełniane na podstawie reguł. W tym celu dostępne są interfejsy do wszystkich popularnych systemów CAD/CAM, w tym HOMAG iX, które można indywidualnie dostosowywać. Dodatkowo dzięki integracji systemów rejestracji czasu pracy i danych maszyny wszystkie informacje mogą być dostępne w jednym systemie. -

Automatyczne i ręczne komunikaty zwrotne

ControllerMES umożliwia bezpośrednie przekazywanie informacji zwrotnych o postępie produkcji z połączonych maszyn (np. pilarki do rozkroju płyt, maszyny do nestingu, oklejarki, maszyny CNC, magazynu buforowego i wielu innych). Możliwa jest dwukierunkowa komunikacja z maszynami wszystkich producentów. Ponadto, możliwe jest również przekazywanie informacji zwrotnych ze stacji roboczych, np. w celu sprawdzenia kompletności grup elementów podczas ręcznego sortowania poprzez skanowanie kodów kreskowych.

Więcej rozwiązań

Poznaj opinie innych

Filmy

Proszę potwierdzić, że podczas korzystania z YouTube dane takie jak adres IP, identyfikator przeglądarki i podobne mogą być przesyłane do Google.

» Polityka prywatności

Automatisch Produktionsdaten generieren

Dowiedz się dlaczego ControllerMES i HOMAGiX stały się nieodzownym elementem produkcji w DeinSchrank.de.

Katalogi

Porównanie produktów

Porównanie produktów: productionManager oraz ControllerMES