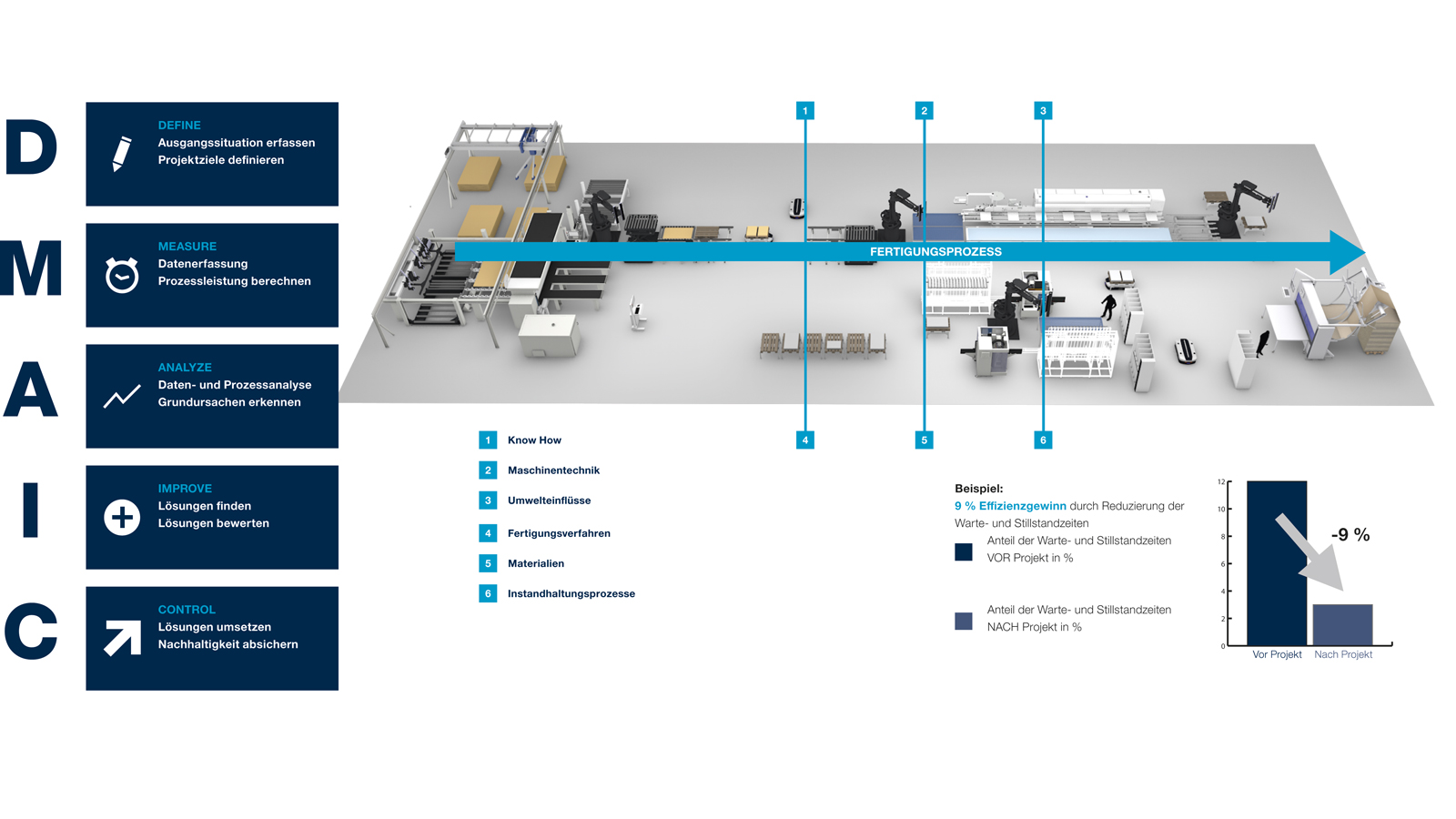

Aktywnie analizujemy procesy naszych klientów przy pomocy narzędzi i wiedzy specjalistycznej (LeanSixSigma), których nie ma żaden inny producent, aby zaproponować odpowiednie zmiany i wygenerować większą wartość. Bardziej zorientowane na klienta modelowanie cen zapewnia elastyczne wdrażanie naszych rozwiązań. Dzięki prewencyjnym przeglądom można uniknąć kosztownych awarii lub przestojów (Hasło: Predictive Maintenance).

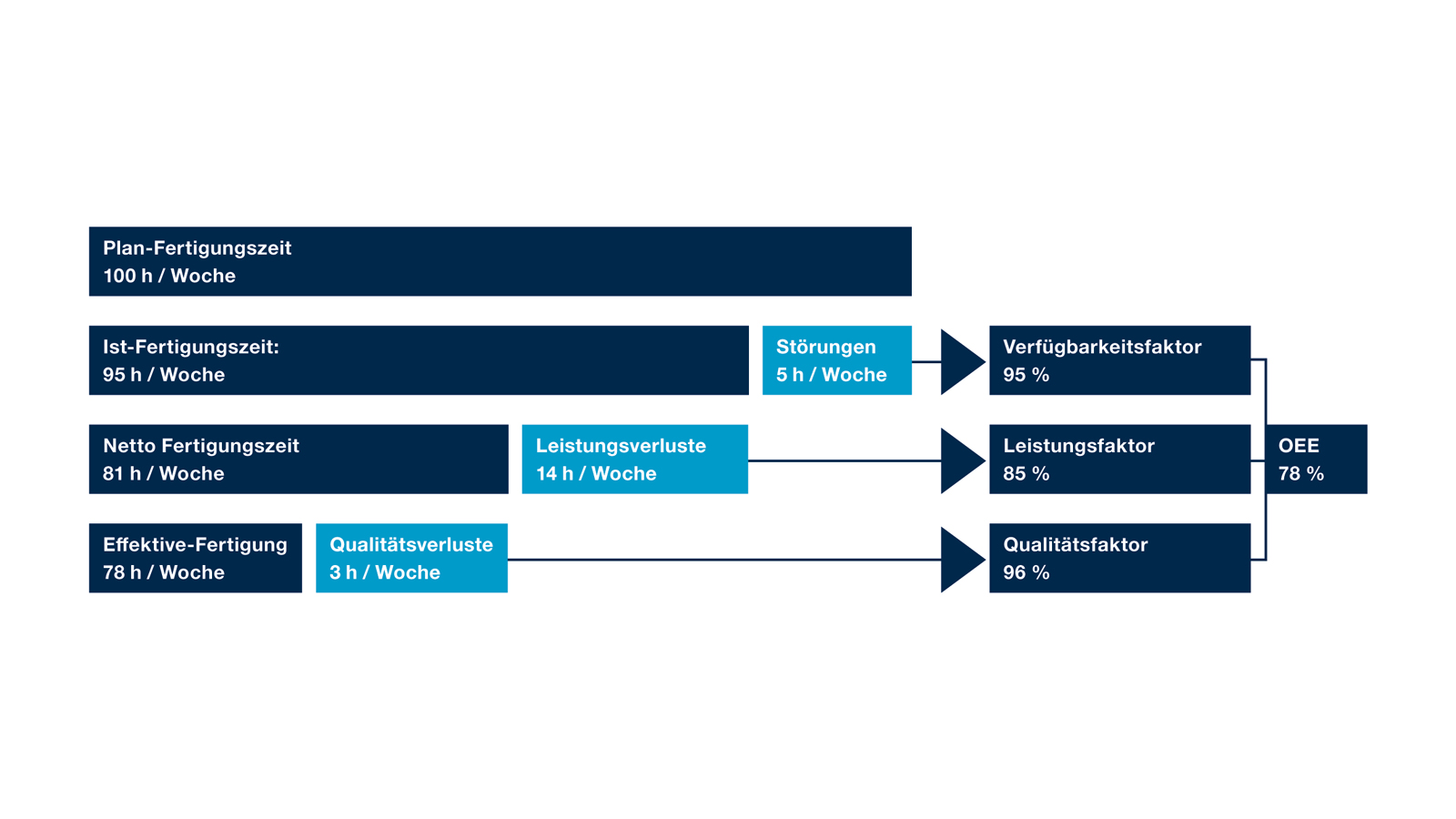

Optymalizacja procesu OEE (całkowita wydajność urządzenia)

Określamy potencjał optymalizacji w obszarach dostępności, wydajności i jakości instalacji, opracowujemy rozwiązania w tym zakresie i wdrażamy je w sposób zrównoważony wspólnie z klientem. Jesteśmy w stanie zwiększyć o 10% wskaźnik OEE starszych maszyn i urządzeń — przeprowadzana przez nas coroczna analiza (analiza potencjału OEE) gwarantuje, że nie dojdzie do przestojów.

Po prostu zwiększ wartość swoich maszyn i systemów

W jaki sposób? Analizujemy całkowitą wydajność urządzenia (OEE — Overall Equipment Effectiveness) i współpracujemy z klientem, aby określić najlepszy potencjał poprawy, opracować koncepcje zrównoważonych rozwiązań i wspierać klienta w ich wdrażaniu.

Kto? O to dbają nasi eksperci OEE. Wszyscy zostali przeszkoleni w zakresie Lean Six Sigma, stale się dokształcają i wnoszą do doradztwa wieloletnie doświadczenie z szerokiego zakresu projektów.

Co? Dzięki naszemu wieloletniemu doświadczeniu w realizacji projektów o szerokim zakresie wymagań wiemy dokładnie, że we wszystkich procesach z czasem ukrywa się wiele potencjalnych usprawnień — z nami można zwiększyć wskaźnik OEE nawet o 10%.

Metody i narzędzia do optymalizacji procesów produkcyjnych

Skuteczna optymalizacja procesów produkcyjnych wymaga zastosowania sprawdzonych metod oraz nowoczesnych narzędzi analitycznych. W firmie produkcyjnej kluczowe znaczenie ma efektywne wykorzystanie dostępnych zasobów oraz identyfikacja obszarów wymagających poprawy. Analiza danych z procesów produkcyjnych pozwala na precyzyjne określenie wąskich gardeł oraz możliwości zwiększenia wydajności produkcji. Metodyki takie jak Lean Manufacturing czy Six Sigma umożliwiają systematyczne podejście do ciągłego doskonalenia procesów i eliminacji marnotrawstwa. Efektywne zarządzanie produkcją opiera się na monitorowaniu kluczowych wskaźników wydajności w czasie rzeczywistym, co pozwala na bieżąco reagować na odchylenia od standardów. Wdrożenie systemów informatycznych wspierających zarządzanie produkcją znacząco ułatwia kontrolę nad przebiegiem procesów oraz umożliwia szybsze podejmowanie decyzji. Z kolei regularne szkolenie pracowników w zakresie nowych metod i narzędzi optymalizacyjnych buduje kulturę organizacyjną zorientowaną na poprawę jakości produktów oraz lepsze wykorzystanie zasobów dostępnych w przedsiębiorstwie.

Automatyzacja i cyfryzacja w usprawnianiu produkcji B2B

Jednym z najskuteczniejszych sposobów optymalizacji produkcji w nowoczesnych zakładach przemysłowych jest automatyzacja procesów. Wdrożenie rozwiązań automatycznych przyczynia się do znacznego skrócenia czasu wytwarzania oraz minimalizacji błędów wynikających z czynnika ludzkiego. Cyfryzacja procesów produkcyjnych umożliwia gromadzenie i przetwarzanie danych w czasie rzeczywistym, co stanowi podstawę dla podejmowania optymalnych decyzji operacyjnych. Zaawansowane systemy monitoringu pozwalają na stałą kontrolę wydajności procesów produkcyjnych oraz szybką identyfikację potencjalnych problemów zanim wpłyną one na jakość wytwarzanych produktów. Integracja maszyn i urządzeń w ramach inteligentnych systemów produkcyjnych tworzy synergię prowadzącą do zwiększenia efektywności całego zakładu. Automatyzacja wspiera również lepsze planowanie i koordynację działań, eliminując przestoje oraz optymalizując przepływ materiałów przez linię produkcyjną. Dzięki technologiom cyfrowym możliwe jest także zbieranie cennych informacji o przebiegu procesów, co stanowi fundament dla dalszej optymalizacji i doskonalenia metod wytwórczych w celu zwiększenia wydajności.

Jak poprawa procesów produkcyjnych wpływa na koszty i jakość

Kompleksowa optymalizacja procesów produkcji przynosi wymierne korzyści finansowe dla każdej firmy produkcyjnej. Systematyczne działania zmierzające do zwiększenia wydajności przekładają się bezpośrednio na redukcję kosztów jednostkowych produkcji oraz poprawę marż operacyjnych. Efektywne wykorzystanie dostępnych zasobów minimalizuje straty materiałowe i energetyczne, co ma istotny wpływ na całkowite koszty wytworzenia. Poprawa jakości produktów wynikająca z optymalizacji procesów produkcyjnych przekłada się na mniejszą liczbę reklamacji, zwrotów oraz kosztów związanych z naprawami gwarancyjnymi. Stabilne i powtarzalne procesy produkcyjne zapewniają wyższą satysfakcję klientów oraz umacniają pozycję konkurencyjną przedsiębiorstwa na rynku. Inwestycje w ciągłe doskonalenie procesów oraz szkolenie pracowników w zakresie nowoczesnych metod zarządzania produkcją zwracają się poprzez wzrost produktywności i elastyczności operacyjnej. Efektywne zarządzanie w połączeniu z systematycznym monitoringiem kluczowych wskaźników wydajności tworzy solidne podstawy dla długoterminowego rozwoju i utrzymania przewagi konkurencyjnej w dynamicznie zmieniającym się środowisku biznesowym.