Ein Artikel des Fachmagazins möbelfertigung, Ausgabe 06/2014, www.moebelfertigung.com.

Doch „schnell“ heißt beim und Sohn des einstigen Firmengründers Walter Bosch nicht (wie sonst so oft im Leben), dass diese Entscheidungen auch unüberlegt sind. Im Gegenteil. Bosch weiß was er will und genau das – gepaart mit reichlich Mut für neue Dinge – hat sein Unternehmen bis heute weit nach vorne gebracht.

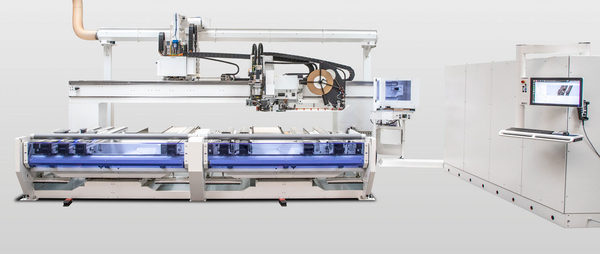

Dazu gehörte jüngst ein für ein Unternehmen seiner Größe ziemlich außergewöhnlicher Schritt, der im ersten Moment bei dem ein oder anderen für eine runzelnde Stirn gesorgt hat: Die Investition in ein Portalbearbeitungszentrum BAZ 723 von HOMAG, ausgestattet mit zwei unabhängigen Tischen, automatischer Beschickung vom Stapel, einem 5-Achs-Kopf und Kantenverleimen mit laserTec und alternativ Schmelzkleberverfahren.

Bosch und Technik aus der HOMAG Group: Eine Lovestory

Als typischer Bau- und Möbelschreiner um die Ecke bekam man seit der Gründung 1954 bei Bosch immer Möbel in hoher Qualität, wie damals üblich gefertigt in feinster Handarbeit. Acht Jahre nach der Gründung flatterten die ersten Aufträge für Objektmöbel für Banken und Büros ins Haus. Und damit wuchs auch der Bedarf an modernen Maschinen. Mit der ersten HOMAG Kantenanleimmaschine liebäugelte Firmengründer Walter Bosch dann 1971 – die er sich dann auch prompt in die Werkstatt holte. Und das war gleichzeitig auch der Beginn einer immer intensiver werdenden Beziehung zwischen Bosch und der Schopflocher Technik. Dazu beigetragen hat laut Bosch vor allem „die mit keinem Wettbewerber vergleichbare Qualität.“ Auch der Service hat in der Firmengeschichte von Bosch schon des Öfteren gezeigt, dass es sich lohnt in die HOMAG Group zu vertrauen.

1972 folgte eine pneumatische HOMAG Korpuspresse, die heute noch ihren festen Platz in der Halle hat. Nach und nach änderten sich die Anforderungen in der Möbelwelt und damit auch der Maschinenpark in Rühlingstetten. Immer am Puls der Kunden und der Branche investierte das Unternehmen in neue Technik oder ersetzte Ausgedientes mit neuen Innovationen. So folgten weitere Kantenanleimmaschinen von HOMAG, eine Postformingmaschine von BRANDT, eine Säge-Lager-Kombination von HOMAG Automation und HOLZMA, CNC-Bearbeitungszentren von WEEKE (erstes 1992) und HOMAG (erste 1998) sowie einige BÜTFERING Schleifmaschinen und eine WEEKE CNC-Bohr- und Dübeleintreibmaschine. Parallel dazu investierte man immer wieder in die flächenmäßige Vergrößerung der Werkstatt, bis zu heutigen 6.000 m² Fertigungsfläche. Dort sorgen inzwischen 31 Mitarbeiter für die Komplettbearbeitung von Möbelteilen für den Innenausbau in Losgröße-1 und die komplette Einrichtung von Büros, Banken, Laden- und Hoteleinrichtungen in ganz Europa.

Betrachtet man die Anforderungen an die Maschinentechnik über die letzten Jahre hinweg, so machten sich vor allem Veränderungen im CNC-Bereich bemerkbar. Der Einsatz von Bearbeitungszentren wurde mehr und mehr gefragt und an den vorhandenen WEEKE- und HOMAG-Maschinen kam es zunehmend zu Kapazitätsengpässen. Dabei hat sich Bosch kurze Lieferzeiten, hohe Flexibilität und absolute Termintreue auf die Fahnen geschrieben.

Ein BAZ 723 zum Geburtstag

So folgte die jüngste und auf den ersten Blick vielleicht außergewöhnlichste Investition und damit auch der nächste gemeinsame Schritt in der HOMAG-Bosch-Beziehung im Jahr 2013 – mit pünktlicher Lieferung zum 60jährigen Jubiläum 2014: Ein BAZ 723 mit zwei voneinander unabhängigen Tischen und einem DRIVE+ -Achs-Kopf. Ein automatischer Portalbeschicker TBP sorgt für das Beschicken und Abstapeln von Bauteilen bis 80 kg vom Stapel. Ausgestattet ist das Modell zudem mit dem heute – laut Bosch – „fast unentbehrlichen laserTec-Verfahren“. Dies gelte insbesondere in Bezug auf den Anspruch an maximale Qualität von Büroeinrichtungen und der Ausstattung hochwertiger Hotels und Objekte. Auf dem neuen BAZ 723 werden heute rund 70 % der Bauteile mit Nullfuge hergestellt, rund 30 % entfallen auf die klassische Ausführung mit Schmelzkleber.

Das Portalbearbeitungszentrum mit Doppeltisch bietet Platz für Bauteile bis 00 mm Höhe ab Konsole. Integriert ist eine 2-fach Vorkappstation mitfahrend am Portal für Schmelzkleberkanten sowie eine 3-fach Vorkappstation seitlich für Laserkanten. Zur weiteren Ausstattung gehören zwei 18-fach Werkzeugwechsler (einer mitfahrend, einer seitlich fest), ein Pickup Platz für die Säge, ein Kamerasystem und ein Messtaster zur Teilevermessung und Korrektur der Bearbeitungsmaße (z.B. bei vorformatierten Bauteilen). Den DRIVE + -Achs-Kopf setzt Bosch hauptsächlich für die Stellachse und Gehrungsschnitte (Lamello-Clamex-Verbinder) ein.

Sänger für ein anspruchsvolles Publikum

Die Wünsche der Kunden stehen bei Norbert Bosch an oberster Stelle: „Wir wollen unsere Kunden glücklich machen, ohne sie sind wir einfache Sänger ohne Publikum.“ Nicht nur Trends in Optik und Haptik, wie beispielweise die Nullfuge, bestimmen die Arbeit der heutigen Schreiner und Zulieferer. Ausschlaggebend ist auch der Anspruch an minimale Lieferzeiten und absolute Termintreue. „Wenn ich heute eine neue HOMAG-Maschine bestelle, kann ich es bis zur Lieferung auch kaum abwarten. So geht es doch auch dem Kunden heute. Wer hat schon Lust ewig auf sein neues Möbel zu warten?“ Mit dem BAZ in Ergänzung zum bisherigen Maschinenpark ist der Objekteinrichter flexibler und schneller als je zuvor. Und das ist wichtig, denn langweilig wird es bei Bosch nie. Kein Teil und kein Auftrag ist wie der andere. Und noch dazu kommen die Aufträge häufig recht spontan.

„Da wir ausschließlich in Losgröße-1 fertigen, kommt uns die Pendelbearbeitung durch die beiden voneinander unabhängigen Tische sehr zugute“, so Bosch. „Während wir auf dem einen Tisch fräsen, kann auf dem anderen verleimt werden.“ Durch die Kombination unterschiedlicher Verfahrenstechniken wie Sägen, Fräsen, Bohren, Kantenanleimen, Beschlagsetzen, Messvorgänge und 3D-Bearbeitung und ist die Maschine für Bosch eine zukunftssichere Investition. „Mit der großen Bandbreite an Ausstattungsmöglichkeiten fassen wir mehrere Arbeitsschritte zusammen. Wir sind schneller, steigern die Präzision in der Bearbeitung und gleichzeitig entfallen Handlingskosten und eventuelle Transportbeschädigungen.“