Es ist ein Unternehmen mit gigantischen Dimensionen: Die chinesische Guangdong Oppein Home Group beschäftigt an allen Standorten zusammen mehr als 14 000 Menschen. Das sind nur 2 000 Mitarbeiter weniger als in der gesamten deutschen Küchenmöbelindustrie. Um den steigenden Anforderungen der Kunden auf dem asiatischen Markt gerecht zu werden, entschied sich der Großkonzern, mit Unterstützung durch Schuler Consulting deutsche Qualitätsstandards anzustreben. Marcin Belkot und sein Team berichten im fünften Teil der HK-Serie ,,Internationale Möbelproduktion" von der Umsetzung vor Ort.

Die Geburtsstunde der Einbauküche auf dem chinesischen Markt datiert aus dem Jahr 1994. Damals gründete Yao Liang Song in Guangzhou im Süden des Landes das Unternehmen, das sei 2013 Guangdong Oppein Home Group Inc. heißt und sich mit seiner Marke „Optima“ bei stetigem Wachstum seit der Gründung bis heute zu einem der führenden Küchenmöbelhersteller Chinas entwickelt hat. Das Portfolio umfasst neben Küchen inzwischen auch Kleiderschränke, Badezimmermöbel und Innentüren. Die Herstellung von Einbauküchen macht aber nach wie vor den Großteil der Produktion aus.

Zurzeit sind rund 14 000 Mitarbeiter an mehreren Standorten in China beschäftigt. Die zusammengefasste Produktionsfläche der gesamten Gruppe erstreckt sich auf über 2,5 Mio. m². Die Produkte werden mittlerweile in über 100 Länder rund um den Globus vertrieben, wobei der Hauptumsatz mit über 90 Prozent immer noch in China realisiert wird.

Die Qualität der Produkte muss den unterschiedlichen Vorstellungen und Anforderungen der Kunden entsprechen. Denn das Ziel heißt: Kundenzufriedenheit. Um den steigenden Anforderung auf dem chinesischen Markt gerecht zu werden und den Wettbewerbsvorteil auszubauen, wurde entschieden, deutsche Qualitätsstandards anzustreben. Dabei sollte die Qualität aller Produkte verbessert und eine neue „Qualitätskultur" entwickelt werden, die durch die Mitarbeiter gelebt wird. Um das Vorhaben zu realisieren, hat sich das Unternehmen für eine Kooperation mit den Beratungsspezialisten von Schuler Consulting entschieden. Grund ist unter anderem die bereits erfolgreiche Kooperation in den Jahren seit 2008, in denen das Unternehmen aus Pfalzgrafenweiler in vielfaltige Planungs- und Optimierungsprojekte involviert war.

Zu Beginn des Projekts wurde in sieben Produktionsstatten eine Ist-Aufnahme durchgeführt und daraus ein Projektplan erarbeitet, um damit m neun Monaten folgende Ziele zu erreichen: Anpassung des IT-Systems, um die Fehler erfassen zu können. Sensibilisierung aller Mitarbeiter in der Arbeitsvorbereitung und Produktion für ,,deutsche Qualität", die Wartung und Instandhaltung der Maschinen zu verbessern, die Konstruktion der Möbel zu optimieren, um Maßtoleranzen aufnehmen zu können. und eine Änderung des Gehaltssystems, um der Qualität mehr Gewicht geben zu können.

In der Diskussion mit der Unternehmensführung wurde deutlich, dass die notwendigen Veränderungen hin zu einer Qualitätskultur größer sein wurden als gedacht. Kultur kann man nicht einfach so ,,schaffen", man muss erst die Rahmenbedingungen verändern, die dann in der Folge eine Kulturveränderung zulassen. Daher wurden zunächst die verschiedenen Produktionsstätten auf die neuen Anforderungen für eine markant bessere Qualität der Produkte vorbereitet. Dies konnte nicht flächendeckend im ganzen Unternehmen gestartet werden. Daher wurde als Projekt auf die Küchenkorpus-Fertigung begrenzt. Es zeigte sich in der Diskussion, dass als Pilotbereich die Kantenanleimmaschine der verschiedenen Standorte für die ersten Ergebnisse am besten geeignet waren.

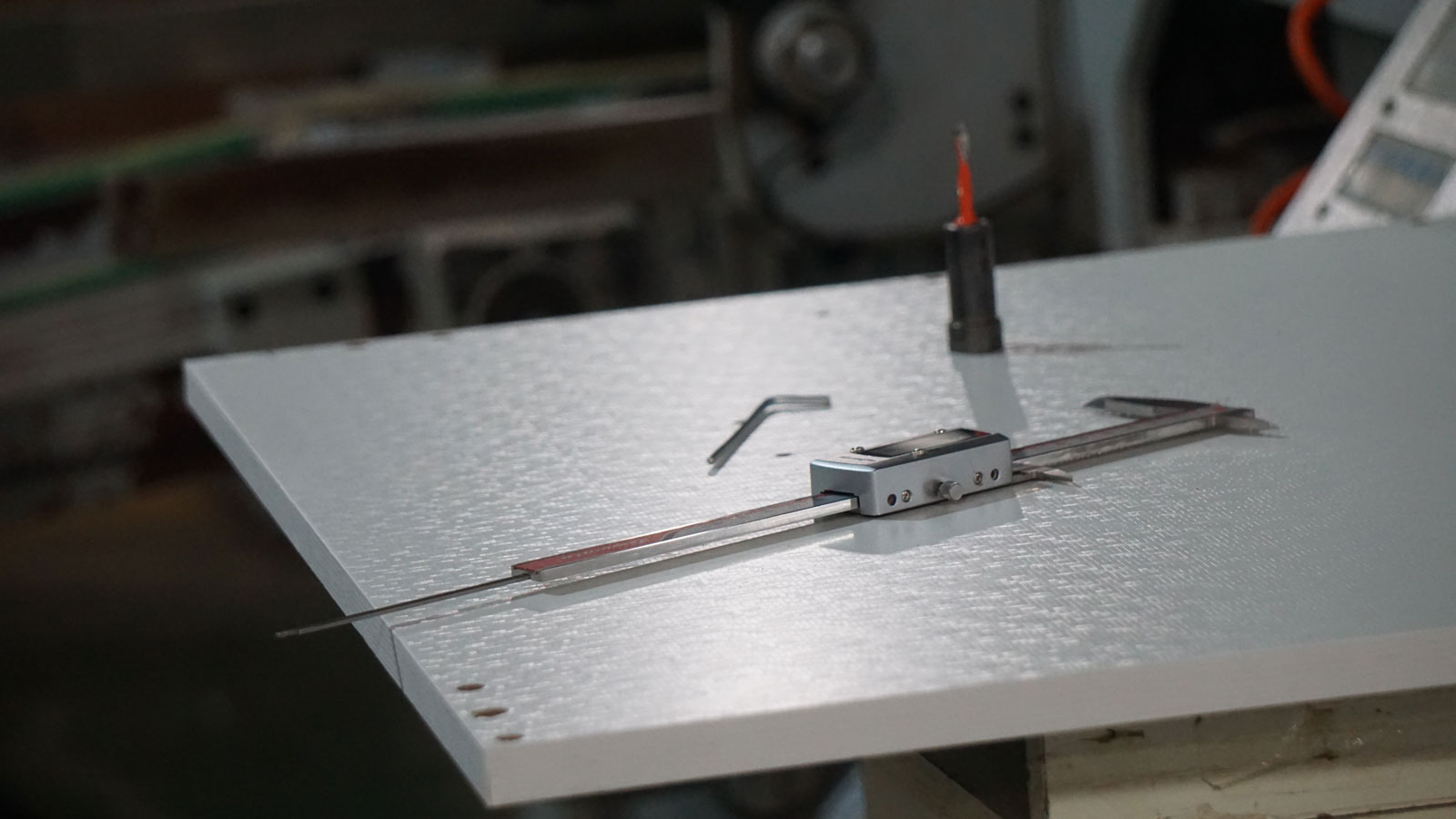

Die Qualität der Produkte wird zentral durch die Kantenverarbeitung an den Möbeln definiert. Die möglichen Fehler sind auch am Endprodukt gut sichtbar und die Herkunft oder der Verursacher können meist eindeutig eruiert werden. Speziell in diesem Prozess lassen sich ,,gut" oder ,,schlecht" anschaulich darstellen und damit den Mitarbeitern erklären. Mit diesem ersten Schritt sollte die veränderte Qualität mit der Implementierung von Qualitätsmaßnahmen verdeutlicht werden. Die Mitarbeiter mussten verstehen, dass nicht mehr Menge sondern Qualität im Zentrum steht. Dieser Wandel hin zu einer neuen Kultur, zu einem neuen Verhalten, zu einem anderen Umgang mit Fehlern, konnte an den Kantenanleimprozessen verdeutlicht und dann schrittweise auch für andere Prozesse implementiert werden.

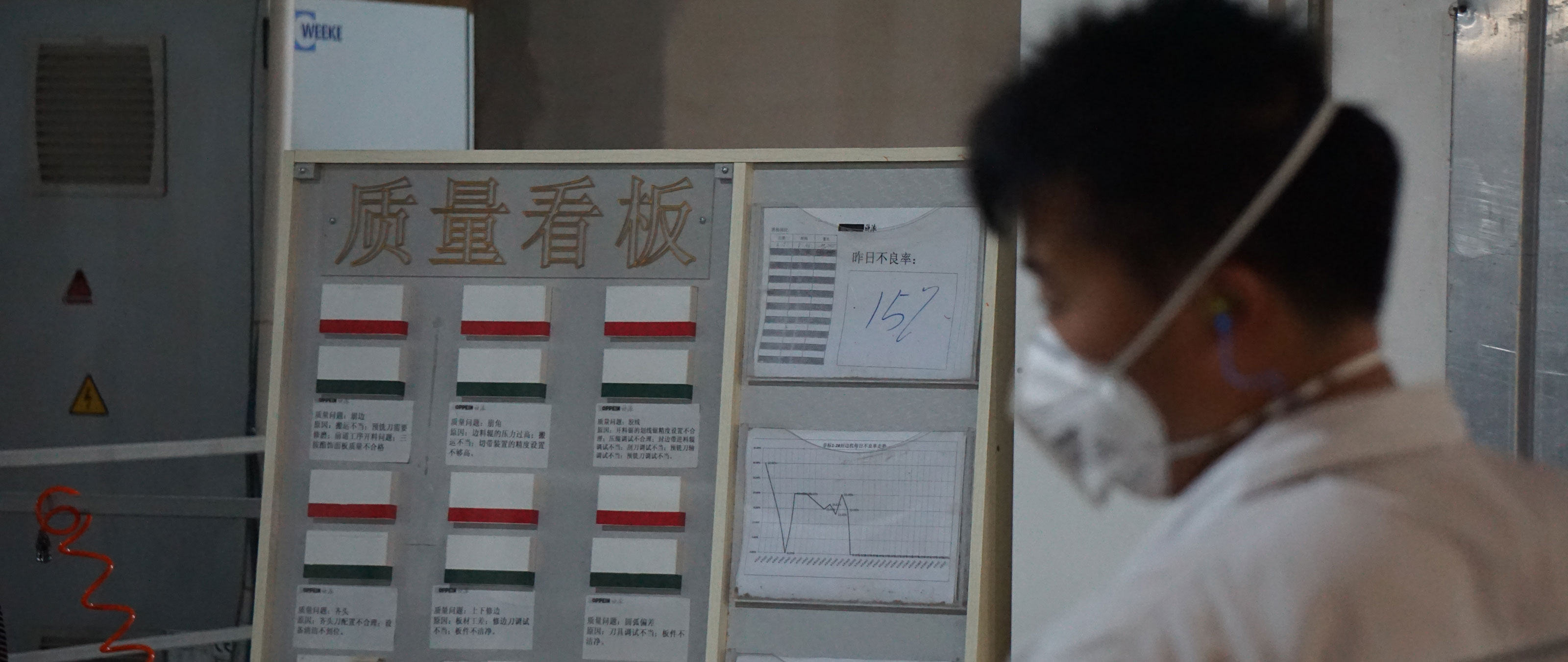

Bereits vor dem Projekt waren von Oppein Daten zu Qualität und Fehlern erhoben worden, doch die Resultate ließen keine klare Aussage über Ursachen und Fehlerquellen zu. Deshalb begann Schuler zunächst die Definition von Produktfehlern mit Rastern und einfachen Erfassungsmethoden zu standardisieren. Zusammen mit dem Projektteam von Oppein wurden für die Aufnahme der Fehler neue Unterlagen entwickelt und der Ablauf der Qualitätsprüfungen optimiert. Durch die strukturierte Ausbildung der Qualitätsprüfer konnten schließlich Fehler und Falschteile nach dem neuen Standardmuster erfasst werden. Parallel dazu wurden Grenzmustertafeln erstellt, die allen Mitarbeitern verdeutlichten, welche kleinen Schäden an den Kanten noch akzeptiert werden können und welche Teile schon als Ausschuss gelten. Erst mit diesem Schritt konnten verlässliche Informationen bezüglich des Ausschusses, der Verteilung der Fehler als auch zu den durchgeführten Qualitätsprüfungen gesammelt werden.

Diese Qualitätstafeln spielten bei der weiteren Umsetzung eine wichtige Rolle. Damit wurde erstmals für die Mitarbeiter deutlich, dass das Unternehmen einen Wert auf die Qualität des Endprodukts legt. Diese Qualitätstafeln stehen seither gut sichtbar direkt neben den Maschinen und werden immer wieder betrachtet und diskutiert. Zu Beginn des Lernprozesses trugen die Mitarbeiter ihre eben produzierten Teile zur Tafel, um sie mit den Mustern abzugleichen. Dabei wurde deutlich, dass es in solchen Projekten besonders wichtig ist, dass sich das Unternehmen die nötige Zeit nimmt, die Veränderungen anzupacken und zu verinnerlichen. Deshalb baut Schuler zwischen den Projektschritten meist dreiwöchige Pausen ein.

In den ersten Tagen vor Ort wurden ausreichend Daten gesammelt, um eine erste Auswertung durchführen zu können. Die Resultate waren erschreckend, große Mengen des Ausschusses konnten direkt auf ungenügende Wartung und Instandhaltung der Maschinen zurückgeführt werden. Aus diesem Grund wurde ein Homag-Service-Ingenieur geordert, um eine erste Anlage im Detail unter die Lupe zu nehmen. Die Folge: Es wurden abgenutzte Werkzeuge ausgetauscht und eine größere Menge Ersatzteile bestellt.

Die Veränderung hin zu einer besseren Qualität braucht die tägliche Absprache und Diskussion über gute und schlechte Teile. Dazu wurde gemeinsam mit Schuler der so genannte Shop-Floor-Management-Prozess eingeführt, das heißt täglich fünf Minuten Information zu Produktion, Fehlern, Verbesserungen und nächsten Schritten. Dies war vielleicht der wichtigste Schritt in diesem Projekt. Hierfür trafen sich regelmäßig die Maschinenbediener und Repräsentanten der Abteilungen, um die aktuellen Probleme zu besprechen, die Qualitätsdaten zu analysieren und mögliche Verbesserungsansätze zu starten.

Beim nächsten Besuch in den Produktionen konnte das Projektteam von Oppein schon deutlich bessere Qualitätskennzahlen präsentieren. Die sinkenden Fehlerraten überzeugten die Geschäftsleitung, das Projekt mit diesem Vorgehen weiter zu führen. Daraufhin wurden weitere Qualitätstafeln an allen Kantenanleimstraßen aufgestellt. Die gesammelten Qualitätsdaten wurden mit der Zeit aussagekräftiger und ermöglichten weitere konkrete Verbesserungsmaßnahmen. Zum Beispiel wurde für die Mitarbeiter eine Checkliste erstellt, die konkrete Schritte und Maßnahmen enthalt, wenn Fehler an der Maschine entdeckt werden.

Als nächster Schritt wurde die Standardisierung der Produktionsfehler in weitere Prozesse ausgeweitet. Schulungen und Meetings mit den Maschinenbedienern und involvierten Abteilungen für bestimmte Prozesse wurden implementiert. Die Auswertungen der Qualitätsdaten zeigten die größten Probleme auf und gaben somit den Schwerpunkt der weiteren Tätigkeiten vor. Als Beispiel diente dazu die Problematik der Kantenausbruche beim Zuschnitt der Bauteile, die eine Untersuchung der Sägeblätter, Plattenmaterialien und Maschinen ausgelöst hat. Entsprechend wurde nach verschiedensten Tests der Lieferant der Sägeblätter gewechselt - es wurden fortan Diamant bestückte Werkzeuge eingesetzt. Aktuell testet Oppein die Eigenschaften der Plattenmaterialien. Die Tragweite für diese Entscheidungen ist durch die sehr großen täglich verarbeiteten Mengen enorm.

Mit diesem pragmatischen Ansatz zur Verbesserung der Qualität konnte in wenigen Besuchen die Ausschussrate um rund 50 Prozent gesenkt werden. Diese Resultate beflügelten die Mitarbeiter und das Projektteam, konsequent weiter zu machen. Und so hat Oppein inzwischen mit der Implementierung der Qualitätsstandards in weiteren Produktionsstatten begonnen.

Basierend auf den Daten und Erkenntnissen konnte der Grundstein für die Entwicklung eines IT-basierten Qualitäts-Management-Systems gelegt werden, an dem Oppein zurzeit arbeitet. Die Verbesserung der Qualität ist ein langer Prozess – die Veränderung der Qualitätskultur ein noch längerer. Die Mitarbeiter haben nun verstanden, dass die Qualität verbessert werden kann, dass sie persönlich einen wichtigen Teil dazu beitragen und dass ihre Vorgesetzten den persönlichen Einsatz ausdrücklich wünschen. Damit verändert sich nun langsam aber sicher der Umgang mit Fehlern ein großartiger Erfolg für ein Unternehmen in China.

Diese Art von Projekten erfordert von den Beratern sehr viel Fingerspitzengefühl im Umgang mit den Mitarbeitern in der Produktion und als Coach bei den Vorarbeitern. Es war wichtig, die Prioritäten auf einen abgegrenzten und klar definierten Bereich der Produktion zu legen. Damit konnten erste rasche Erfolge gefeiert und das System auf den Kunden angepasst werden. Die Implementierung schreitet stetig voran, die Qualitätskennzahlen klettern in den grünen Bereich und können dort gehalten werden. Die Oppein Home Group steht kurz vor dem Börsengang. Da war es sicherlich die richtige Entscheidung, in die Qualität der Produkte als langfristigen Wettbewerbsvorteil zu investieren.

Fotos: SCHULER (Marcin Belkot)

Ein Artikel des Fachmagazins HK, Ausgabe 5/2016. Hier lesen Sie HK-Magazin online.