「HOLZBAU-MAGAZIN(HOLZBAU誌)」2017年2月号:「HOLZBAU-MAGAZIN」オンラインで読む

編集者:ドクターJoachim Mohr氏

生産力の壁にぶつかった 2008 年

ハムドルフ氏が金融危機の真っ只中で改善に乗り出したのは木製パネル建築部門でした。他の業務部門では、総勢 50 名の従業員が屋根組などの伝統的な大工仕事を行い、屋根トラスを製造して組み立て、屋根をふいたりしており、ファサード建築でも活躍しています。さらに、同業者への部材の提供も行っています。そのような供給品の割合は現在、売上のおよそ 45 パーセントを占めています。

ハムドルフ社の木骨建築の重点は、ビル建築や商業建築にあり、会社のある地域では、複数世帯住宅や保育園、オフィス、学校、難民施設などの需要が常に高まっています。そのため、同社の木骨エレメント製造の生産力は 2008 年に上限に達してしまいました。当時は、3 人の従業員が 1 年間で約 6 軒分の家の木製エレメントを製造していました。「その当時、需要はその 3 倍ありました。」とハムドルフ氏は振り返っています。

徹底的な再編成

従業員を 1 人か 2 人増やしたり、新しい作業テーブルを買ったりする代わりに、ハムドルフ氏は「すべてかゼロか」のモットーに従い、徹底的な会社の再編成に取り組みました。その手始めとして、会社の敷地内に木骨製造のための新しい工場を建てました。その広さは 25 x 60 メートルで、フック高さ 7 メートル、積載荷重 5 トンのガントリークレーンが装備されています。さらに、お客様に部材を届けるための、トレーラー 2 台とスワップトレーラー 8 台を備えた近代的なテレカーゴシステムにも投資しました。

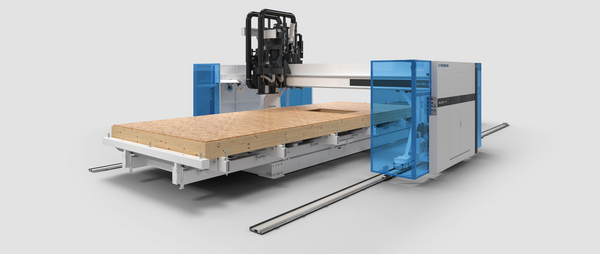

ハムドルフ社の企業再編成の核は、作業テーブル 3 台を搭載する Weinmann 社の多機能ブリッジの購入でした。それにより、生産力は爆発的に増加しました。この自動化された生産設備の投入により、ハムドルフ社は木骨エレメントの既存の需要を満たしただけでなく、その後数年間に押し寄せてきた大きな受注の波にも対応できました。今日、同社は年間約 60 軒分の木造家屋用の部材を製造しています。つまり、同社の木骨建築における生産量はちょうど 10 倍になったのです。

それにより作業の準備にかかる手間は増えました。それでも、部材精度とプレハブ度の向上によって組立時間が短縮されるため、そのマイナスを埋め合わせてもプラスになります。結果的に採算がとれることがハムドルフ社にはよくわかっています。同社は従業員を 1 人も増員することなく、この業務部門において大幅な売上増加を達成したのです。

5 台のテーブルで ボトルネックとバックログに対処

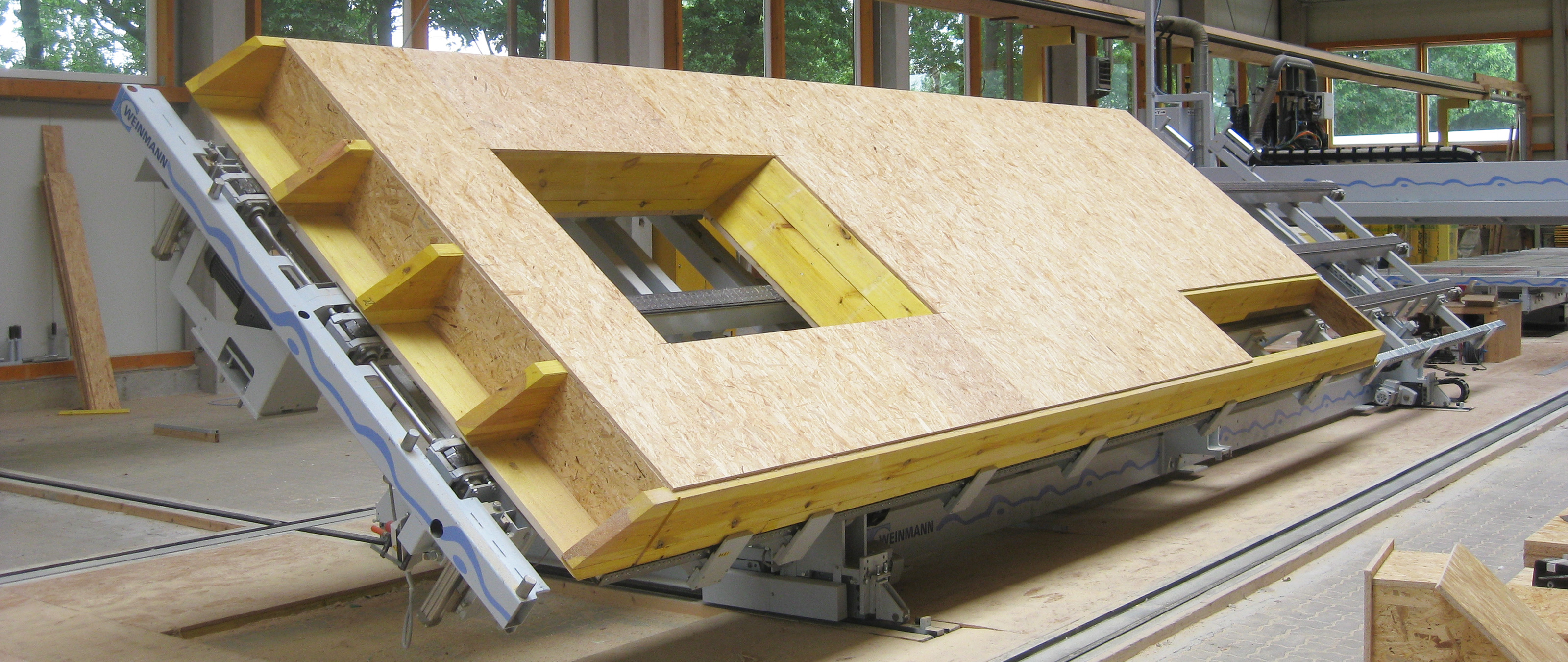

製造ラインのテーブル数はこれまでに 5 つに増えました。4 台は最初から会社にあったものです。テーブル 1 は以前の製造所で使用していた Weinmann 社製テーブルを「リサイクル」したもので、今は枠組の製造に使用されています。手作業で載せられ、クランプ装置で位置を調整され、手動で釘付けされて完成する枠組は、屋内クレーンによってテーブル 2 の上に載せられます。このテーブルは製造ラインの 1 つ目の新しいテーブルです。

ここでは木骨に板が張られます。板張り用の材料はテーブルのすぐ隣に置かれており、パネル吸着装置を使用して従業員が楽に移動させることができます。板張りはその後、多機能ブリッジによってクランプされ、鋸で切断され、ルーターで加工されて、窓やコンセント、照明スイッチなどのための開口部が作られます。

この作業工程は枠組製造とは分けられているため、結果として受注のピーク時に、多機能ブリッジの停止時間の短縮につながります。ただし、それにはラインの後の方でバックログによるボトルネックが発生しないことが条件です。

次の工程では、片面を板張りされた枠組が反転プロセスのためにテーブル 3 に到達します。ここで断熱材が取り付けられた後、エレメントが縦コンベアによって、横方向に移動可能なテーブル 4 に運ばれます。このテーブルで 2 枚目の板が張られ、多機能ブリッジで固定されて加工されます。

その後、それがテーブル 5 に渡されます。このテーブルはハムドルフ社がしばらく後になってから購入したものです。「このテーブルでは現在、木材ラギングの取付けや窓の取付け、据付面の取付けなどの特殊加工が行われています。

また、ボトルネックが発生して積み込みができないときに、最高 2 枚の壁材の一時的な置き場所にもなります。というのも、当社では壁材は最後のテーブルから直接スワップトレーラーに載せられるからなのです。」

この 2 つの機能を持つテーブル 5 は、工場のワークフローを「少し緩和させる」ため、そして製造ラインのボトルネックを防止するために重要なステーションです。

品質の跳躍 でさらに上へ

設備は 2009 年に新しい工場に設置され、始動時のトラブルも特になく、従業員によって運転が開始されました。ファーレンクルークの同社では、長期に渡る生産工程の最適化期間もありませんでした。ダニエル・ハムドルフ氏は、「もちろん、変更内容については、事前に従業員たちと話し合う必要がありますが、多くのことはわかりきったことです。それに、当社にはそのようなプロセスにも問題なく一緒に取り組める優れた従業員がいます。それは私の誇りです。」と話しています。

「Weinmann 社も下準備の段階から素晴らしいアドバイスをしてくれます。顧客と一緒に工場のレイアウトを考え、関係者全員のために研修を提供してくれます。それに、私は事前に同業者のやり方を視察していました。実際の様子を見れば、自動化された生産を行う際の注意点がすぐにわかります。」

狙い通りの生産力アップの他に、新しい製造技術への期待も間もなく叶えられました。「私たちは当時、自動化された枠組工法から得た当社の有益な経験をエレメント製造にも取り入れたいと考えていました。」とハムドルフ氏は今振り返ります。ハムドルフ氏が言う「有益な経験」とは、第一にプロフェッショナルな品質管理でした。

この点において、その決断は完全に会社にとってプラスのものとなりました。「当社は現在、お客様に一定したレベルの高い品質をお届けしています。工業的な精度の高いプレハブレベルを提供し、下方への品質的な異常値はありません。」

より一層の柔軟性と 納期の遵守

また、最大限の柔軟性に対するハムドルフ社の要望も叶えられました。「Weinmann 社製の設備ではバッチサイズ 1 で製造するので、お客様が望むものをすべて提供することができます。」

これが当てはまるのは、同社が挿入したり、Isocell 設備で吹き付けたりする様々な断熱材だけではありません。ビル建築特有の複雑な壁構造や要求の多いディテール、構造上高い負荷のかかる壁のパネルなどにも当てはまります。「お客様が当社の壁建築に合わせるのではなく、当社がお客様の壁建築に合わせます。まさに手工業がそうあるべきであるように。」

ファーレンクルークの同社では、スケジュールに関しても柔軟性が高まりました。その 1 つに、高稼働率時でも納期の短い依頼に応えることが可能であることが挙げられます。もう 1 つは、生産工程を計画しやすくなることです。そのため、ハムドルフ社は受け入れた納期を正確に守ることができます。「私にとってもお客様にとっても、安心という心地よいプラス面があります。」

コストの明確な設定により 固定価格を実現

見積りに関しても同じことが言えます。丸いドーマー窓などの複雑な部材を含め、あらゆる部材が自動化された生産を通過するようになって、ダニエル・ハムドルフ氏には見積りも一目瞭然になりました。「自動化された生産によって加工時間の計画がずいぶん正確になりました。複雑な詳細もコストからはるかに明確に設定されています。私たちは今日、複雑な部材の問題を作業台の上ではなく、生産準備の段階で解決します。経営者である私には、それが見積りの確実性になります。そして、それはお客様にとってもメリットになります。固定価格で製品を提供できるからです。」

特に下請け事業ではこれが市場における重要な優位性につながります。そして、この分野でハムドルフ社が 2009 年から通常の域を超えた成長を遂げることのできた理由の 1 つでもあります。

木造建築を主な業務とする小さな会社は、この分野における最高のお客様です。2 週間に 1 度ぐらい、そのようなお客様が同社を訪れ、その近代的な生産設備を見学して行きます。「そのようなときは、技術がマーケティングツールになります。お客様が当社をご覧になったときにわかることは、すべてのエレメントを当社で購入すれば、どんな家でも1 日か 2 日で雨漏りしなくなることです。」

ダニエル・ハムドルフ氏は現在、建築現場よりも会社での売上げを大きく増やしています。結果として、2008 年に 8 % であった木製パネル建築の製造の割合は 40 % に増加しました。

従業員にとっても「高利益」

その投資は、同社の従業員にとっても「高利益」になりました。「複雑な部材でも高い精度とプレハブ度により素早くスムーズに組立が進むため、建築現場での従業員のやる気が高まります。

以前は頭を悩ませた部材も、今では単純に設備を通過していくため、生産現場の従業員の仕事も楽になりました。」

自身も以前はエレメント生産の職人であったハムドルフ氏には、非常に喜ばしい副次効果がありました。「自動化された生産によって当社の労働条件が向上することは、私にとって非常に重要でした。そのため、例えばパネル吸着装置なども私には重要な意味がありました。」

ハムドルフ社の労働環境もまた改善されました。ファーレンクルークの現在のハムドルフ社には、明るく装備の整った工場があり、従業員だけでなく会社自体もその恩恵にあずかっています。いつか人手不足になっても、ハムドルフ社なら新しい従業員が楽に見つかるでしょう。

また、ハムドルフ氏は従業員の満足度と部材品質は直接的な関係があると考えていますが、それはまったくその通りでしょう。「作業者に優しい仕事場は、従業員だけでなく、会社のためにもなります。というのも、モチベーションの高い従業員がいれば、長期的に最高の品質基準の製品を製造することができるからです。」将来を見据えた企業コンセプトは、「工場にはすでに将来的な拡張のためのスペースが用意されている」というものです。

出典画像: Hamdorf

Hamdorf

Hamrorf社の哲学は、手作りのデザイン、信頼性、品質、優れたサービスとアドバイスです。

最先端加工工場による柔軟性が、お客様のニーズを提供します。

熟練職人と近代的ハイテク加工の融合がお客様の将来のパートナーの基盤を創ります。

北ドイツ最先端木工業所の1つ、現在の従業員数46人、収入650万ユーロを生んでいます。

Hamdorf社ウェブサイト