HOMAG investiert am Standort Holzbronn in ein neues Großteile-Bearbeitungszentrum

Für noch mehr Prozesssicherheit und Qualität

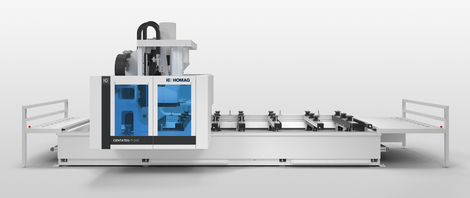

Prozesssicherheit, Qualität und Effizienz in der Produktion sind für den Erfolg eines Unternehmens entscheidend. Deshalb investiert die HOMAG Group regelmäßig in den eigenen Maschinenpark. Erst kürzlich etwa am Standort Holzbronn in ein neues Großteile-Bearbeitungszentrum von SORALUCE. Es garantiert höchste Präzision und macht die Großteile-Bearbeitung im Werk Holzbronn fit für die Zukunft.

Rund 1,3 Millionen Euro hat HOMAG in die Hand genommen, um die Fertigung in Holzbronn mit dem Bearbeitungszentrum SORALUCE CNC-Starrbett Fräs- und Bohrcenter SLP 20000 auszustatten. Bearbeitet werden Großteile mit bis zu 18 Metern Länge. Hauptsächlich handelt es sich dabei um Komponenten der Säge wie Maschinenfüße, Maschinenkörper, Programmschieberführungen oder Druckbalken.

„Die Elemente werden auftragsneutral in Holzbronn angeliefert und dann von uns auf dem SORALUCE Bearbeitungszentrum gebohrt und gefräst,“ erklärt Projektleiter Erwin Weippert. „Erst dadurch wird das Werkstück zu einem individuell zum Kundenauftrag passenden Teil.“ Nach der Montage einiger weiterer Komponenten gehen die Teile dann just-in-time zur Taktmontage – ohne Zwischenlagerung. Das führt zu kurzen Durchlaufzeiten und damit zu wettbewerbsfähigen Herstellkosten. „Vom virtuellen 3D-Modell bis hin zur Maschinensteuerung haben wir einen durchgängigen, digitalen Datenfluss“, ergänzt der Geschäftsführer der HOMAG Plattenaufteiltechnik GmbH, Jens Held. „Das ermöglicht eine effiziente Abwicklung des Auftrags vom Angebot bis hin zum fertigen Produkt.“ Das Ergebnis ist eine schnelle und reibungslose Bearbeitung, die für hohe Flexibilität und für die hohe Qualität der HOMAG Plattenaufteilsägen sorgt – und das bei kürzesten Lieferzeiten.“

Anforderungen erfüllt

Das neue Bearbeitungszentrum ersetzt ein Vorgängermodell, das ebenfalls aus dem Hause BIMATEC SORALUCE stammte und sich lange bewährt hat: „Fast 20 Jahre hatten wir die Anlage im Einsatz“, so Erwin Weippert. „Die Investition von damals hat sich also wirklich gerechnet.“ Genau diese positiven Erfahrungen waren es, weshalb BIMATEC SORALUCE erneut als Anbieter in Frage kam.

„Wichtig war uns auch, dass die neue Maschine auf das vorhandene Fundament passt,“ ergänzt Weippert. Vor 20 Jahren hatte man dieses Fundament mit großem Aufwand erstellt. Die Maschine sitzt darin tiefer – für die Mitarbeiter ist das ein großer ergonomischer Vorteil beim Rüsten der Maschine. „Das Preis-Leistungsverhältnis stimmte außerdem und die Erfahrungen mit dem deutschen Service durch BIMATEC SORALUCE, Limburg, waren ebenfalls sehr gut.“

Prozesssicherheit gewonnen

Der Grund für die Investitionsentscheidung lag in der verschleißbedingt steigenden Fehleranfälligkeit und einer wachsenden Zahl ungeplanter Maschinenausfälle. Letztere waren ausschlaggebend: „Wir haben die Anlage dreischichtig im Einsatz“, so Weippert, „da dürfen wir keine Risiken eingehen und brauchen eine absolut zuverlässige Maschine. Nur so können wir maximale Prozesssicherheit garantieren und unsere Termine einhalten.“ Die Großteile-Bearbeitung spielt dabei eine zentrale Rolle, da sie im Produktionsablauf weit vorne steht. Ein Ausfall hier hätte Folgen für die gesamte Produktionskette. „Wir gehen davon aus, dass die Maschinen-Verfügbarkeit nun bei rund 96 Prozent liegen wird und dass das Teilespektrum zukünftig um etwa 10 Prozent effizienter bearbeitet werden kann“, so Jens Held.

Moderne Technik zur Steigerung der Effizienz

Mit der neuen Anlage ergeben sich nun auch neue Möglichkeiten in der Großteile-Bearbeitung. Bemerkenswert sind das spürbar intuitivere und damit einfachere Bedienkonzept und etliche Features, die eine noch höhere Fertigungsqualität bei erhöhter Produktivität versprechen. Kurz: Mit dem neuen Bearbeitungszentrum hat das Werk in Holzbronn wieder Leistungsreserven für weiteres Wachstum und ist bereit für die Zukunft. „Die neue Anlage verfügt über eine Kamera“, so Erwin Weippert, „damit kann der Mitarbeiter auch die nicht einsehbaren Bereiche der Maschine überwachen.“ Auch die Werkzeugbruch-Kontrolle und die

Kollisionsüberwachung seien für ihn erwähnenswert – die Maschine schalte sich im Zweifel automatisch aus und Schäden würden so vermieden oder minimiert. Außerhalb des Bedienbereichs könne der Bediener darüber hinaus über eine separate Steuerung eingreifen und habe so Zeit für weitere Tätigkeiten, zum Beispiel Rüstarbeiten. Denn auf der 20 Meter langen Maschine ist die sogenannte Pendelbearbeitung möglich – während die Maschine auf der einen Seite arbeitet, wird sie auf der anderen Seite vom Mitarbeiter gereinigt, bestückt oder entladen.

Digitalisierter Service

Nicht nur die Maschinen, sondern auch der Service wandelt sich im Laufe der Zeit. So sind Wartungs- und Serviceprozesse heute deutlich digitalisierter. „Das beginnt schon bei den vielen Analysemöglichkeiten, die wir heute haben“, erläutert Erwin Weippert. „Bei dieser neuen Maschine kennen wir Temperaturen, Schwingungen und Werkzeugstandzeiten. Darüber hinaus haben wir den Prozess der Werkzeugverwaltung und -voreinstellung digitalisiert. Wartungselemente sind in der neuen Maschine gut zugänglich, Auswertungen geben uns einen regelmäßigen Status Quo. So können wir rechtzeitig vorbeugende Wartungen vornehmen und reduzieren dadurch Stillstandzeiten auf ein Minimum.“

Noch mehr Investitionen

In Holzbronn sind drei Großteile-Bearbeitungszentren installiert. Nach dem erfolgreichen Tausch des ersten wird im Dezember 2019 auch die zweite SORALUCE Maschine ersetzt werden.