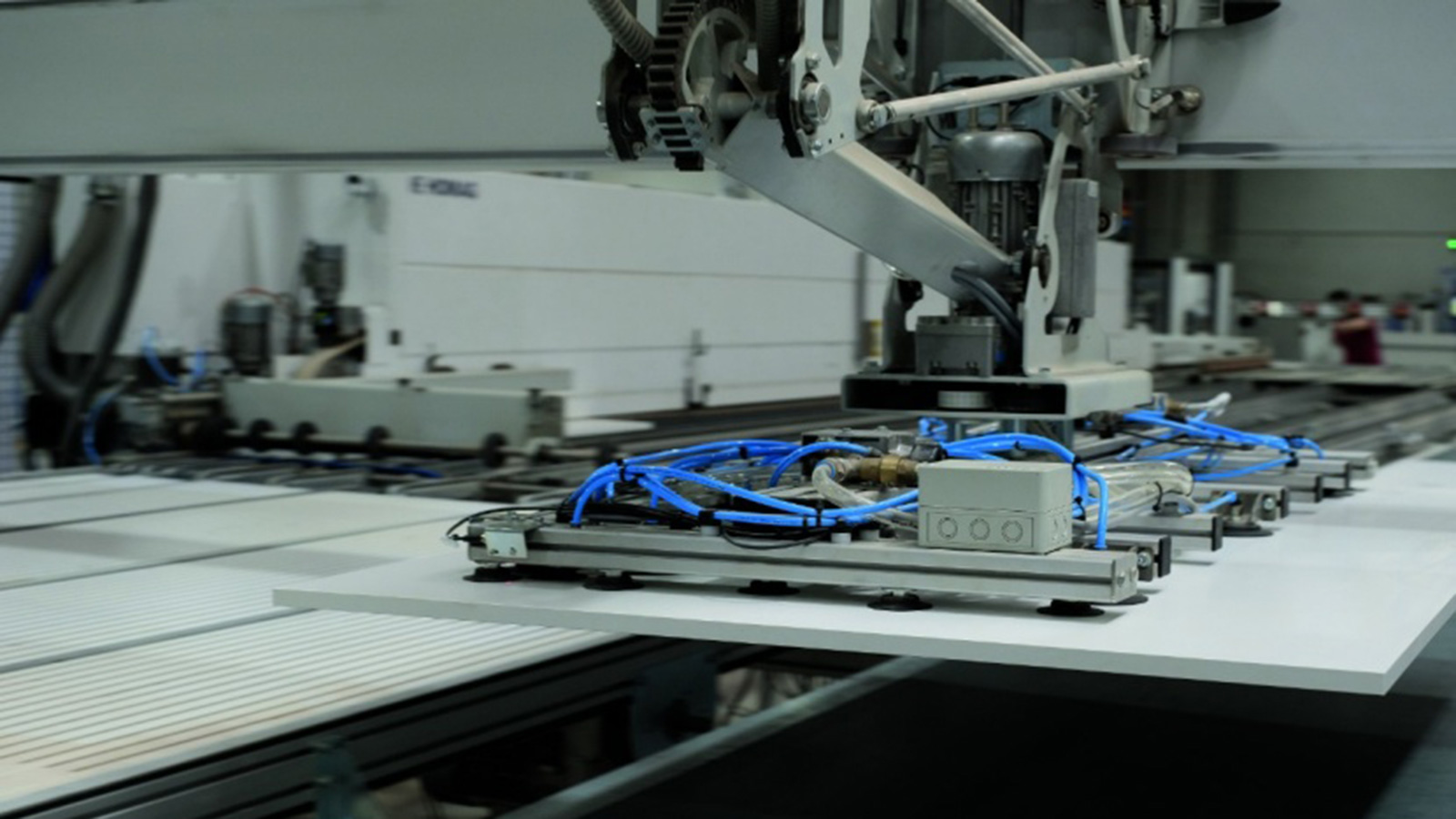

Bei den Produktionsanlagen dominiert eine Farbe: das typische Himmelblau von HOMAG.

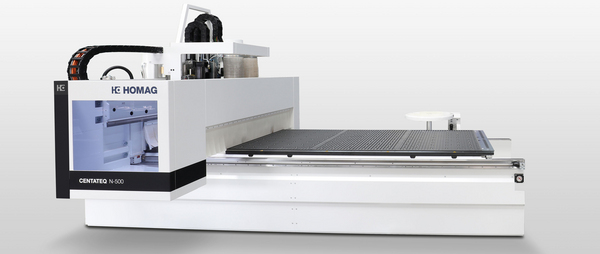

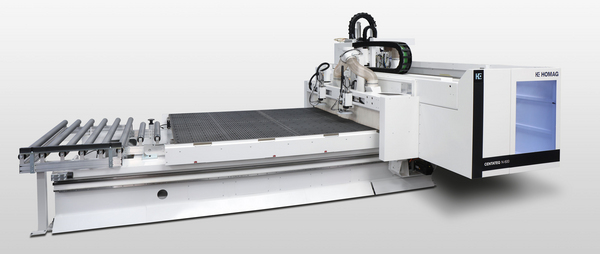

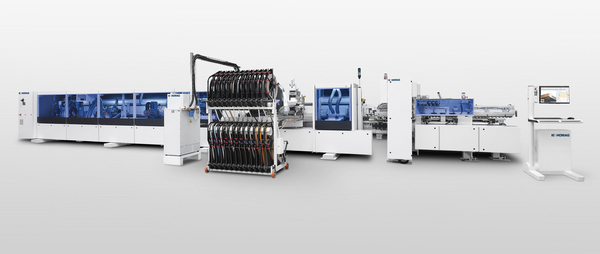

„Unsere Kunden sind die Tischler, wir produzieren und liefern innerhalb von 48 Stunden ab Werk. Wir fertigen so, als würde der Kunde selbst produzieren, dementsprechend braucht er sich nicht umzustellen“, erzählt Geschäftsführer Günther Schweiger. In den zwei Werken in Österreich und Deutschland setze man alles daran, hohe handwerkliche Qualitätsstandards zu erfüllen: „Rund 18.000 Fachbetriebe in Deutschland, Österreich und der Schweiz zählen zu unseren Kunden – und das sind schließlich Fachleute.“ Aus dem zwei Stockwerke hohen, etwa 160 m langen Plattenlager des österreichischen Werkes werden vier HOMAG CENTATEQ Nestinglinien und die Plattensägen beschickt, die Teile bearbeitet und an in Linien angeordnete HOMAG EDGETEQ Kantenanleimmaschinen weitergeleitet. Rundum gruppieren sich noch Einzelgeräte für Sonderfertigungen. Verarbeitet werden unterschiedliche Plattenwerkstoffe, beschichtet, furniert oder lackiert – in Losgröße 1.

Kontinuierliche Nestingfertigung

Die vier HOMAG CENTATEQ Nestinglinien bilden das Herz der Produktion, erläutert der Leiter der Instandhaltung, Bernhard Holzer: „Jede Linie hat zwei Arbeitstische, die direkt aus dem Plattenlager automatisch beschickt werden. Der Materialfluss wird durch Feedbots im Inneren der Portale gewährleistet, dadurch ist eine kontinuierliche Bearbeitung gegeben.“ Besonders stolz ist Holzer, der das Anlagenkonzept maßgeblich gestaltete, auf den geringen Lärmpegel in der Halle: „Es gibt bei uns keine Lärmarbeitsplätze, wir haben Aggregate, wie die Vakuumpumpen, ausgelagert und sogar die Späneabfuhr statt mit einer Rüttelrinne mit einem Förderband gebaut.“ Dass man konsequent auf einen Ausrüster – HOMAG – setze, sei leicht erklärbar, sagt Holzer: „Alle unsere Anlagen sind vernetzt und da ist es einfacher, wenn alles aus einer Hand kommt. Dazu kommt, dass wir seit Langem gut mit Homag zusammenarbeiten.“ Die Kundschaft erwarte von Speedmaster eine sehr hohe, über industrielle Ansprüche hinausgehende Qualität: „Diese Bearbeitungspräzision ist am ehesten mit Homag möglich.“

Bekantung von 8 mm-Platten

Erst kürzlich habe man eine nagelneue HOMAG EDGETEQ S-800 Kantenanleimlinie in Betrieb genommen, berichtet Holzer, eine weitere stehe schon in der Halle und werde in Kürze montiert: „Wir sind immer bestrebt, die neueste Technik ins Haus zu bekommen, um bestmögliche Qualität zu erzeugen. Bei den Kanten ist die Nullfugen-Lasertechnologie von Homag für uns qualitativ ohne Alternative.“

Ein Ziel war, auch 8 mm schwache Platten zu bekanten: „Das war am Anfang sehr schwierig. Wir konnten dann in Zusammenarbeit mit dem Werkzeughersteller Leitz und HOMAG eine Lösung entwickeln.“ Das Problem war die Fügequalität der dünnen Platten: „Das Wichtigste dabei ist, dass wir eine absolut schöne Kante fügen, damit der Übergang zwischen Platte und Kante perfekt gelingt.“ Das Fügeaggregat wurde mit einer Hubspindel ausgerüstet, die jetzt ein Verfahren des von Leitz neu entwickelten Fügekopfes mit Schnittzonen für unterschiedliche Plattenstärken ermöglicht. „Dazu können wir mit dem Fügefräser auch noch innerhalb der Schnittzonen verfahren, um bei heiklen Materialien jederzeit eine frische Schneide zu haben.“ Noch verfüge man exklusiv über diese Lösung: „Wir sind die Einzigen, die derzeit diese Möglichkeiten – 8 mm-Kante und Schnittversatz – haben“, ist Holzer begeistert.

„HOMAG ist ein verlässlicher Partner“

Dementsprechend weiß Geschäftsführer Günther Schweiger nur Gutes über die Zusammenarbeit zu berichten: „Wir entwickeln uns ständig weiter und HOMAG verhilft uns zu höherer Produktivität. Die Lösungen sind skalierbar, denn die Technologie unserer automatisierten Industrie 4.0-Produktion steht ja prinzipiell dem Handwerksbetrieb auch kleiner zur Verfügung.“ Ja, er sei zufrieden, schließt Schweiger: „HOMAG ist ein verlässlicher Partner.“

Ein Artikel der Fachzeitschrift HOLZDesign Lesen Sie hier den Bericht auf HOLZDesign-Online