Einstieg in die Automatisierung

Die Zimmerei Gätke aus Osten-Isensee, ist diesen Schritt gegangen und hat seinen Betrieb zukunftsfähig aufgestellt. 1970 gegründet, ist die Zimmerei Gätke seit 40 Jahren in den Bereichen Tischlerei und Zimmerei tätig und beschäftigt 15 Mitarbeiter. Auf einer Fläche von 500 m² werden Treppen und Möbel mit einer HOMAG CENTATEQ P-120 produziert. Der Bereich Zimmerei setzt sich aus den Bereichen Einfamilienhausbau, landwirtschaftlicher Bau sowie Aufstockungen zusammen. Der Schwerpunkt liegt dabei auf dem individuellen Hausbau, in den letzten Jahren wurden jährlich zwischen drei und fünf Häuser hergestellt. Gemeinsam mit dem Kunden entwickelt Gätke das gewünschte Haus, zeichnet und projektiert dieses, stellt den Bauantrag und liefert es – eine komplette Betreuung von Beginn bis zum fertig gebauten Haus.Sowohl der Elementebau als auch der Abbund wurden bisher manuell gefertigt und teilweise zugekauft. Aufgrund der steigenden Nachfragen beschäftigte Gätke die Frage, wie er die notwendigen Kapazitäten schaffen kann. Denn Fachkräfte sind, wie allgemein bekannt, schwer zu finden. Der Zukauf durch Lohnabbund war für Frank Gätke, Geschäftsführer der Zimmerei Gätke, keine langfristige Option, da ein großes Augenmerk auf der eigenen Flexibilität liegt: „Um flexibel zu sein und auch zu bleiben, müssen wir selber fertigen.“ Daher lag die Lösung ganz klar im Einstieg in die Automatisierung.

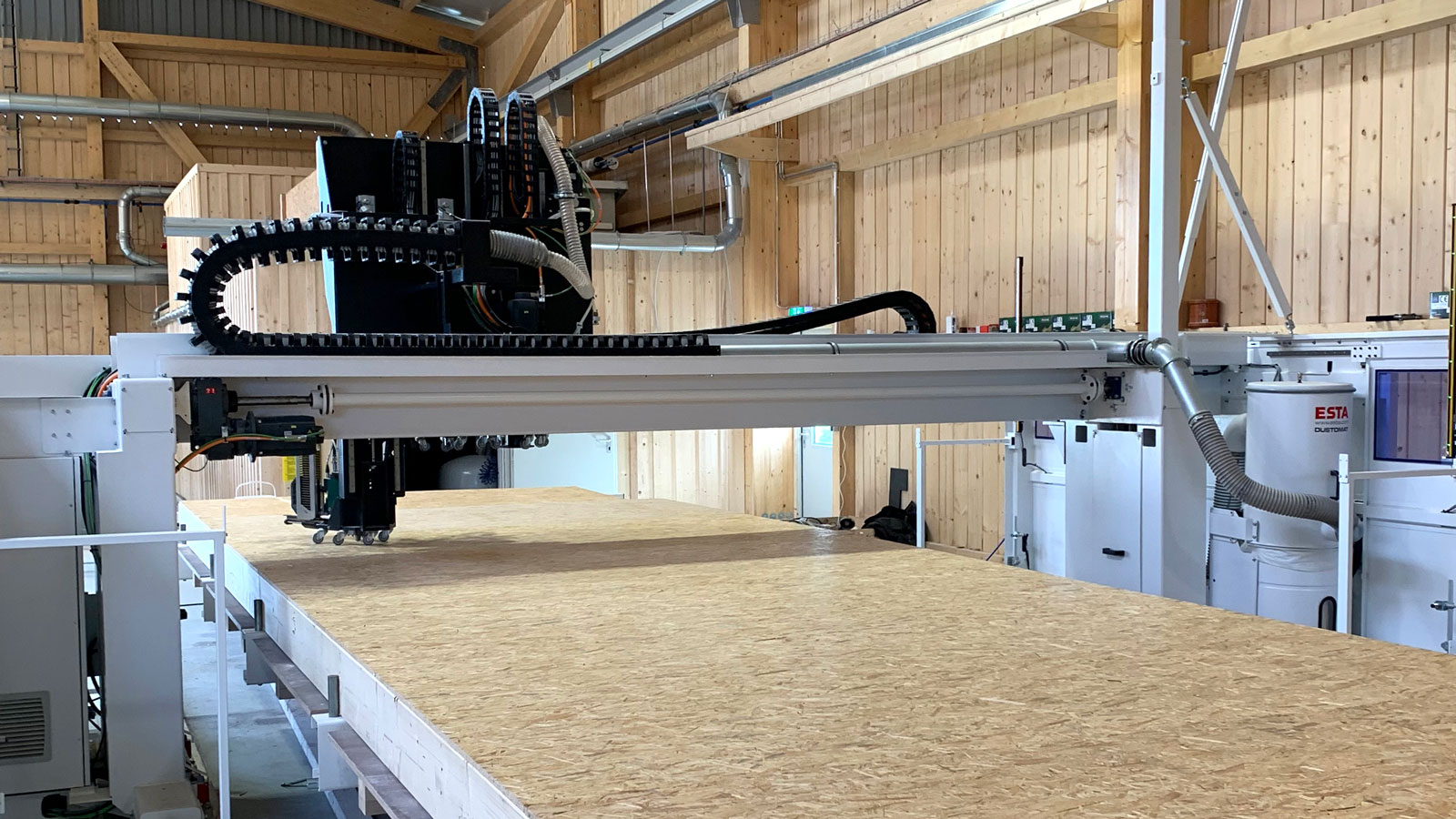

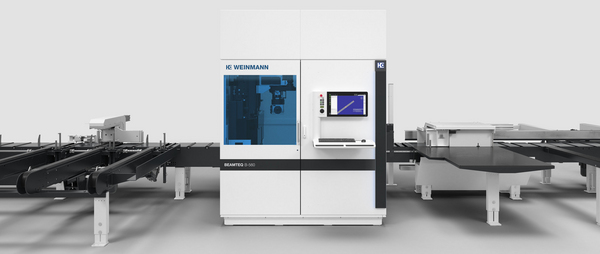

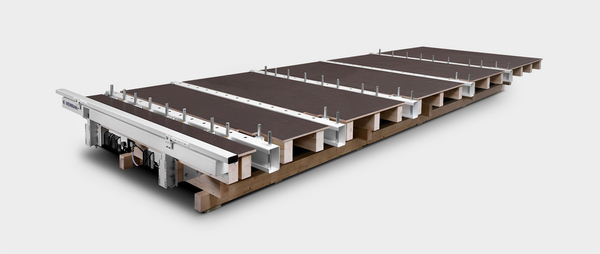

Bevor dieser Schritt realisiert werden konnte, musste die Zimmerei Gätke allerdings noch eine ganz andere Herausforderung meistern: im Februar 2019 brannte die gesamte Zimmereihalle bei einem Feuer ab. Die Frage, ob die Halle wiederaufgebaut wird, stand nie zur Debatte. Für Frank Gätke und seinen Sohn Lukas Gätke, der seit 2017 in der Firma tätig ist, war klar, dass der Betrieb weitergeführt wird: „Unser Betrieb ist unser Zuhause. Das wollten wir natürlich aufrechterhalten.“ In kürzester Zeit wurde die neue Halle geplant und in Holzbauweise aufgebaut. Mit einer Breite von 24,5 m und einer Länge von 48 m beinhaltet sie den kompletten Zimmereibereich. Im gleichen Zug wurde auch die angedachte Automatisierung realisiert. Dazu zählt eine Abbundmaschine BEAMTEQ B-560, die aufgrund der kompakten Bauweise nur wenig Platz benötigt und so optimal in die Halle integriert werden konnte. Im Bereich der Elementierung entschied sich Gätke für die Zimmermeisterbrücke WALLTEQ M-120 mit zwei Selbstbautischen BUILDTEQ A-300. Diese Lösung ermöglicht durch das geringe Investitionsvolumen auch Betrieben mit kleineren Stückzahlen den Schritt in die Automatisierung

Alles auf einer Anlage – Wand, Dach und Decke

Alle Abbundarbeiten für den Holzrahmenbau sowie den Dachabbund erledigt heute die Abbundmaschine, der Zukauf über Lohnabbund entfällt. Auch die komplette Elementierung läuft über die neue Anlage. Die in der Arbeitsvorbereitung erstellten CAD-Daten werden über die wup-Schnittstelle an die Maschine übergeben und entsprechend bearbeitet. Alle Elemente werden mit der Zimmermeisterbrücke gefertigt, egal ob Standard- und Giebelwände oder auch Dach- und Deckenelemente. Aufgrund der benötigten Kapazität und Flexibilität, entschied sich Gätke die WALLTEQ M-120 mit zwei Selbstbautischen zu kombinieren. So können auf einem Tisch Wandelemente hergestellt werden, während auf dem zweiten Tisch die Dach- und Deckenelemente gefertigt werden. Für das Herstellen der Dach- und Deckenelemente ist einer der Selbstbautische mit Dach-Deckenspannern ausgestattet, welche den Prozess vereinfachen und die Genauigkeit des fertigen Elementes erhöhen. Die Dachsparren bzw. Deckenbalken werden in die geöffneten Spanner eingelegt und fixiert. Durch die definierten Anschlagpositionen spielen die Breitentoleranzen des Einzelbalkens keine Rolle mehr. Beim Schließen werden die Balken entsprechend ausgerichtet und gespannt, dabei werden auch leichte Verdrehungen korrigiert. Außerdem entfällt das häufig mühselige und zeitraubende Einmessen der Sparrenlagen. So kann die Anlage je nach Bedarf eingesetzt werden, egal ob Wände, Dächer oder Decken. Frank Gätke hat zudem schon weitere Ideen für die WALLTEQ M-120 im Sinn wie beispielsweise das Formatieren von Treppenstufen und Durchführen von Plattenzuschnitten.

Maßhaltigkeit überzeugt

Zeit für eine langsame Anlaufphase gab es nicht, denn gleich zu Beginn stand ein wichtiges Projekt an. Umso wichtiger war es, dass beim Zeitplan keine Verschiebungen auftraten. Frank Gätke war damit mehr als zufrieden: „Die Installation hat super funktioniert. Die Maschinen wurde aufgestellt, eingeschaltet und schon ging es los. Die Geschwindigkeit war enorm. Ich war begeistert, wie schnell wir mit der Produktion starten konnten.“ Und das erste Projekt hatte es auch gleich in sich. In eine bestehende Gewerbehalle sollten Büroflächen in Form eines zweigeschossigen Holzrahmenbaus integriert werden. Für das Ausmessen setze Gätke einen 3D-Scanner von Faro ein, welcher eine enorme Arbeitserleichterung darstellt. Mit dem Scanner wurde das gesamte Gebäude genau vermessen. Das spart enorm viel Zeit und sorgt dabei für eine hohe Planungsqualität. Mit dem Abbundprogramm Sema konnte direkt in den erzeugten Scan konstruiert werden. Klar war, es durften bei der Produktion keinerlei Ungenauigkeiten auftreten, denn dann würde das gesamte Projekt nicht in die Halle passen. Insgesamt mussten 1.200 m² Wandfläche elementiert werden. Das Projekt lief einwandfrei über die neue Anlage. Frank Gätke war begeistert: „Die Maßgenauigkeit beim Einbauen war ein Traum. Das war genial, besser geht es nicht.“ Die Zimmermeisterbrücke absolvierte ihre Bewährungsprobe mit Bravour.Seit rund fünf Monaten sind die Maschinen nun im Einsatz und Frank Gätke ist sehr zufrieden: „Wir machen wieder alles selber und das in kurzer Zeit. Dabei sind wir unabhängig von externen Zulieferern und können auch mal zwischendurch einen Carport fertigen. Wir sind kostengünstig und flexibel aufgestellt.“ Der Schritt in die Automatisierung war für die Zimmerei Gätke genau die richtige Entscheidung.

Ein Artikel aus dem Magazin der Zimmermann, Ausgabe 06/2020. Hier kommen Sie zur Website des Magazins

Videos

Bitte bestätigen Sie, dass bei der Nutzung von YouTube Daten wie Ihre IP-Adresse, Browser-Kennung und ähnliches an Google übermittelt werden können.

» Datenschutzerklärung

Mit der Investition in die Zimmermeisterbrücke WALLTEQ M-120 und die beiden Selbstbautische hat die Zimmerei Gätke den Holzrahmenbau automatisiert.

„Um flexibel zu sein und auch zu bleiben, müssen wir selber fertigen.“Frank Gätke, Geschäftsführer

Zimmerei Gätke

Seit der Gründung der Zimmerei Gätke im Jahr 1970 stellen sie einzelne hochwertige Familienhäuser sowie Gebäude für den landwirtschaftlichen Gebrauch und Möbel her. Der Grund für ihren Erfolg ist, dass sie den gesamten Prozess intern abwickeln, was das Kundenerlebnis verbessert.

Website