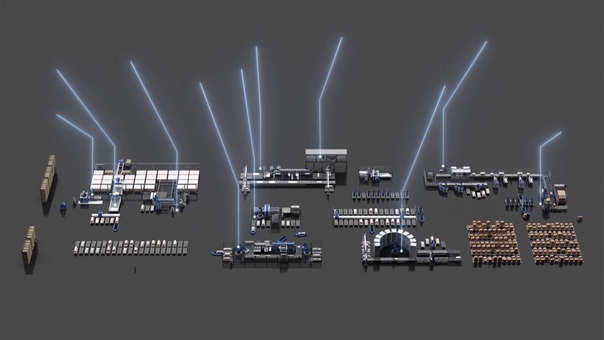

Cyfryzacja i sprzężona produkcja – także wykraczające poza ramy przedsiębiorstw i granice państw – to tworzy jądro programu „Vision Industrie 4.0”.

Różne jednostki w przedsiębiorstwach mają się wzajemnie komunikować, a nawet samodzielnie się organizować. Przy tym maszyny wchodzące w skład takiej całkowicie sprzężonej produkcji „wiedzą” już dziś dokładnie, gdzie i jaki element jest potrzebny, w jaki sposób należy go obrobić i gdzie występują wąskie gardła magazynowe.

Proszę potwierdzić, że podczas korzystania z YouTube dane takie jak adres IP, identyfikator przeglądarki i podobne mogą być przesyłane do Google.

» Polityka prywatności

Nieustannie ulepszamy proces produkcji - sprawdź nasze możliwości!

Fabryka przyszłości

Celem tej koncepcji jest przemysłowa produkcja spersonalizowanych mebli – najlepiej przy kosztach podobnych do typowych dla produkcji masowej. Poprzez sprzężoną produkcję HOMAG Group zapewnia stały przepływ danych. Do tego dochodzi inteligentny obrabiany przedmiot. Informuje on maszynę, w jaki sposób ma zostać obrobiony. W tym celu każdy obrabiany przedmiot otrzymuje cyfrową tożsamość zawierającą wszelkie specyfikacje i parametry produkcyjne.

Pięć istotnych elementów produkcji sprzężonej:

- Cyfrowy element konstrukcyjny

- Inteligentna maszyna

- Tworzenie sieci pionowej

- Tworzenie sieci poziomej

- „Inteligentny” obrabiany przedmiot

Proszę potwierdzić, że podczas korzystania z YouTube dane takie jak adres IP, identyfikator przeglądarki i podobne mogą być przesyłane do Google.

» Polityka prywatności

Furniture production on the way to Industry 4.0

Wstęp do sprzężonej produkcji dla rzemiosła

Etap 1:

Powiązanie biura i produkcji

Najpierw należy stworzyć w przedsiębiorstwie odpowiednią infrastrukturę:

- Wszystkie maszyny połączyć w sieć

- Zadania przenieść z warsztatu do biura

np. programowanie obrabiarki CNC lub centralne repozytorium danych - Obrabiane przedmioty należy za pomocą etykiet z kodami paskowymi jednoznacznie przypisać do procesów i danych produkcyjnych

Zalety:

- Wydajność maszyny zostanie zwiększona

- Połączenie sieciowe między biurem i produkcją upraszcza dalsze procesy robocze

- Nowe programy lub aktualizacje są w tym samym momencie dostępne dla wszystkich maszyn

- Dzięki etykietom z kodami paskowymi programy mogą być automatycznie ładowane do maszyn

- Etykiety upraszczają poszczególne etapy prac, np. montaż lub komisjonowanie

Etap 2:

Automatyczne generowanie danych – tworzenie sieci pionowej

W centrum zainteresowania jest optymalizacja procesów elektronicznej obróbki danych w ramach przygotowywania produkcji.

„W jaki sposób mogę przejść od życzeń klienta do moich danych produkcyjnych?”

Na przykład poprzez zastosowanie systemu CAD/CAM – np. HOMAG iX firmy HOMAG Consulting & Software.

Zalety:

- Zredukowane nakłady na programowanie dzięki woodWOP Tools „Project Manager” i „DXF-Import professional”

- HOMAG iX przygotowuje wydajniejszą produkcję i ogranicza ilość pracy ręcznej.

- Skrócenie czasu przebiegów w produkcji, ponieważ dla wszystkich przewidzianych do wyprodukowania elementów dostępne są pełne dane produkcyjne – lista cięć, etykieta, programy CNC, rysunki – unika się błędów i zbędnych pytań zwrotnych

Etap 3:

Optymalizacja procesów produkcyjnych – tworzenie sieci poziomej

W nadchodzących latach produkcja będzie coraz bardziej wspierana oprogramowaniem: Od planowania produkcji i zdolności przerobowych poprzez śledzenie elementów i zleceń aż po organizację dodatkowej produkcji, komisjonowania i wysyłek. Do tego celu oferujemy system kierowania produkcją ControllerMES, który szczególnie nadaje się do firm średniej wielkości.

Zalety:

- Przejrzysta produkcja

- Odpowiedzi na pytania mogą być udzielane w czasie rzeczywistym,

np. „Czy mam już gotowe wszystkie części do zlecenia XY?”

„Czy moje zdolności przerobowe wystarczą, aby zrealizować zlecenie?” - „Inteligentny przedmiot obrabiany” – wszystkie przypisane do niego informacje można wyświetlić w każdej chwili

- Każdy element konstrukcyjny znajduje się we właściwym momencie na właściwym stanowisku pracy.

Dodatkowa produkcja lub komisjonowanie są optymalnie organizowane.

Przeczytaj więcej o sprzężona produkcja i program Industrie 4.0

Brochure Your entry to a digital workshop. Providing solutions for any size.

( PDF , 5 MB)

Broschüre Ihr Einstieg in die digitale Werkstatt. Unsere Lösungen von klein bis groß.

( PDF , 5 MB)