Fußbodenindustrie: Vision Produktion

Bei Fußbodenmaschinen zählt HOMAG zu den führenden Anbietern. Aber auch in Zeiten der Digitalisierung will HOMAG Standards neu definieren.

Ein Artikel des Laminatmagazins, Ausgabe 6/2017.

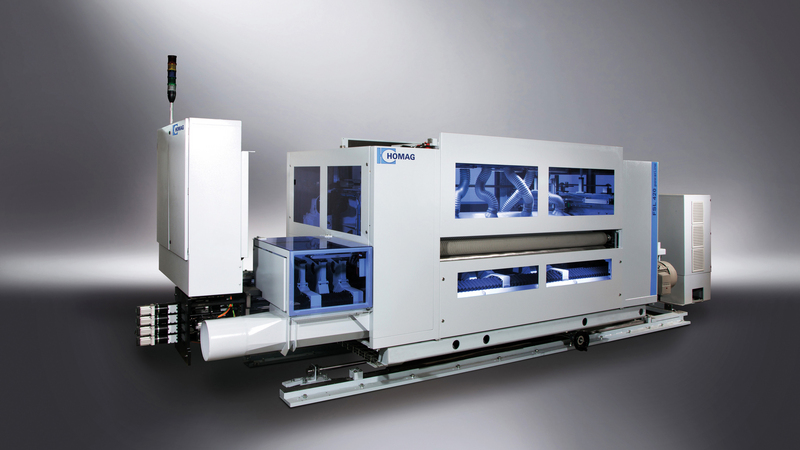

Mit ihren Bearbeitungsmaschinen und Handlingssystemen für die Fußbodenindustrie zählt die HOMAG Group, Schopfloch, zu den weltweit führenden Technologie- und Maschinenanbietern in der Branche. Vor allem als Systemlieferant für Komplettlösungen, mit mittlerweile über 1000 realisierten Linien, hat die Unternehmensgruppe die Entwicklung von Anlagen für die Fußbodenherstellung in den letzten Jahrzehnten entscheidend mitbestimmt und geprägt.

Aber auch in Zeiten der Digitalisierung, in der sich alles um die Schlagworte Industrie 4.0, vernetzte Produktion und Smart Factory dreht, wird die HOMAG Group nach eigener Einschätzung erneut ihr Potenzial in der Entwicklung von zukunftsweisenden Technologien unter Beweis stellen und die Standards der Fußbodenproduktion neu definieren.

Laminatfußboden-Produktion im Wandel

Mit dem rapiden Aufschwung des Laminatfußbodens Anfang der 90er-Jahre wuchsen auch die Anforderungen an die Maschinen und Produktionsanlagen. Um die Konsumenten ausreichend mit Laminatfußboden versorgen zu können, stand vor allem eines im Vordergrund – die Produktionsgeschwindigkeiten der Anlagen.

Dieser Herausforderung hat sich die Schopflocher Unternehmensgruppe gestellt und die Vorschubgeschwindigkeiten extrem gesteigert – von der damals ersten eigenen Profiliermaschine mit 20 m/min auf heute 350 m/min, was in etwa 270 Dielen in der Minute entspricht.

Der hohe Wettbewerbsdruck unter den Laminatfußbodenherstellern zwingt diese dazu, ständig neue und innovative Produkte auf den Markt zu bringen. Das führt zu der Entwicklung immer neuer Formate, Oberflächen und Dekore – was wiederum ein kontinuierliches Wachstum der Variantenvielfalt zur Folge hat. Hinzu kommt die Tatsache, dass das Kaufverhalten der Verbraucher immer spontaner und unvorhersehbarer wird, mit der logischen Konsequenz, dass die Losgrößen immer weiter abnehmen.

Diese Entwicklung stellt die Laminathersteller und ihre Anlagen vor große Herausforderungen, da dies den Prinzipien der klassischen Massenproduktion widerspricht.

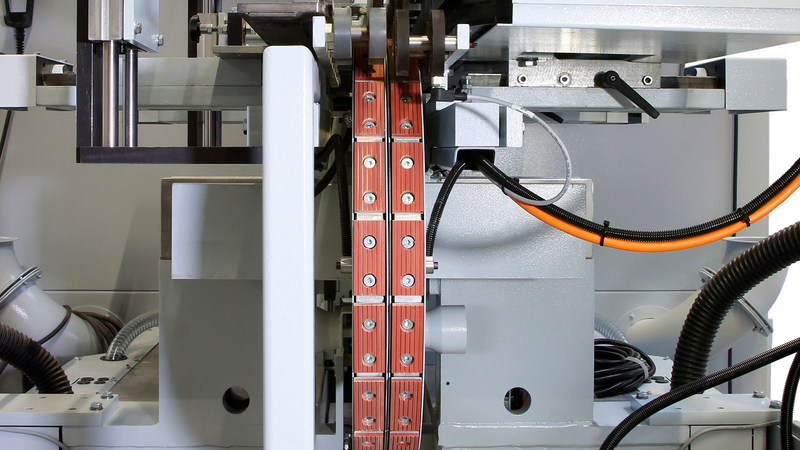

Die Lösung lautet: Flexibilität und Reduzierung der Rüstzeiten. Die Fähigkeit, kundenindividuelle Designs in kleinsten Losgrößen wirtschaftlich herzustellen, wird zukünftig ein, wenn nicht sogar der zentrale Wettbewerbsvorteil sein. Die Stichworte Flexibilität und Rüstzeitreduzierung waren bzw. sind zentraler Bestandteil bei der Entwicklung von neuen Maschinen und Technologien. Deshalb entwickelte HOMAG ein komplett neues Transportkettensystem für Doppelendprofiler. Diese Transportkette bietet die Möglichkeit, ein diverses Breitenspektrum bei der Längsprofilierung abzudecken – von minimal 90 mm bis maximal 420 mm.

Somit können mithilfe dieser Kettenausführung alle Arten, von der Schmal- über die Standarddiele bis hin zu Landhausdielen profiliert werden. Dadurch sind nahezu alle gängigen Breitenformate mit einer Maschine zu erstellen – was den Herstellern ein Maximum an Flexibilität bietet. Neben der Flexibilität bietet die Schmalkette aber auch alle anderen Vorteile einer Hochleistungsmaschine mit einer Vorschubgeschwindigkeit von 200 m/min.

Kombination aus Effizienz und Präzision beim Sägen

Wo früher überwiegend Einwellen-Mehrblattsägen im Einsatz waren, werden heute flexible und computergesteuerte Längssägen eingesetzt.

Aufgrund der massiv gestiegenen Anzahl an Dekoren sowie die Vielfalt der Formate sind die Rüstzeiten für eine Einwellen-Mehrblattsäge heute nicht mehr hinnehmbar und in Betracht der Tatsache kleiner werdender Losgrößen schlichtweg unwirtschaftlich.

Hinzu kommt, dass sich die Oberflächen der Dielen und dadurch auch der Rohplatte stetig verändern. Das betrifft z. B. die gepresste Fase. Es zeichnet sich ein Trend ab, dass die Fasen an den Längs- und Querkanten nicht mehr gefräst und lackiert werden, sondern bereits bei der Herstellung der Rohplatten Pressbleche diese einprägen.

Das Auftrennen derartiger Platten stellt maximale Herausforderungen an die Längssäge. Die Trennschnitte sind exakt so zu legen, dass die Fase nicht beschädigt wird und neben der Fase noch genug Material bestehen bleibt, um ein Klick-Profil zu fräsen.

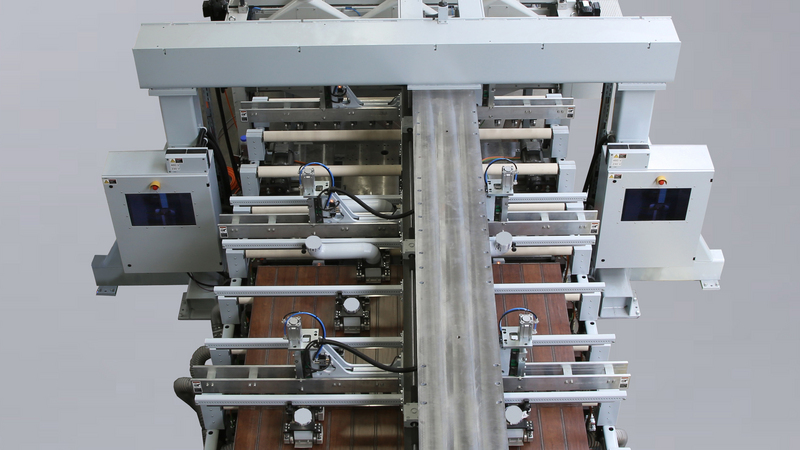

Diesen Herausforderungen stellt sich die hochpräzise Längssäge FSL 480. Ausgestattet mit bereits bewährten Komponenten aus den Doppelendprofilern – wie u. a. einer rollenden Magnetkette, Oberdruck mit Verbundkeilriemen und einzelnen flexibel verstellbaren Sägeaggregaten – bietet diese Maschine alle Voraussetzungen.

Flexibilität ist eine Sache – in Kombination mit kurzen Rüstzeiten sind das zukünftig die wesentlichen Erfolgsfaktoren, um im Wettbewerb bestehen zu können.

Die HOMAG Group verfolgt schon seit vielen Jahren konsequent das Ziel, die Rüstzeiten immer weiter zu verringern – mit Erfolg. So lassen sich die Durchlaufsägen FSL 420 und FSL 480 per Knopfdruck auf das gewünschte Sägemaß und die Dicke einstellen. Die jeweiligen Sägeaggregate verfahren dann vollautomatisch auf die entsprechende Position. Nicht benötigte Aggregate fahren in eine Parkposition (FSL 420) bzw. tauchen einfach aus dem Arbeitsbereich ab (FSL 480).

So wie die Längssäge lässt sich auch die Quersäge automatisch auf neue Teiledimensionen einstellen. Hier ist zu erwähnen, dass sich nicht nur die Säge automatisch rüstet, sondern auch das dazugehörige Magazin.

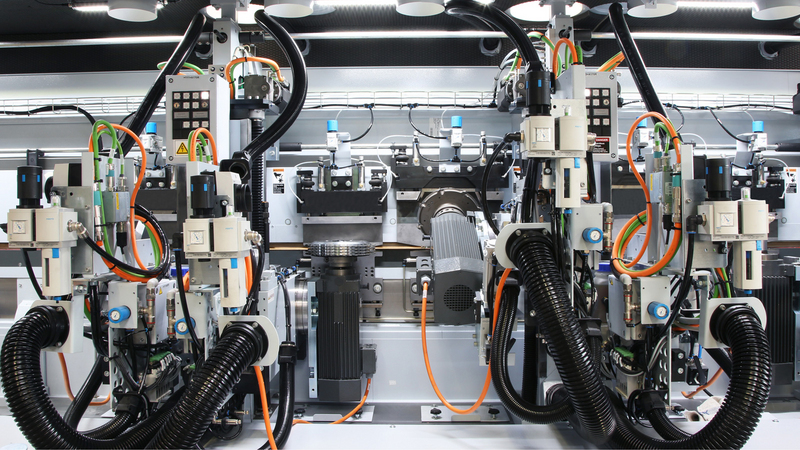

Intelligente Positionsanzeigen und Bedienen 2.0

Der Zeitaufwand für das Einstellen des Profils führt wohl zu den größten Maschinenstillständen bei der Laminatbodenproduktion. Doch mit ausgeklügelter Technik lassen sich auch diese Einstellungen automatisieren. Die Hightech-Variante bietet dabei die vollautomatische Verstellung aller Bearbeitungsmotoren auf die vorgegebene Position – der Maschinenstillstand reduziert sich auf ein Minimum. Mit überaus positiven Folgen auf die Anlageneffektivität.

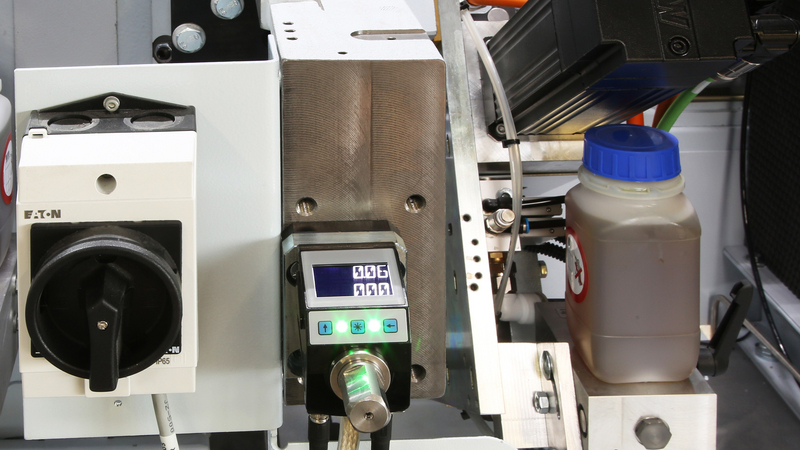

Eine Möglichkeit, die manuelle Positionierung der Bearbeitungsaggregate effizienter zu gestalten, ist der Einsatz von intelligenten Positionsanzeigen. Auf der digitalen Positionsanzeige werden dem Maschinenbediener sowohl der Ist- als auch der Soll-Wert der Aggregateposition angezeigt. Der Clou dabei ist, dass der Bediener nur noch das gewünschte Produkt am Bedienfeld anzuwählen hat und ihm die Positionsanzeigen sagen, auf welche Position er das Aggregat einstellen muss. Danach ist nur noch die Feineinstellung mittels Messuhr erforderlich. Der Einsatz dieser Features wirkt sich nicht nur positiv auf die Rüstzeiten aus, es ist auch eine enorme Unterstützung der Maschinenbediener und ganz nebenbei wird die Gefahr von kostspieligen Crashs erheblich reduziert, da die Maschine erst eine Freigabe erteilt, wenn alle Aggregate auf der richtigen Position stehen.

Im Bereich der Verpackung sind die Systempartner der HOMAG Group angehalten, die Maschinen so flexibel wie nur möglich zu gestalten. Unterschiedliche Paketabmessungen stellen also kein Problem mehr dar. Um Zeit und Kosten zu sparen, kann die Verpackungsanlage ebenfalls mit Stellmotoren ausgestattet werden.

Bei der Abstapelung der Pakete ist der Roboter nicht mehr wegzudenken. Seine Flexibilität und die überaus hohe Verfügbarkeit machen ihn unschlagbar bei dieser Anwendung. Die Greifwerkzeuge des Roboters sind dabei so ausgelegt, dass diese flexibel gemäß der unterschiedlichen Paketgrößen eingestellt werden können.

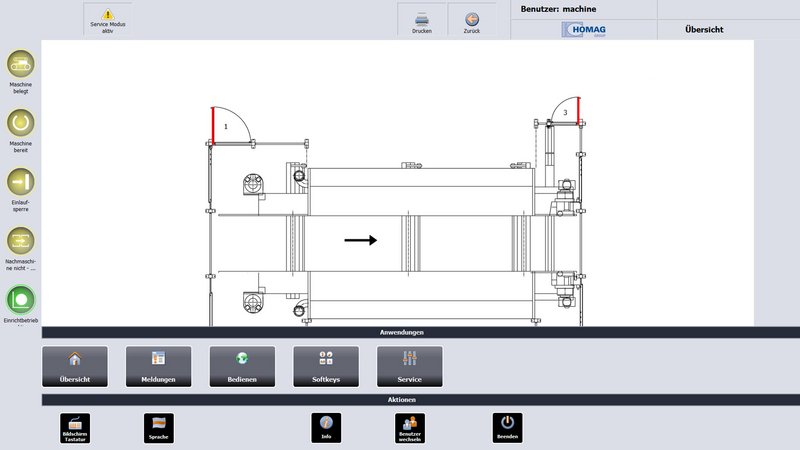

Als Schnittstelle zwischen Mensch und Maschine ist die Bedienung ein wesentlicher Bestandteil der Produktion – mit ihr steht und fällt der Erfolg der Investition. Denn nur wenn der Maschinenbediener alle Funktionen der Maschine kennt, kann er diese auch optimal einsetzen. Die HOMAG Group setzt in Sachen Bedienung auf zwei zentrale Aspekte – Einfachheit und Einheitlichkeit. Mit der revolutionären Touchbedienung und der einheitlichen Bedienoberfläche soll das Interesse der Maschinenbediener geweckt und gleichzeitig Hemmschwellen überschritten werden. Die Bedienung erfolgt analog zu einem Smartphone oder Tablet, mit Gesten wie wischen und zoomen. Das intuitive und moderne Bedienkonzept ist leicht zu verstehen und macht darüber hinaus Spaß.

Der weitere große Vorteil liegt in der Einheitlichkeit der Bedienoberfläche. Alle Maschinen aus Schopfloch sind mit diesem Bedienkonzept ausgerüstet, was es für den Bediener einfacher macht, auch andere HOMAG-Maschinen in der Anlage zu bedienen.

The next step – Vision Laminatbodenproduktion 4.0

Die Produktvielfalt im Bereich Laminatfußboden wird auch in Zukunft immer weiter steigen und die Produkte werden immer individueller. Mit der Digitaldrucktechnologie, welche es ermöglicht, auf kundenindividuelle Designwünsche einzugehen, könnte die Produktvielfalt eine neue Dimension erreichen. Bisherige Prinzipien der Massenproduktion lassen sich mit dieser Entwicklung nicht mehr vereinen. Die Laminatproduktion wird sich in Richtung „Mass Customization“ hin orientieren, also die Herstellung von auf Kunden zugeschnittenen Produkten zu Kosten der Massenproduktion. Auch die HOMAG Group stellt sich auf das digitale Zeitalter ein. Maschinen werden zukünftig zunehmend intelligenter. Die Vernetzung und die Kommunikation zwischen den einzelnen Maschinen wird stark zunehmen. Aber nicht nur die Kommunikation untereinander spielt hier eine Rolle, vor allem die Kommunikation zu übergeordneten Fertigungsleitsystemen, wie sie das Schopflocher Unternehmen heute schon in der Möbelfertigung anbietet, wird eine Schlüsselfunktion der Fußbodenanlage der Zukunft sein.

Das Fertigungsleitsystem spielt die zentrale Rolle in der Produktion von morgen. Es koordiniert die Auftragsreihenfolge und versorgt die Anlagen mit dem für den Auftrag entsprechend benötigten Material. Die Anlage stellt sich innerhalb kürzester Zeit nach den Vorgaben des Fertigungsleitsystems vollautomatisch um und arbeitet den Auftrag ab. Jegliche Abweichung von der Normalität wird sofort rückgemeldet.

Dafür sorgen intelligente Komponenten innerhalb der Einzelmaschinen, welche die Bearbeitungsprozesse überwachen und zu 100 % kontrollieren. So ist die Profilvermessung mit den Bearbeitungsaggregaten gekoppelt. Schon bei der kleinsten Abweichung der Soll- und Ist-Werte wird die Information umgehend an den entsprechenden Bearbeitungsmotor weitergegeben der sich dann selbst korrigiert – im laufenden Betrieb. Erst wenn die Profilgenauigkeit eine gewisse Toleranz überschreitet wird es notwendig sein, die Anlage zu stoppen.

Sollte ein verschlissenes Werkzeug der Grund für den Anlagenstopp sein, werden das neue Werkzeug an der Anlage eingelesen und die entsprechenden Daten an das Bearbeitungsaggregat weitergegeben, welches sich dann anhand der Ist-Daten des Werkzeugs neu positioniert. Sämtliche Bedarfe, die an der Anlage entstehen, werden gemeldet, um die Produktion nicht unnötig zu unterbrechen. Steht z. B. die nächste Wartung an, lässt sich diese in der Produktionsplanung berücksichtigen und parallel zu einem geplanten Stop durchführen.

Dank der maximalen Flexibilität sowie den geringstmöglichen Rüstzeiten versetzt diese Vision einer Fußbodenanlage der Zukunft die Hersteller in die Lage, kundenindividuelle Aufträge in kleinsten Losgrößen innerhalb der kürzestmöglichen Zeit zu bearbeiten.

Quelle Bildmaterial: HOMAG Group AG