Da geht noch was …

Norbert Bosch (49) ist einer, der Kante zeigt, über den Tellerrand schaut, sein Handwerk liebt und lebt. 2002 hat er den 1954 gegründeten Betrieb von seinem Vater Walter übernommen. Bosch ist spezialisiert auf den Innenausbau und die Kompletteinrichtung für Banken, Büros, Laden- und Hoteleinrichtungen sowie den hochwertigen Möbel- und Innenausbau im Privatbereich. Die beiden wichtigsten Standbeine des Fertigungsspezialisten mit Sitz im mittelfränkischen Rühlingstetten sind Hotel- und Objekteinrichtungen und die Produktion von Zulieferteilen für die Möbelindustrie sowie für Kollegen aus dem Schreinerhandwerk.

Stückzahl-1-Technologie trifft Service

Insbesondere mit Blick auf das Schreinerhandwerk bringt der Chef des 30-Mann-Betriebes die Zulieferkompetenz seines Unternehmens so auf den Punkt: „Wir beherrschen die Produktion von Möbelfertigteilen ab Stückzahl 1. Mindestmengen? Gibt es bei uns nicht. Denn im Gegensatz zur Möbelindustrie benötigt das Holzhandwerk keine Serienteile in großen Stückzahlen, sondern individuelle Einzelstücke. Der Schreinerkollege kann bei uns vollkommen frei definierbare und auf eigene Konstruktionen und Beschläge abgestimmte Möbelfertigteile bestellen.“

Das ist eine klare Ansage, die nichts anderes bedeutet als: Geht nicht, gibt’s nicht. Über die reinen (fertigungs)technischen Möglichkeiten hinaus zählen in diesem Geschäft neben hoher Qualität vor allem Zuverlässigkeit, Liefertermintreue, Flexibilität und natürlich ausgezeichneter Service.

Offensichtlich beherrschen Norbert Bosch und sein Team all diese Disziplinen sehr gut. Denn der Aktionsradius erstreckt sich inzwischen bis in die benachbarten Länder Österreich, Schweiz, Frankreich und Holland. Auch in die USA hat das Unternehmen schon geliefert. Beispiel für die Schlagkraft: Bosch schafft es, furnierte und lackierte Teile binnen vier Stunden ab Bestellung fix und fertig zu produzieren.

Moderne Maschinen und mehr

Von nichts kommt aber auch nichts. Soll heißen: Hinter den vielen genannten Möglichkeiten und Versprechen an seine Kunden steckt eine sehr durchdachte und leistungsfähige Infrastruktur. Hochmoderne Maschinen, wie sie in der großzügigen Fertigung zahlreich vorhanden sind, reichen dafür alleine nicht aus. Aber sie sind natürlich Voraussetzung für die effiziente Produktion auf diesem gleichbleibend hohen Qualitätsniveau.

Kantenbearbeitung perfektioniert

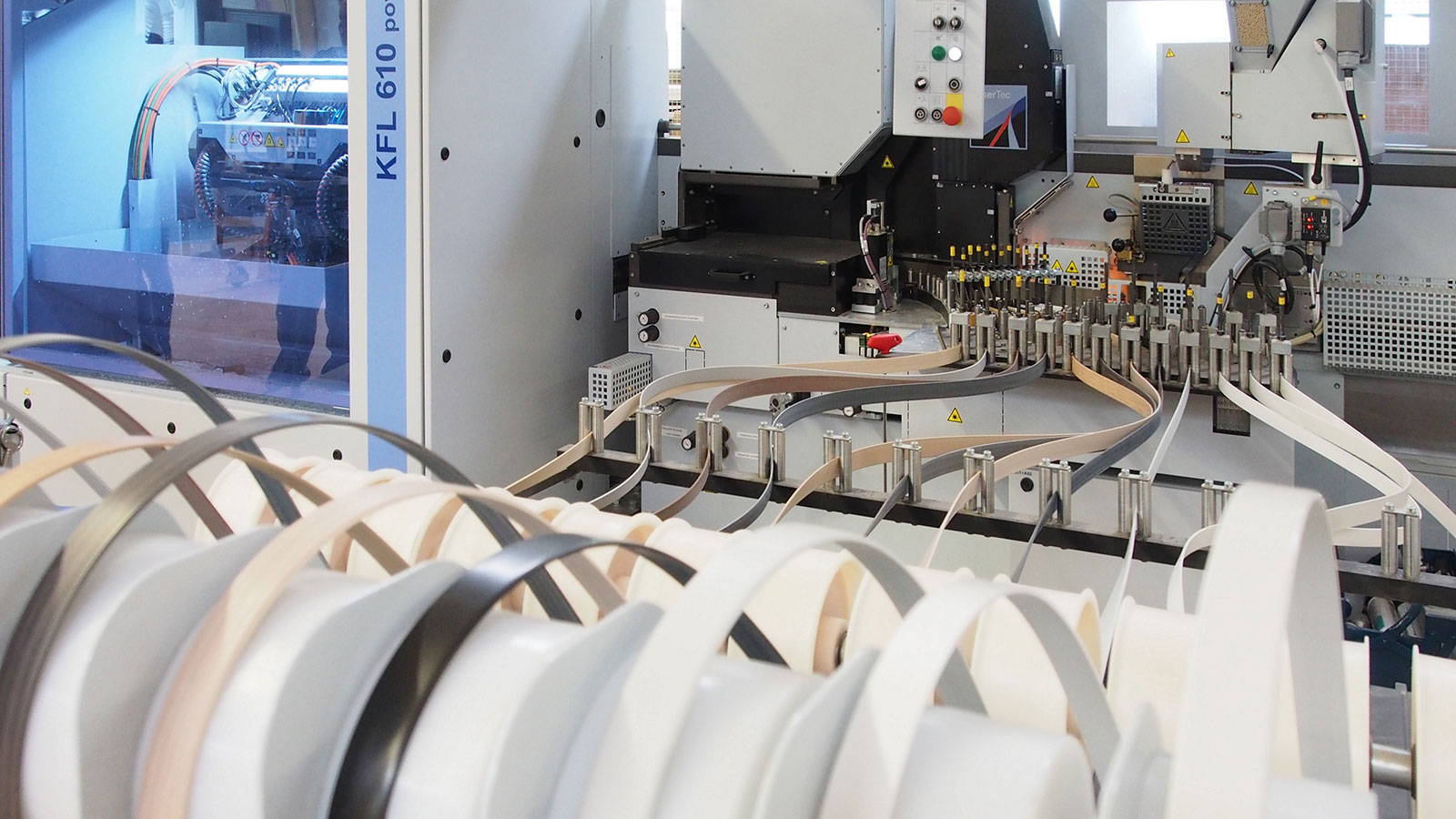

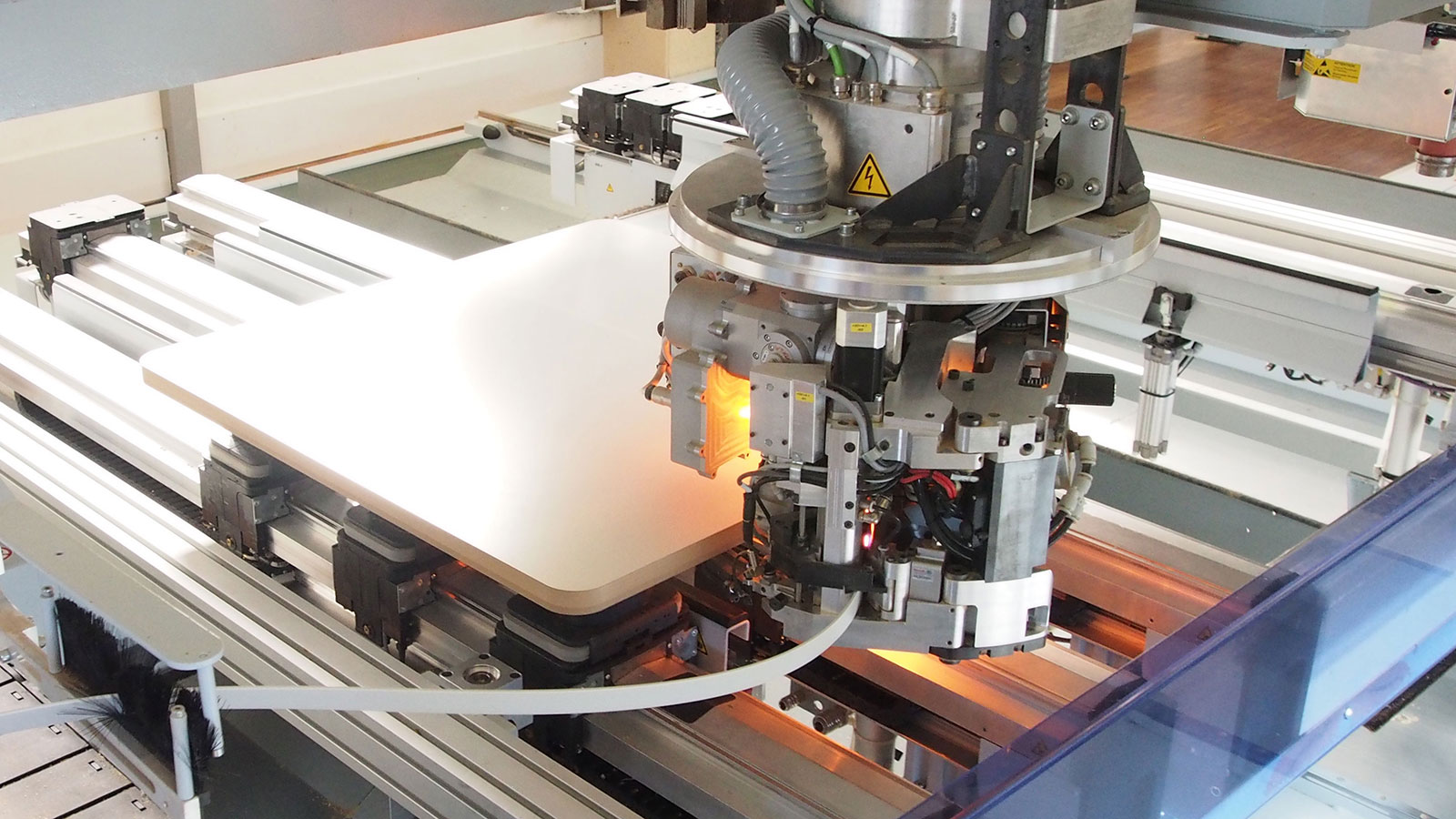

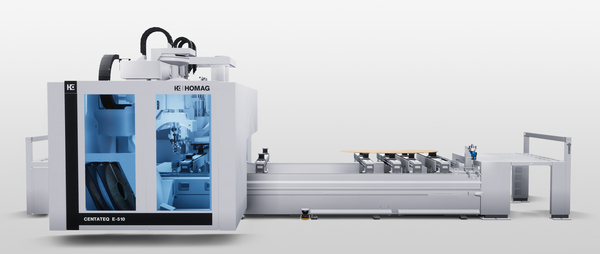

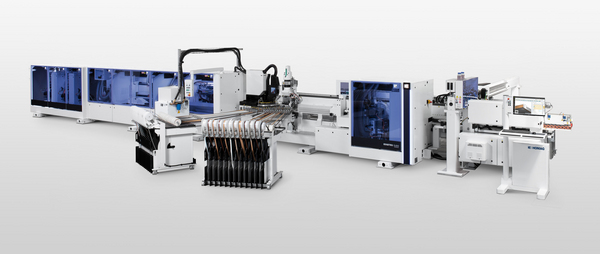

Norbert Bosch ist bekennender HOMAG-Fan. Nahezu alle Maschinen und Anlagen in seiner Fertigung tragen das Logo des Weltmarktführers. So auch die nagelneue Kantenbearbeitungsanlage vom Typ KFL 610 PowerLine. Sie hat sowohl ein Lasertec- als auch ein Schmelzklebeaggregat an Bord und ist konsequent auf Stückzahl 1 getrimmt: In beliebiger Reihenfolge durchlaufen unterschiedlichste Teile die Maschine und werden dabei automatisch mit dem richtigen Kantenmaterial und den individuell erforderlichen Bearbeitungen versehen.

Auch der Wechsel von Laser auf Schmelzkleber und umgekehrt erfolgt „fliegend“ von einem Teil zum anderen, ohne dass der Maschinenbediener in irgendeiner Weise eingreifen muss. Die Anlage weiß also ganz genau, wie jedes einzelne Teil zu bearbeiten ist. Bedient wird sie von nur einem Mitarbeiter. Am hinteren Ende der Maschine übergibt ein Roboter wahlweise an die Teilerückführung für weitere Kantenbearbeitungen oder aber er stapelt die fertigen Teile ab.

Aber woher wissen die Maschine und der Roboter (sowie natürlich alle anderen Maschinen oder auch die Mitarbeiter an Handarbeitsplätzen) zu jedem Zeitpunkt so genau, was mit dem jeweiligen Teil zu machen ist? Wer teilt ihnen das mit? Jetzt kommt eine Komponente ins Spiel, ohne die solch automatisierte Abläufe gar nicht möglich wären.

Gehirn der automatisierten Produktion

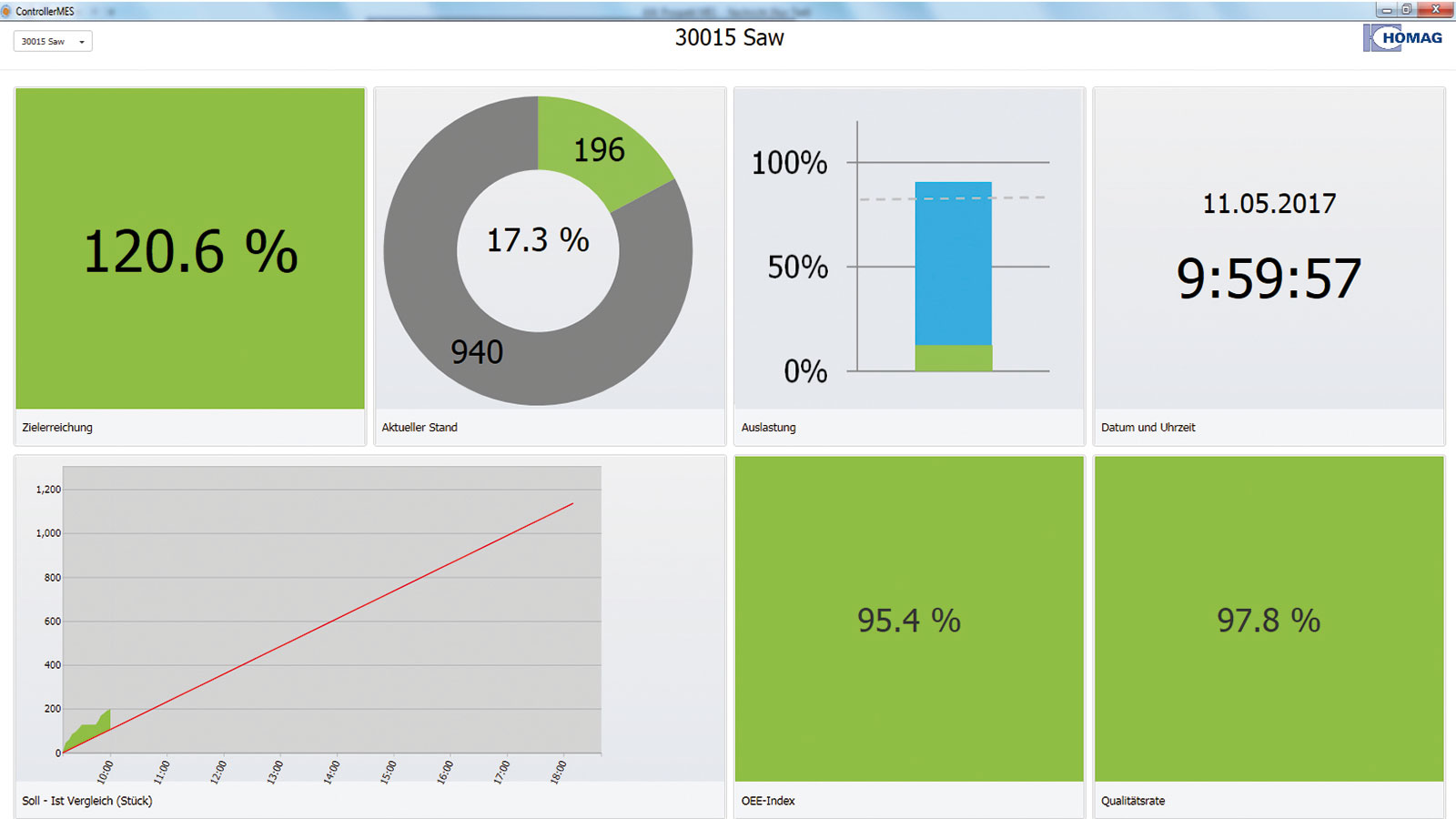

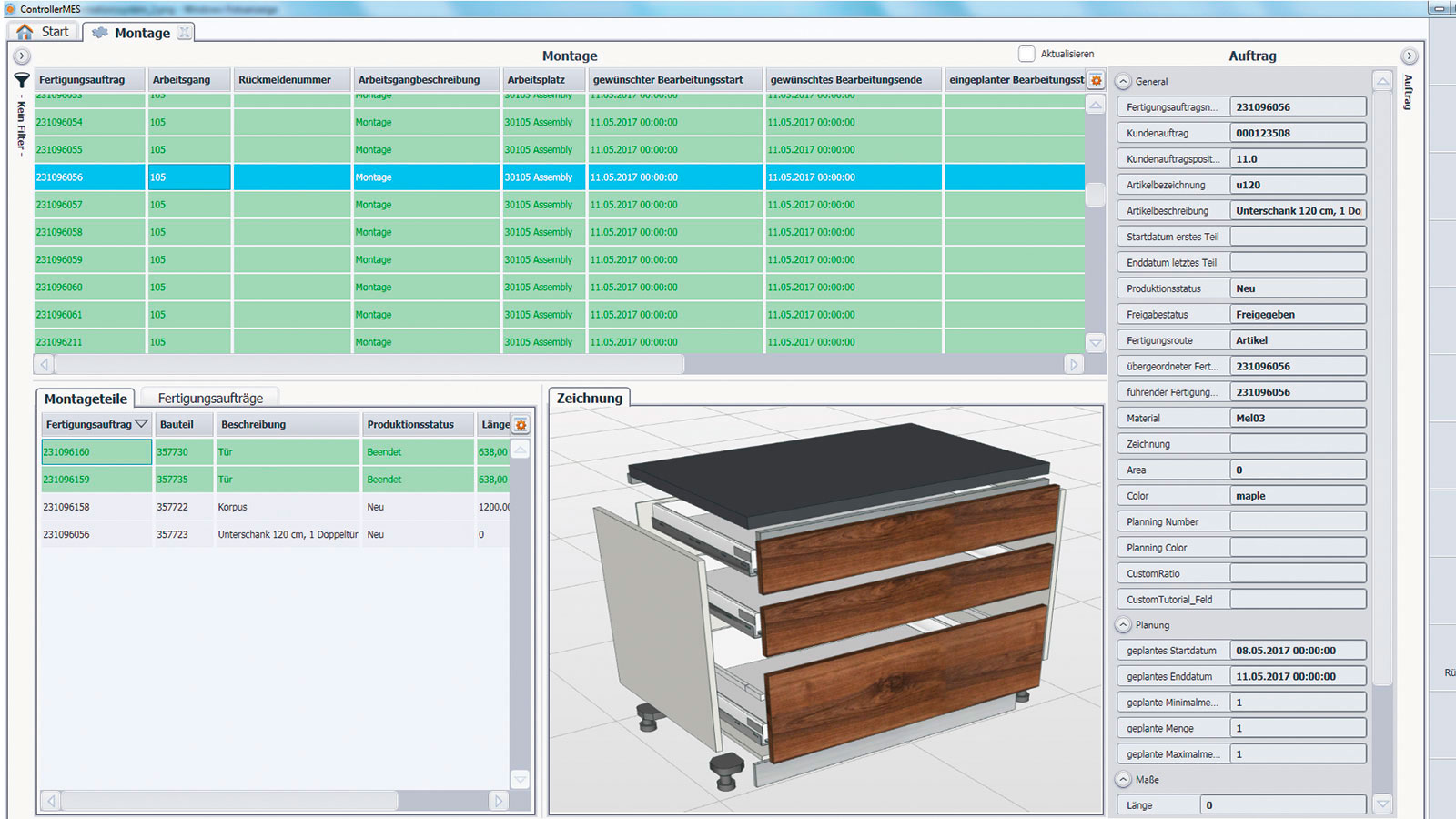

Im Zuge der Digitalisierung können Maschinen und Prozesse nicht mehr isoliert betrachtet werden. So auch bei Bosch. Zusammen mit der Investition in die Kantenbearbeitungsanlage hat Norbert Bosch in das Fertigungsleitsystem ControllerMES von HOMAG investiert. Erst damit wird es möglich, Konstruktions- und Stücklistendaten so aufzubereiten, dass alle nachfolgenden, teils automatisierten Prozesse an Maschinen und Handarbeitsplätzen individuell optimiert und organisiert werden können. Das modulare System bildet von der intelligenten Konfiguration der Produktionsdaten über die Produktionsplanung bis zur Vollständigkeitskontrolle nach der Endmontage alle Bereiche ab.

Norbert Bosch hat sich ControllerMES erstmals auf der LIGNA 2017 angesehen. Sein unbedingter Wunsch: „Ich wollte keinen Drittanbieter, sondern nur einen Systempartner, der mir alles aus einer Hand bietet. Ich habe mich dabei blind auf die HOMAG-Experten verlassen.“ In unserem Gespräch blickt er zufrieden zurück: „ControllerMES ist die erste Software, die mich von der ersten Sekunde an begeistert hat.“

Branchensoftware und CAD als Basis

Norbert Bosch setzt seit 1985 die Branchensoftware von OS Datensysteme ein. Das CAD-System Imos nutzt er seit 2004, aktuell in der neuen Version Imos iX. Im Bereich der Arbeitsvorbereitung gehen die Aufträge zwei Wege: Standardteile (beispielsweise Schränke mit variablen Abmessungen, Konferenztische in definierten Größen etc.) werden ausschließlich über OSD abgewickelt. Wird es hingegen individuell, ist Konstruktion mit Imos iX angesagt. Ist ein Auftrag fertig geplant, werden die Daten schließlich an ControllerMES übergeben. Bei Bosch kommen aktuell rund 95 % der Daten aus OSD, der Rest aus Imos iX.

Ein echter Quantensprung

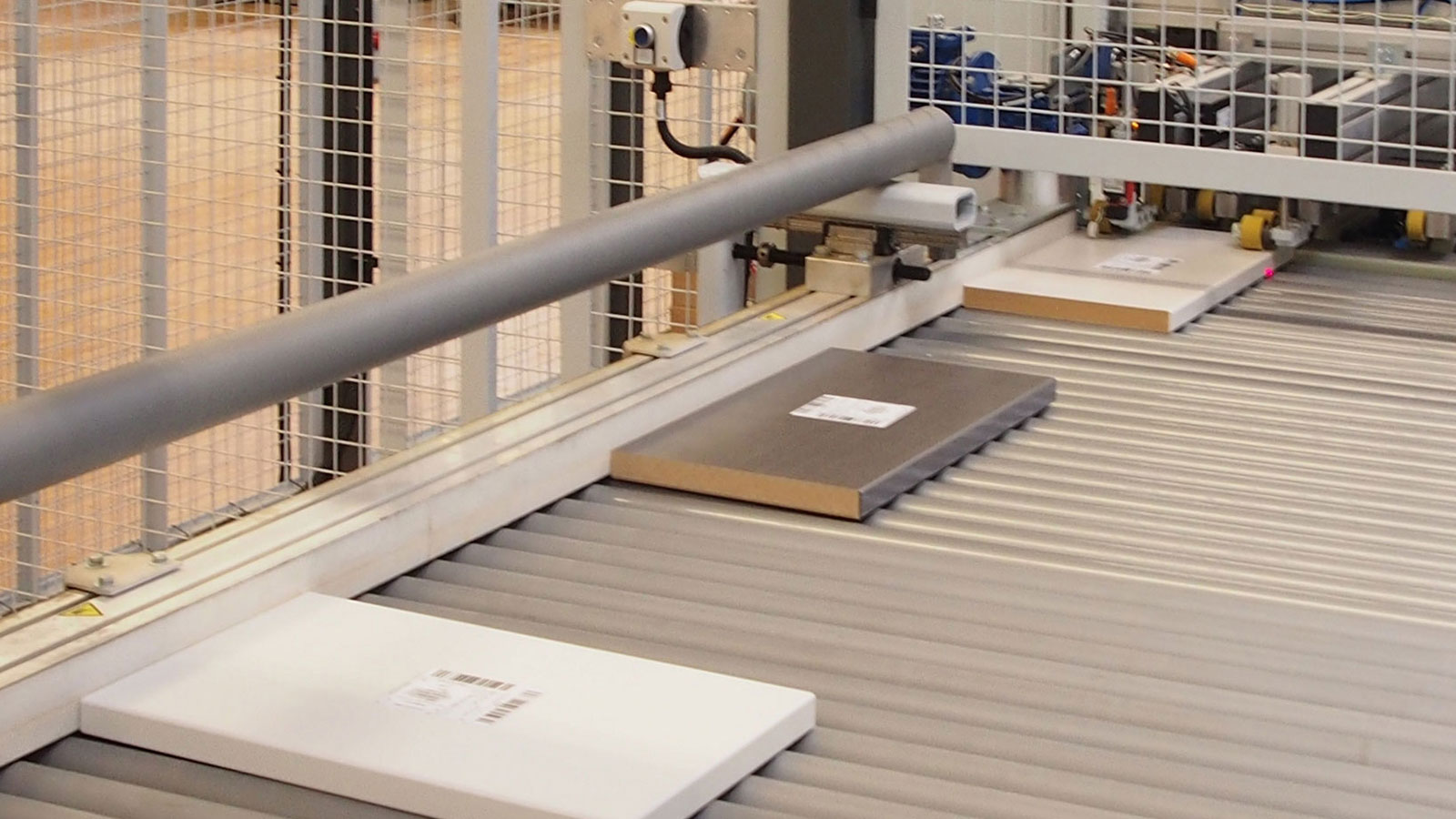

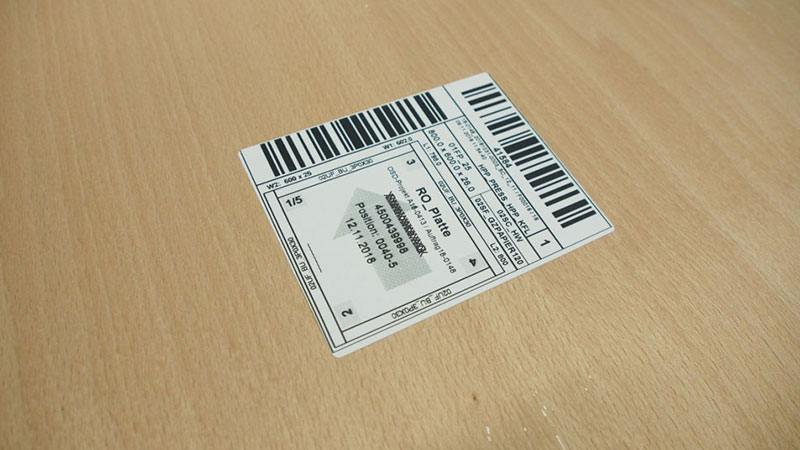

Dann ist intelligentes Datenhandling in ControllerMES gefragt. Das Fertigungsleitsystem versorgt die Zuschnittoptimierung mit Daten, generiert die für den Etikettendruck, die Kanten- und CNC-Bearbeitung erforderlichen Datensätze und vergibt eindeutige Bauteilnummern, sogenannte Unique-Part-IDs. Nur mit diesen Informationen kann beispielsweise die automatisierte Kantenbearbeitung überhaupt erst erfolgen. Auch werden die Daten für das Richten der Furniere und den Druck der zugehörigen Etiketten generiert.

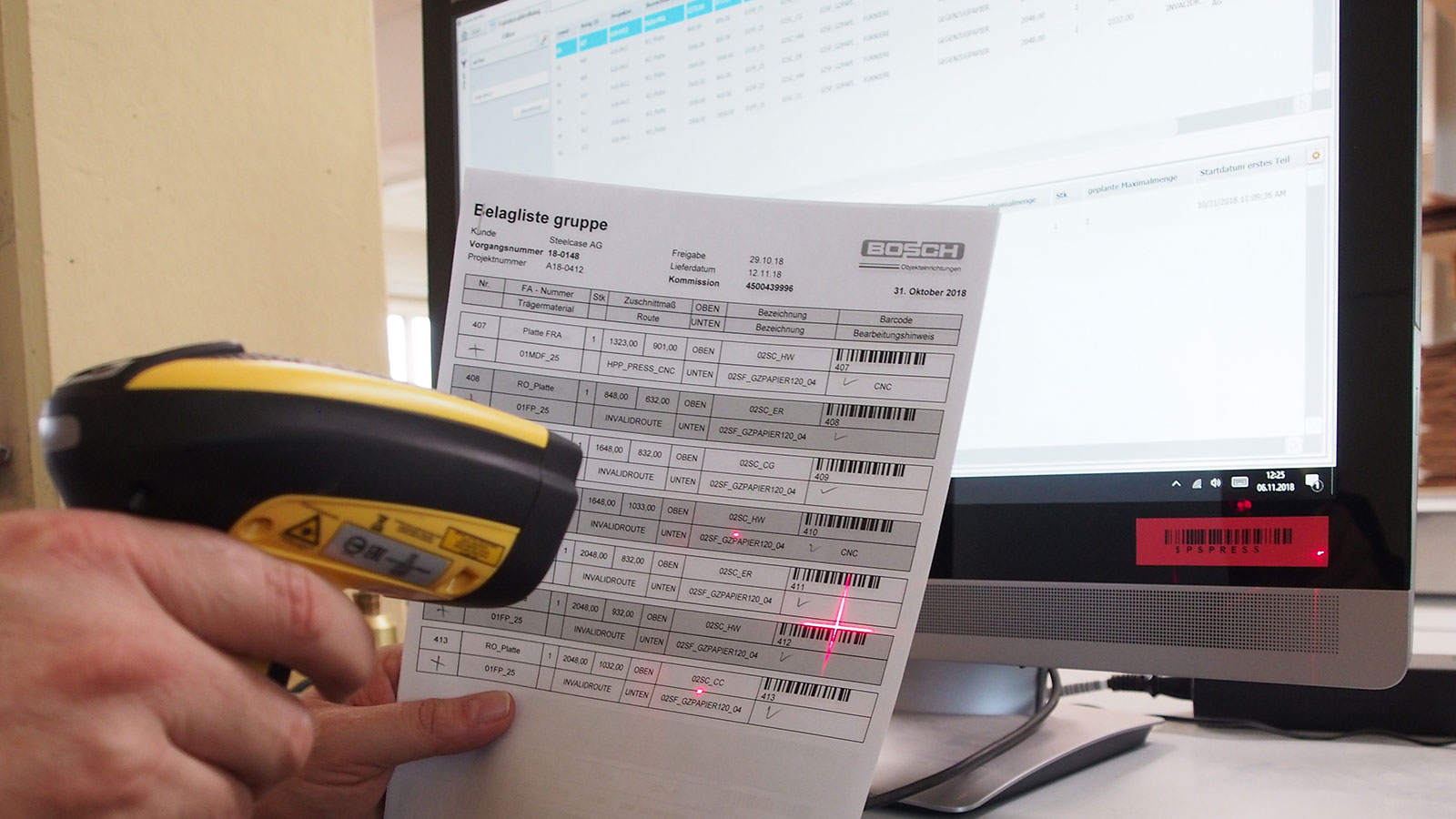

An den beiden CNC-Bearbeitungszentren startet der Scan der Teileetiketten unmittelbar die entsprechende Bearbeitung. Und an den Handarbeitsplätzen stellt das Fertigungsleitsystem exakt und grafisch unterstützt nur diejenigen Informationen zur Verfügung, die dort auch tatsächlich benötigt werden.

Wenn man bedenkt, dass bei Bosch bis vor gut einem halben Jahr noch Teiledaten manuell in Excel eingegeben und so in die Produktion gegeben wurden, sind die jüngsten Investitionen ein echter Quantensprung.

Hochflexibel in die Zukunft

Mit den Investitionen in Maschinentechnologie und Fertigungsleitsystem sieht Norbert Bosch sich gut für die Zukunft gerüstet. Er hat die Kapazität, Qualität und Wirtschaftlichkeit spürbar gesteigert. Auch in Sachen Flexibilität hat er nochmals eine Schippe draufgelegt.

Der agile Schreinermeister hat viel geschafft, aber auch noch jede Menge vor: „Stillstand ist Rückschritt und wir schauen immer nach vorne. Die nächsten konkreten Projekte sind bereits in der Schublade. Mal sehen, was unsere eigenen Ideen und der Erfindergeist von HOMAG gemeinsam noch alles hervorbringen. Ich bin sicher: Da geht noch was …“

ControllerMES im Kurzporträt: Durchgängiger Daten- und Informationsfluss

ControllerMES ist das Fertigungsleitsystem der HOMAG Group. Es ermöglicht einen durchgängigen Informationsfluss innerhalb der Fertigung und bietet gleichzeitig die Möglichkeit der hochgradig digitalisierten Produktionsplanung und -organisation. Die Daten werden dabei zunächst in einem ERP- und/oder CAD-System erzeugt, an ControllerMES übergeben und dort für alle weiteren Bearbeitungen bzw. Prozesse intelligent organisiert bzw. aufbereitet. Etiketten mit Barcodes ermöglichen dann die eindeutige Identifikation eines jedes Bauteils – vollkommen egal, wo es sich in der Produktion befindet. Darüber hinaus werden die benötigten Maschinendaten durch das Einlesen des Barcodes an der jeweiligen Maschine (z. B. Zuschnitt, Kantenbearbeitung, CNC) bereitgestellt. Durch die flexible Gruppierung von Aufträgen in der Losbildung und die nahtlose Kommunikation mit der Zuschnittoptimierung Schnitt Profi(t) wird der Verschnitt reduziert. Über den gesamten Produktionsprozess ist der Fortschritt der Aufträge im ControllerMES einsehbar. So ist auf einen Blick sichtbar, ob die einzelnen Komponenten zur Montage bereitstehen oder ausgeliefert werden können. Und sollte ein Teil schnell nach gefertigt werden müssen, unterstützt ControllerMES mit einer entsprechend vorgedachten Logik.

„ControllerMES ist die erste Software, die mich von der ersten Sekunde an begeistert hat.“Norbert Bosch, Walter Bosch GmbH

Mehr über Walter Bosch GmbH

2002 hat Norbert Bosch den 1954 gegründeten Betrieb von seinem Vater Walter übernommen. Er ist spezialisiert auf den Innenausbau und die Kompletteinrichtung für Banken, Büros, Laden- und Hoteleinrichtungen sowie den hochwertigen Möbel und Innenausbau im Privatbereich.

Die beiden wichtigsten Standbeine des Fertigungsspezialisten mit Sitz im mittelfränkischen Rühlingstetten sind Hotel- und Objekteinrichtungen und die Produktion von Zulieferteilen für die Möbel industrie sowie für Kollegen aus dem Schreinerhandwerk.

www.wabo.de