Gestiegene Material- und Handwerkerpreise, neue Bauvorschriften und steigende Anforderungen an den Energiestandard haben das Bauen in den letzten Jahren kontinuierlich verteuert. – In einem Maß, dass es trotz guter Auftragslage schwieriger wird, gestiegene Kosten an Bauherren weiterzugeben.

Eine Möglichkeit, ihre Marktposition in dieser angespannten Situation zu verbessern, liegt für Holzbauunternehmen in der Aktivierung von Kostensenkungspotentialen durch Steigerung ihrer Effizienz. Ein Weg, der sich auch dann als erfolgversprechend erweisen dürfte, falls der momentane Bauboom wegen einer konjunkturellen Eintrübung wieder abflacht.

Auch Xaver A. Haas, Geschäftsführer der Haas Fertigbau GmbH in Falkenberg, ist bei guter Auftragslage mit Preissteigerungen im Baubereich konfrontiert. Hinzu kommt eine Verlängerung der Projektzyklen, die für sein Unternehmen, das an drei Standorten einen Umsatz von 200 Mio. Euro erwirtschaftet, einen zusätzlich erhöhten Aufwand und weitere Zusatzkosten bedeutet.

An die Kunden – rund 65 Prozent aus dem Ein- und Zweifamilienhausbau, 30 Prozent aus dem Gewerbe-/ Industriebau und Wohnbau, 10% Landwirtschaftsbau, 5 Prozent Zimmereien, denen man Bauteile und komplette Bausätze liefert – möchte Haas diese Kostensteigerungen nicht weitergeben. Deshalb versucht er sie in allen Firmenbereichen durch eine Erhöhung der Effizienz abzufedern.

Einen besonders großen Schritt in diese Richtung hat das Unternehmen 2018 gemacht, als es seine komplette Wandelementfertigung automatisierte. Xaver A. Haas: „Seither produzieren wir mit einem Stamm von 62 Mitarbeitern in zwei Schichten eine Stückzahl an Wandelementen, für die wir nach der alten Produktionsweise etwa 100 Mitarbeiter in einem Dreischichtmodell benötigt hätten.“

Fertigungslinie mit Höhenversatz

Diese alte Produktionsweise war überwiegend von manuellen Arbeitsgängen geprägt. Das Riegelwerk wurde bereits teilweise von Automaten zugeschnitten, alle anderen Arbeitsgänge erledigten die Haas-Mitarbeiter von Hand. Eine Produktionsweise, mit der das Fertighausunternehmen an seine Grenzen stieß, weshalb man sich zur Investition in eine automatisierte WEINMANN-Fertigungslinie entschloss.

Die alte Halle konnte man in Falkenberg auch danach weiter nutzen, musste sie allerdings verlängern und in einigen Details anpassen. Ein durch die Hanglage verursachter Höhenversatz sorgt dabei für einen besonderen Showeffekt, den man durch eine Aussichtsplattform für die Kundschaft in Szene setzt.

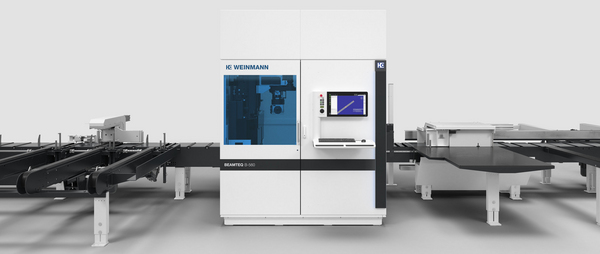

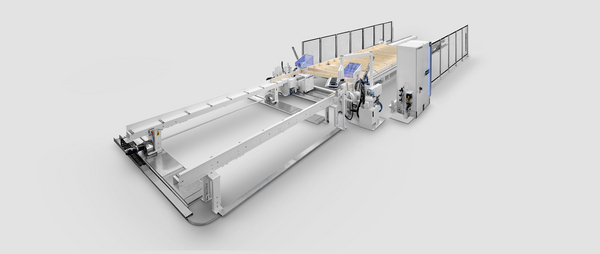

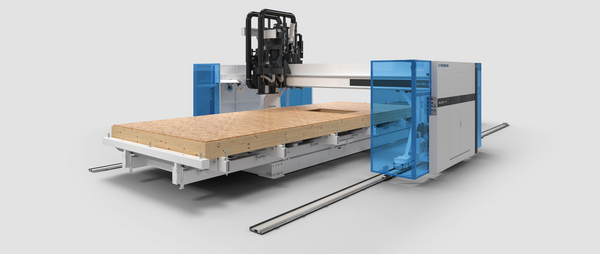

Von dort hat man einen guten Überblick über die neue Fertigungslinie des Unternehmens: Eine WEINMANN BEAMTEQ B-560-Abbundmaschine mit vollautomatischer Beschickung, eine FRAMETEQ F-700 Riegelwerkstation, schließlich eine Multifunktionsbrücke WALLTEQ M-380 mit zwei Arbeitstischen, auf denen die erste Beplankungslage der Elemente mit Vakuum-Plattenhebern aufgelegt und vollautomatisch bearbeitet wird.

Es folgt ein verfahrbarer Wendetisch, mit dem die Elemente nach dem Wenden in eine nächste, parallel verlaufende Tischreihe wechseln, die aus vier weiteren WEINMANN-Tischen und einer zweiten WALLTEQ M-380 besteht.

Die damit verbundene Redundanz der Bearbeitungsmöglichkeiten ist durchaus beabsichtigt. Xaver A. Haas: „Dank Mehrfachbestückung können wir in Spitzenzeiten problemlos den Durchsatz erhöhen und Bottlenecks vermeiden.“

1000 Mitarbeiter aktiv

Eine zusätzliche Kapazitätssteigerung entsteht dadurch, dass Arbeitsgänge wie die Montage der Außendämmung auf eine dritte parallele Tischreihe ausgegliedert sind: Während Innenwände die zweite Reihe geradlinig vom Wendetisch bis zum verfahrbaren Aufstelltisch für den Abtransport durchlaufen, wandern Außenwände – ebenfalls über einen seitlich verfahrbaren Tisch – nach der Bearbeitung durch die Multifunktionsbrücke zur Außenwandlinie.

An deren Ende werden auch sie vom Aufstelltisch aufgenommen und weitertransportiert. Der besteht aus einer LKW-Hebebühne, die den Tisch samt Element aufnimmt und vier Meter nach unten in den tieferen Hallenteil transportiert. Dort befinden sich neben Sondertischen eine Putz- und eine Fenstereinbaustation sowie zwei Wandlager mit einer Gesamtkapazität vom 3000 m².

Neben dem Aufstelltisch werden zwei Verteilwagen eingesetzt, um die Elemente zu den verschiedenen Stationen und zum Verladen zu transportieren.

Am Standort Falkenberg produziert Haas derzeit 320-350 Wohneinheiten. Insgesamt kommt das Unternehmen mit rund 1000 Mitarbeitern auf eine Stückzahl von 650 Häusern, hinzu kommen 100 Gewerbe- und Industriebauten, 400 Landwirtschaftsbauten, 10 Wohnbauprojekte und rund 500 B2B-Aufträge von Zimmereien.

Gründe für die Automatisierung

Fragt man Xaver A. Haas nach den Motiven für die Umstrukturierung, kommt er zunächst auf das Thema Qualität zu sprechen: „Die Fertigungslinie garantiert uns eine gleichbleibend hohe Qualität in hoher Präzision, die sich auch in der Montage bemerkbar macht – entsprechende Feedbacks bekamen wir sehr schnell von unseren Mitarbeitern auf der Baustelle. Das heißt nicht, dass unsere Häuser früher schlechter waren, aber wir haben heute weniger Nacharbeiten in der Montage und dementsprechende Zeitgewinne.“

An Punkt zwei rangiert für Haas das Thema Flexibilität – verständlich, betrachtet sein Unternehmen die automatisierte Fertigung doch als Investition in die Zukunft, in der man neben den Ein- und Zweifamilienhäusern auch den Gewerbe-, Industrie- und Wohnungsbau als interessante Wachstumsmärkte sieht.

Um private wie gewerbliche Kunden bedienen zu können, muss die Fertigungslinie verschiedenste Elementhöhen bis 3,50 m produzieren können. Während sie flexibel die unterschiedlichsten Bauaufgaben abarbeitet, hat das Unternehmen parallel eine umfassende Standardisierung der Wandaufbauten, konstruktiven Details und Prozesse eingeläutet: „Nur so lassen sich Standardisierungseffekte in einem Markt nutzen, in dem Entwürfe und Grundrisse weitgehend individualisiert sind“, erläutert Xaver A. Haas: „Im Grunde bauen wir heute nur Unikate.“

Probleme Fachkräftemangel

Konstruktiv sind diese Unikate so weit standardisiert, dass man in der Regel mit sechs Holzquerschnitten bei allen Bauaufgaben auskommt. „Ausnahmen sind in Einzelfällen möglich, etwa wenn der Brandschutz eine zusätzliche Beplankungslage erfordert oder aus statischen Gründen ein Sonderstiel oder Stahlträger in die Wand integriert werden muss. Auch Außendämmungen sind variabel.“

Ein weiteres wichtiges Argument für die Automatisierung war das Thema Fachkräftemangel: „Einerseits sind wir mit einer ländlichen Struktur gesegnet, in der es viele gute Leute mit hand¬werklicher Qualifikation gibt, andererseits haben wir starke Wettbewerber auf dem Arbeitsmarkt und tun uns schwer, ausreichend Leute in passender Qualität zu bekommen.“

Ziel der Investition war es deshalb nie, Personal zu reduzieren und kostengünstiger zu produzieren. Es ging vielmehr darum, die Effizienz jedes Mitarbeiters in der Produktion durch Automatisierung zu steigern und so die Kapazität der Fertigung mit dem alten Mitarbeiterstamm zu erhöhen. Nur so war seit der Neuinvestition eine Steigerung von 35 Prozent in der Wandfertigung möglich, obwohl der Personalstand nur leicht gestiegen ist.

Etliche Mitarbeiter haben sich im Zuge dieser Entwicklung weiterqualifiziert und sind in die Arbeitsvorbereitung gewechselt. Dort gibt es heute die stärksten Zuwächse, Personal wird in Falkenberg auch weiterhin gesucht.

Dabei kann das Unternehmen heute für sich ins Feld führen, dass man bei der Umstrukturierung ein besonderes Augenmerk auf ergonomische Arbeitsplätze gelegt hat, dass der Krankenstand dank Hebewerkzeugen, angenehmen Arbeitshöhen etc. gesunken ist, dass man heute in Falkenberg in hellen großzügigen Hallen an modernen Maschinen arbeitet. Insofern hat die Automatisierung auch die Attraktivität der Haas Fertigbau GmbH als Arbeitgeber erhöht.

Erhöhung der Wettbewerbsfähigkeit

Auch Kunden sind von der neuen Fertigungskultur sehr angetan. Private Bauherren beobachten und fotografieren von der Aussichtsplattform die Produktion ihrer vier Wände. Die moderne Produktionsweise gibt ihnen dabei die Sicherheit, dass ihr Haus in hoher Qualität geliefert und montiert wird. Besonders wichtig ist diese Sicherheit für Investoren und Gewerbekunden, deren geschäftliche Existenz nicht selten am reibungslosen Ablauf eines Bauprojekts hängt.

Xaver A. Haas: „Viele fragen uns schon am Telefon nach einer industriellen Fertigung, weil damit auch eine Qualitätssicherung auf hohem Niveau, eine Digitalisierung der Planungsprozesse mit hoher Preis- und Terminsicherheit und eine reibungslose Baustellenabwicklung mit digitaler Unterstützung verbunden sind. Das gefällt Investoren und gibt uns einen handfesten Wettbewerbsvorteil.“

Zum Thema Wettbewerbsfähigkeit gehört für Xaver A. Haas aber auch, „dass wir Dank automatisierter Produktion den Markt überhaupt bedienen können. Also einerseits: Mit einer Fertigung, die alle unsere Geschäftsbereiche abbildet, mehr vorhandene Aufträge mitnehmen und dabei in neue Geschäftsbereiche wie den Wohnungsbau vorstoßen. Und andererseits Bauteile liefern, die andere so nicht fertigen können. Bei den überhohen Wänden sind wir innovativ, sind die ersten, die sie auf einer derart flexiblen Anlage produzieren können, und auch wenn es anfangs einige Startschwierigkeiten gab, ist das eine richtige strategische Entscheidung.

Hätte ich die Produktion nicht umgestellt, hätte ich nicht genügend Leute und müsste Elemente teuer zukaufen – oder ineffizienter, weil mit mehr Nacharbeit produzieren. In beiden Fällen würde meine Wettbewerbsfähigkeit darunter leiden. So kann ich einen Teil meiner Kosteneinsparungen an meine Kunden weitergeben und über die Stellschraube der Effizienz Preissteigerungen teilweise abfedern.“

Umfassende Industrialisierung

Um hier alle Potentiale ausschöpfen zu können, hat sich die Haas Fertigbau GmbH umfassend industrialisiert. Ein einfaches Beispiel für den grundlegenden strukturellen Wandel sind dabei die Materialflüsse in der Produktion: „Früher ging jeder Mitarbeiter irgendwann neues Material holen, heute müssen wir dafür sorgen, dass das Material stets schon beim Mitarbeiter ist.“

Hinzu kommen umfassende Veränderungen im Bausystem, zu denen einerseits die bereits beschriebene Vereinheitlichung der Bauteile, andererseits die Entwicklung maschinenoptimierter Details gehören. So wurden zum Beispiel Dampfbremsen unter die zweite Beplankungsschicht verlegt, Anschlüsse umgestellt, Zuganker bereits im Riegelwerk gesetzt, und alle Bauteile bekommen eine Vielzahl an Ausschnitten, Ausklinkungen, Bohrungen, Fräsungen und Markierungen, die den Mitarbeitern auf der Baustelle die Montage erleichtern.

Auch die Beplankungslagen, früher teilweise erst auf der Baustelle angebracht, werden heute komplett im Werk montiert. Zu dieser Erhöhung des Vorfertigungsgrads gesellen sich andere, etwa der Einbau von Lüftungs- und Sanitärleitungen an den Tischen. In die überhohen Wände im Gewerbebau ist heute die Attika in der Regel schon integriert, während sie früher ein separates Bauteil war: „Für dessen Montage benötigten wir dann einen zusätzlichen Hub.“

Digitalisierter Bauprozess

Generell hat sich infolge der Umstrukturierung der Aufwand im Hausbau mehr in Richtung Planungsphase verschoben: „Der gesamte Bauprozess wurde im Zuge der Umstrukturierung digitalisiert, so dass wir heute eine industrielle Baufirma mit hoher Prozesssicherheit sind.“ Dies betrifft unter anderem die Arbeitsvorbereitung, zu deren Aufgabenbereichen heute nicht mehr nur das Erstellen von Zeichnungen, sondern auch die Optimierung von Wänden, die Vorbereitung von Maschinendaten, das Nesting und die Synchronisierung von Schnittstellen gehört.

Hohe Qualifikation

Hinzu kommen die Datengenerierung für die Umlaufsteuerung von Granit und für die Fertigung von Multiwänden über bis zu drei Bauvorhaben.

Von den Mitarbeitern wird dabei eine hohe Qualifikation und Perfektion gefordert, weil Änderungen am Arbeitstisch kaum mehr möglich sind. „Früher hatte ich einen Zimmermeister am Tisch, der sich den Plan angeschaut hat und wusste, wie jedes Detail am besten umgesetzt werden konnte“, erläutert Xaver A. Haas. „Dabei wurden Fehler aus der AV quasi nebenbei korrigiert. Heute zwingt uns die Maschine, einen exakten Datensatz für jedes Detail zu erstellen, was uns andererseits die Chance eröffnet, durch Standardisierung der Details Aufwand und Kosten zu sparen.

So gesehen passt die Maschine hervorragend in unsere Neuausrichtung als Unternehmen, denn sie ermöglicht uns, als effizientes, wettbewerbsfähiges Unternehmen den Einfamilienhausbau weiter auszubauen, neue Regionen zu erschließen und im Wohn- und Gewerbebau höhere Umsätze zu machen. Dabei können wir Spitzen hervorragend abfedern und sind auch für den Fall einer sich eintrübenden Konjunktur bestens gerüstet.“

Ein Artikel des Fachmagazins mikado, Ausgabe 10.2019. Hier lesen Sie den kompletten Artikel.

„Wir haben heute weniger Nacharbeiten in der Montage und somit Zeitgewinne.“Xaver Haas, Haas Fertigbau GmbH

Haas Fertigbau GmbH

Haas ist ein Familienunternehmen in der Fertigbaubranche, das seit über 40 Jahren im gehobenen Segment Einfamilienhäuser, Gewerbe- und Industriebauten sowie landwirtschaftliche Bauten in Holz- und Hybridbauweise als Teil- oder Komplettanbieter plant, produziert und errichtet, aber auch neue Geschäftsbereiche, wie Bausätze für Zimmereien und Bauunternehmen sowie Wohnbau erschließt. Das Unternehmen ist mit Gesellschaften in Deutschland, Österreich und Tschechien regional verwurzelt.

Webseite