In ersten Teil dieses Artikels haben unsere Software-Berater Klaus Fickler und Luca Föhn Praxistipps für KMU und industrielle Fertiger zur Softwareauswahl gegeben. Im zweiten Teil unserer Mini-Serie berichten nun Professorin Holly Ott von der Fakultät Holztechnik der Technischen Hochschule Rosenheim und Klaus Fickler über ein gemeinsames Software-Projekt bei der Möbelfabrik Rudolf in Hessen. Das Projektteam unterstützte das Familienunternehmen bei der Auswahl eines neuen ERP-Systems, das künftig die Software LIGNOS-M ersetzt.

Mittelständische Möbelhersteller in Deutschland stehen seit Jahren vor der Herausforderung, ihre Produktion an die Nachfrage nach hochgradig individualisierten Möbeln anzupassen. Die Kunden verlangen zunehmend nach Individualität und neuen Trends. Viele Möbelhersteller erkennen das Potenzial, einen modisch geprägten Markt zu bedienen. Das gegenseitige Verständnis von Markt und Hersteller führt dazu, dass die Produzenten einen ständigen Strom neuer Kollektionen aufrechterhalten und eine wachsende Auswahl an Veredelungen und Varianten anbieten müssen. Dadurch treten sie in Konkurrenz mit hochstandardisierten Unternehmen, deren Geschäftsmodell auf einem begrenzten Sortiment und modularisierten, preiswerten Möbelstücken beruht. Die hochstandardisierten Möbelhersteller fertigen häufig an kostengünstigeren Produktionsstandorten, wie beispielsweise in Ost-Europa. Viele deutsche Mittelstandproduzenten setzen daher verstärkt auf Qualität, Individualisierung und Nachhaltigkeit, um mit den günstigen Preisen konkurrieren zu können.

Ein solches "Mass Customization"-Modell erfordert es, einzelne Komponenten schnell und effizient zu fertigen, um kundenspezifische Aufträge termingerecht zu liefern. In den letzten 10 Jahren haben viele KMUs die wichtige Entscheidung getroffen, ihre Lagerhaltung zu reduzieren und auf eine Losgröße-1-Produktion umzustellen. Das erfordert eine flexible Produktion und komplexe Material- und Informationsflüsse. Die Auswahl der Softwaresysteme, die diesen Wandel und die zukünftigen Entwicklungen für KMUs unterstützen sollen, prägen das Unternehmen maßgeblich: Vom Kunden bis zum Mitarbeiter, vom Auftragseingang bis an die Maschine, von der Produktion über die Montage zum Versand – eine neue Software kann die Unternehmensprozesse digitalisieren und beschleunigen. Oftmals gehen KMU auf Software-Suche, ohne dabei die vielfältigen und zum Teil komplexen Prozesse in ihrem Unternehmen gesamthaft zu berücksichtigen. Insbesondere die vor- und nachgelagerten Prozesse werden dabei oft vernachlässigt. Dadurch schnellen die Projektkosten in die Höhe und der Kommunikationsaufwand, zum Beispiel mit den Mitarbeitern, wächst. Wie man Schritt für Schritt zur richtigen Software gelangt, die das Unternehmen voranbringt, lesen Sie im ersten Teil dieses Artikels in Ausgabe 04. Bei einem solchen Auswahlprozess eines neuen ERP-Systems haben Holly Ott und Klaus Fickler die Möbelfabrik Rudolf und Sohn begleitet.

Tradition trifft Zukunft: Die Möbelfabrik Friedrich Rudolf und Sohn aus Hessen

Die Möbelfabrik Friedrich Rudolf und Sohn mit Sitz in Schlüchtern (Hessen) besteht seit über 125 Jahren und wird heute in vierter Generation von Karl Friedrich Rudolf geführt. Seit 1895 stellt die Möbelfabrik individuelle Wohnlösungen für das Leben auf kleinem Raum her. Über 120 Mitarbeiter gehören zum Unternehmen, das besonderen Wert auf nachhaltige Produkte und Fertigungsprozesse legt. So verwendet der Möbelhersteller zum Beispiel Lacke auf Wasserbasis und setzt auf kurze Lieferwege und eine Produktion in Deutschland. In den letzten Jahren wurde in neue Maschinen und Fertigungssoftware investiert und die Umstellung der Fertigung auf Losgröße 1 angestoßen. Zum Produktportfolio zählen heute Jugend-, Apartment-, Dielen-, Objekt- und Home Office Möbel aus Holzwerkstoffen, die vorwiegend im deutschsprachigen Raum über Fachhändler vertrieben werden. Die Produktqualität und Fertigungsstandards werden regelmäßig unabhängig geprüft und zertifiziert. Das Unternehmen trägt unter vielen weiteren Auszeichnungen das Klimalabel „Klimaneutraler Möbelhersteller“ und das „Goldene M“ der DGM (Deutsche Gütegemeinschaft Möbel).

Mit der Abkündigung von LIGNOS-M im Jahr 2018 hat die Firma Rudolf ihren Datenfluss neu bewertet und die Möglichkeiten für ein Ersatz-ERP-System geprüft. Das ERP-System LIGNOS-M war seit 1986 bei der Firma Rudolf im Einsatz. Das System war speziell für die Möbelproduktion entwickelt worden und ermöglichte es, für jedes produzierte Teil eine begrenzte Anzahl an Varianten zu speichern. Das Ziel des gemeinsamen Software-Projekts mit Schuler Consulting und der TH Rosenheim bestand darin, ein ERP-System zu finden, das LIGNOS-M ersetzen kann. Durch die Kooperation der TH Rosenheim und Schuler Consulting profitierte die Möbelfabrik Rudolf hierbei vom gebündelten Branchen-Know-How aus Forschung, Industrie und über 60 Jahren Beratungskompetenz in der internationalen Holz- und Möbelbranche.

Die IST-Situation verstehen: Eine neue Lösung für LIGNOS-M

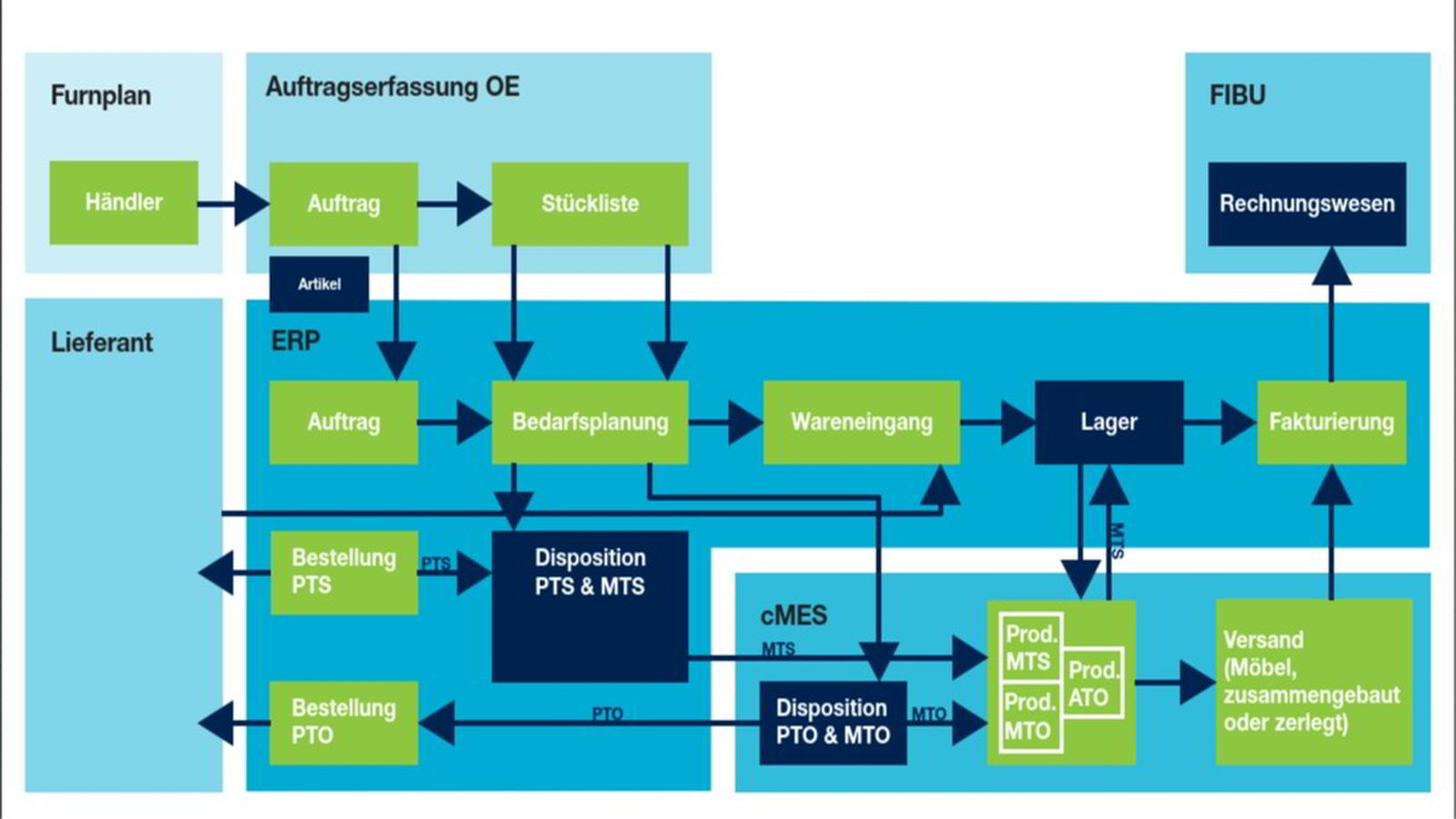

Zu Beginn des Projekts stand die Analyse der IST-Situation im Vordergrund. Hierzu betrachtete das Team die derzeitige Prozesslandschaft der Firma Rudolf und analysierte den Informationsfluss von der Auftragsgewinnung mit Hilfe von Furnplan bis zur Anlieferung beim Kunden. In einem Flow-Chart (Abb. 1) visualisierten sie den Weg der Daten über die verschiedenen IT-Systeme vom Auftragseingang bis hin zum Versand. Dadurch wurde sichtbar, welche Schnittstellen das derzeitige ERP-System zu anderen Software-Systemen wie zum Beispiel zum Fertigungsleitsystem ControllerMES (HOMAG) oder zu anderen, nicht produktionsbezogenen Arbeitsschritten, wie der Finanzbuchhaltung, hat.

Bei dem Möbelhersteller mit hochvarianten Produkten war hier insbesondere die Verwaltung der Artikelkomponenten und die Auftragserfassung relevant: Zur Handhabung der Varianten werden die Aufträge mit der HOMAG Lösung OE („Order Entry") erfasst. Hierbei wird jeder Artikel eines Kundenauftrages mit seinen spezifischen Merkmalen (Abmessungen, Farbe, Griffe, Kanten, etc.) im System erfasst. Dabei generiert die Software zur Auftragserfassung aus einer Maximalstückliste die kundenspezifische Stückliste. Eine Tourenplanung berücksichtig den Liefertermin und den Kundenwunsch; danach wird die Produktion optimiert geplant. Der Kundenauftrag inklusive der Artikelpositionen und der spezifischen Stücklisten wird dann automatisch in LIGNOS-M übertragen, das eine Auftragsbestätigung an den Kunden erzeugt. LIGNOS-M ist in der Lage, fünf Varianten pro Teil über eine Teileidentifikationsnummer zu verfolgen und mit seinen Merkmalen abzubilden.

Angesichts der großen Auswahl an Farben, Griffen und Maßen kann ein einziger Schrank der Möbelfabrik Rudolf Tausende Varianten haben. Das ist eine große Herausforderung für die Abwicklung des Material- und Informationsflusses. Bei der Vielzahl an Kombinationen von Farben und Maßen werden nur häufig-laufende Teile auf Lager produziert, alle anderen Teile werden kundenspezifisch gefertigt, zu einem kommissionsbezogenen Auftrag zusammengeführt und ausgeliefert. Die Möbelfabrik Rudolf zieht dazu in ihrer Produktion sowohl Make-to-Stock- (MTS, Starkläufer) als auch Make-to-Order- (MTO, Schwachläufer) Modelle in Betracht. Für MTS-Teile, die regelmäßig und in hohen Stückzahlen produziert oder eingekauft werden, wird ein automatisiertes Hochregallager vor Ort verwaltet. Das ERP-System zeigt jederzeit die aktuellen Bestände aller MTS- und Purchase-To-Stock-(PTS)-Teile beziehungsweise die zur Verfügung stehende Bestandsreichweite an. Diese werden in entsprechenden Losgrößen „stapelweise“ gefertigt, eingekauft und eingelagert. Die Schwachläufer werden entweder im MTO-Modell gefertigt oder Purchase-To-Order (PTO) beschafft.

Somit bestehen zwei Prinzipien in der Disposition: Die MTS-Teile werden mit definierten Losgrößen gefertigt, die PTS-Teile in größerer Menge beschafft. Die MTO-Teile werden in der exakten auftragsspezifischen Stückzahl gefertigt, die PTO-Teile einzeln beschafft. Außerdem unterliegt die MTO-Fertigung und die PTO-Beschaffung dem Regelkreis „Tourenterminierung“. Aus Fertigungssicht gibt es folglich zwei Fertigungswege in der Produktion. Die MTS- und MTO-Teile laufen über zwei unterschiedliche Anlagen, deren Fertigungsdokumente entsprechend getrennt aufgebaut werden müssen. Vor der Montage müssen die MTS-, MTO-, PTS- und PTO- Bauteile und Beschläge entsprechend kommissioniert werden. Auf dieser Basis erfolgt dann die auftragsbezogene Montage (ATO = Assembly-To-Order) sowie das Zusammenstellen der Packstücke (RTA = Ready-To-Assemble).

Neunzig Prozent der Varianten und mengenmäßig circa die Hälfte der Teile besteht aus Losgröße-1-Teilen, die individuell für den Auftrag rechtzeitig zum Liefertermin gefertigt werden. Beide Fertigungsverfahren haben bei der Möbelfabrik Rudolf eine Berechtigung. Die Herausforderung für den mittelständischen Produzenten besteht darin, die unterschiedlichen Fertigungsverfahren miteinander zu kombinieren und ihre Abwicklung über die IT-Systeme zu synchronisieren. Um den Produktionsprozess bei Rudolf zu starten, müssen die Auftragsinformationen in die IT-Systeme des Unternehmens übertragen werden, wie im Flow Chart dargestellt.

Das Beispiel der Möbelfabrik Rudolf verdeutlicht, dass die IT-Landschaft eines Unternehmens die Individualität der Produktion und der Produktpalette unterstützen muss. Bei der Firma Rudolf gelingt das durch die Anbindung ihres ERP-Systems an das OE und das Fertigungsleitsystem cMES, das modular erweitert werden kann und mit dem Unternehmen „mitwächst“. Zur Herstellung hochvarianter Möbel ist dies eine solide Lösung für die Möbelfabrik Rudolf.

Lastenheft-Erstellung: Anforderungen an das neue ERP-System

Eine wesentliche Anforderung an das neue ERP-System besteht darin, den bisherigen Informationsfluss zu sichern. Das bedeutet, zu gewährleisten, dass alle Daten an den Schnittstellen aus vorgelagerten IT-Systemen ins ERP-System gelangen und an nachgelagerte Systeme weitergegeben werden. Da das ERP-System mit vielen anderen IT-Systemen verbunden ist, benötigt man hierzu fundierte Kenntnisse über die derzeitige Software-Landschaft sowie über mögliche künftige Entwicklungen des Unternehmens, zum Beispiel zur Fertigungsphilosophie.

Im konkreten Fall bei der Möbelfabrik Rudolf ist insbesondere die Verwaltung der Artikelkomponenten relevant. Mit LIGNOS-M war es möglich, die Varianten im ERP-System zu speichern und folglich direkt zu sehen, welches Teil als MTO/PTO und welches Teil als MTS/PTS produziert beziehungsweise eingekauft wird. Ohne ein varianten-fähiges ERP-System werden die MTO-Teile aus dem OE direkt an das cMES übergeben und nicht im ERP-System erfasst. Da jedes Bauteil in OE über seine Variante beschrieben und diese Information in einer Sonderstückliste gespeichert wird, stellte sich für die Firma Rudolf die zentrale Frage, ob das neue ERP-System alle Varianten abbilden können muss, wenn bereits variantenfähige Software im Einsatz ist.

Da alle Varianten bereits über OE und cMES abgebildet werden können, kann mit einem nicht-variantenfähigen ERP-System eine zeit- und kostenintensive doppelte Datenpflege vermieden werden. Aus einer Kosten- und Aufwandsperspektive betrachtet, ist es nachhaltiger, vorhandene Datenmodelle zu verwenden. In der Produktionsplanung ist die Information darüber, ob ein Teil als MTO oder MTS-Teil gefertigt wird, entscheidend, um flexibel auf die Anforderungen des Marktes zu reagieren. Ein Teil, das heute in kleinen Mengen eingekauft oder gefertigt wird (PTO/MTO), kann durch eine erhöhte Nachfrage morgen zu einem Stark-Läufer „mutieren“, das nun auf Lager produziert wird. Gleiches gilt auch für Teile, die nicht mehr stark nachgefragt werden, sodass aus einem MTS-Teil ein MTO-Teil werden kann. Wie kann also diese Flexibilität für die Produktionsplanung mit zwei verschiedenen Fertigungsverfahren gewährleistet werden, ohne ein variantenfähiges ERP-System einzusetzen?

Da jede Variante in der Bauteil-Beschreibung in OE erfasst wird, kann mit der Anbindung des cMES und OE auch ohne ein varianten-fähiges ERP-System eine fließende Produktion gewährleistet werden. Die Beschreibung der Variante wird mit allen nötigen Informationen in einer auftragsbezogenen Sonderstückliste gespeichert. Diese Liste gibt Auskunft über die benötigte Menge einer Variante in einer bestimmten Zeit und kann als Entscheidungsgrundlage für die Produktionsplanung dienen. Somit kann man – auch ohne ein variantenfähiges ERP-System – auf Basis des bereits existenten Datenmodells in OE flexibel entscheiden, welchem Fertigungsweg ein Teil künftig folgt. Dies ist mit weniger Kosten und Aufwand verbunden, als in einem neuen variantenfähigen ERP-System ein neues Datenmodell für alle Varianten anzulegen.

Neben der optimalen Anpassung an die Fertigungsphilosophie ist bei der Auswahl eines neuen ERP-Systems für den Kastenmöbelhersteller ein zukunftsfähiges System wichtig, das den Anforderungskriterien möglichst weitgehend entspricht. Neben den „Hard Facts“ wie der Schnittstellen-Kompatibilität und dem Kostenrahmen, definierte das Projektteam im Lastenheft die „Soft Facts“, wie beispielsweise die Referenzen sowie die Beratungs- und Problemlösungskompetenz des potenziellen Software-Lieferanten.

Mit den gebündelten Informationen im Lastenheft begann nun die Suche nach möglichen Software-Anbietern. Bei der Markt-Recherche konnte das Projektteam die Vorauswahl auf potenzielle Anbieter, die gut zu den Anforderungen der Firma Rudolf passen, eingrenzen. Diesen Anbietern sendeten sie das Lastenheft zur Beantwortung. Alle angeschriebenen Lieferanten füllten das Lastenheft aus, sodass ein kleinerer Kreis für die nächste Bewertungsrunde, der Produktpräsentation, eingeladen wurde. Die finale Entscheidung für einen ERP-Anbieter steht zum Zeitpunkt der Erstellung des Artikels (Juni 2021) noch aus.

Heute schon an Morgen denken: Automatisierung und IT-Trends

Das neue ERP-System hat das Potenzial, die Firma Rudolf in vielerlei Hinsicht zu unterstützen – nicht nur in der komplexen Produktionslandschaft von MTS- und MTO-Teilen, die die Planung und Produktion für zwei völlig unterschiedliche Produktionswege verwalten muss. Dies erfordert parallele Produktionslinien, ein Lager für MTS-Teile und einen ausgeklügelten Kommissionierungsschritt, um die MTS- und MTO-Teile für die Montage zu kombinieren. Die Erstellung des Lastenheftes hat es der Firma ermöglicht, über ihre Prozesse und Abläufe nachzudenken und diese neu zu gestalten, um mit sinnvollen, vernetzten IT-Systemen schlanker und effizienter zu werden. Dies ermöglichte auch Überlegungen hinsichtlich der Digitalisierung von Prozessen, zum Beispiel zur besseren Datenerfassung aus dem Produktionsablauf sowie weniger Papier in der Produktion und der Verwaltung. Das neue ERP-System gibt der Möbelfabrik Rudolf mehr Individualisierungsmöglichkeiten und erhöht die Kommunikationsgeschwindigkeit zum Kunden.

Mit dem Software-Projekt hat die Möbelfabrik Rudolf einen weiteren wichtigen Schritt in Richtung Zukunft getan. Doch mit der Erneuerung des ERP-System noch nicht genug – die Inhaber setzen sich auch weiterhin mit der Unternehmensentwicklung auseinander und wollen das Familienunternehmen für die Zukunft rüsten. Denn sie wissen: Bei der Software-Auswahl sind nicht nur aktuelle Produkttrends zu beachten, sondern die Entwicklung von IT-Systemen selbst. So bieten beispielsweise Cloud-basierte Software-as-a-Service-Modelle zunehmend auch für die Möbelbranche mehr Flexibilität in der Anwendung und nutzungsbezogenen Abrechnung. Darüber hinaus beschäftigt die Firma Rudolf die Frage, wie sich das Thema Nachhaltigkeit in der Branche weiterentwickeln wird. Hier sieht die Fabrik großes Potenzial, den Möbeltransport von der Verpackung bis zum Transport selbst nachhaltiger zu gestalten. Aus diesem Grund engagiert sie sich als Pilot-Unternehmen bei einem Forschungsprojekt der TH Rosenheim, das 2022 starten wird.

Über die Autoren:

Klaus Fickler: In seiner langjährigen Tätigkeit als Software Berater in der Holz- und Möbelbranche realisierte Klaus Fickler bereits zahlreiche Projekte zur Software-Auswahl und Prozessoptimierung. Vormals für HOMAG in der ERP- und PPS-Implementierung aktiv, ist Klaus Fickler nun seit über 25 Jahren für SCHULER Consulting tätig. Als Branchenkenner und Software-Experte führt er bei SCHULER heute vor allem Projekte im MES- und ERP-Umfeld durch. Darüber hinaus berät er Unternehmen rund um das Thema Industrie 4.0 und führt komplexe Informationsfluss-Analysen, vom Point of Sales bis in die Fertigung, durch.

Prof. Dr. Holly Ott: Nach ihrer Promotion in Elektrotechnik an der University of Virgina, war Holly Ott unter anderem für Siemens, IBM, Motorola und Infineon in den USA, Europa und Asien tätig. 2014 wurde sie als Professorin für Wirtschaftsingenieurwesen an die Hochschule der Bayerischen Wirtschaft berufen. Im Jahr darauf entwickelte sie für die TU München und den MOOC-Anbieter edX eines der weltweit führenden Online-Lehr-Programme. Seit 2020 ist sie Professorin für Produktionsmanagement und betriebliche IT-Systeme an der Fakultät für Holztechnik und Bau an der Technischen Hochschule Rosenheim