Zimmermeisterbrücke in kleinen Holzbauunternehmen

Bei der Johann Lechner GmbH investierte man in erster Linie in eine Zimmermeisterbrücke von WEINMANN, um ergonomischere und flexiblere Arbeitsplätze zu schaffen. Dass die Automatisierung zu einer höheren Bauteilqualität und zu mehr Flexibilität in der Produktion führte, waren weitere Investitionskriterien. Dass Digitalisierung und Automatisierung mittlerweile auch bei kleinen Unternehmen angekommen sind, ist nur eine konsequente Weiterentwicklung des Holzbaus. Schließlich bietet dies bei einer automatisierten Vorfertigung besondere Potentiale zur Erhöhung der Qualität bei gleichzeitiger Senkung der Kosten. Hinzu kommen Investitionsanreize durch neue Maschinen, die speziell auf den Bedarf und das Budget kleiner Holzbauunternehmen zugeschnitten sind. Allerdings zeigt sich dabei einmal mehr, dass sich mit der Größe auch die Perspektive ändert. Der Faktor Rentabilität, in der Industrie eines der wichtigsten Kriterien für eine Investition, tritt bei den Kleinbetrieben oft hinter anderen Investitionsgründen zurück. Was nicht heißt, dass man das Thema Rentabilität dabei aus dem Blick verliert.

Zimmerei mit Massivbauabteilung

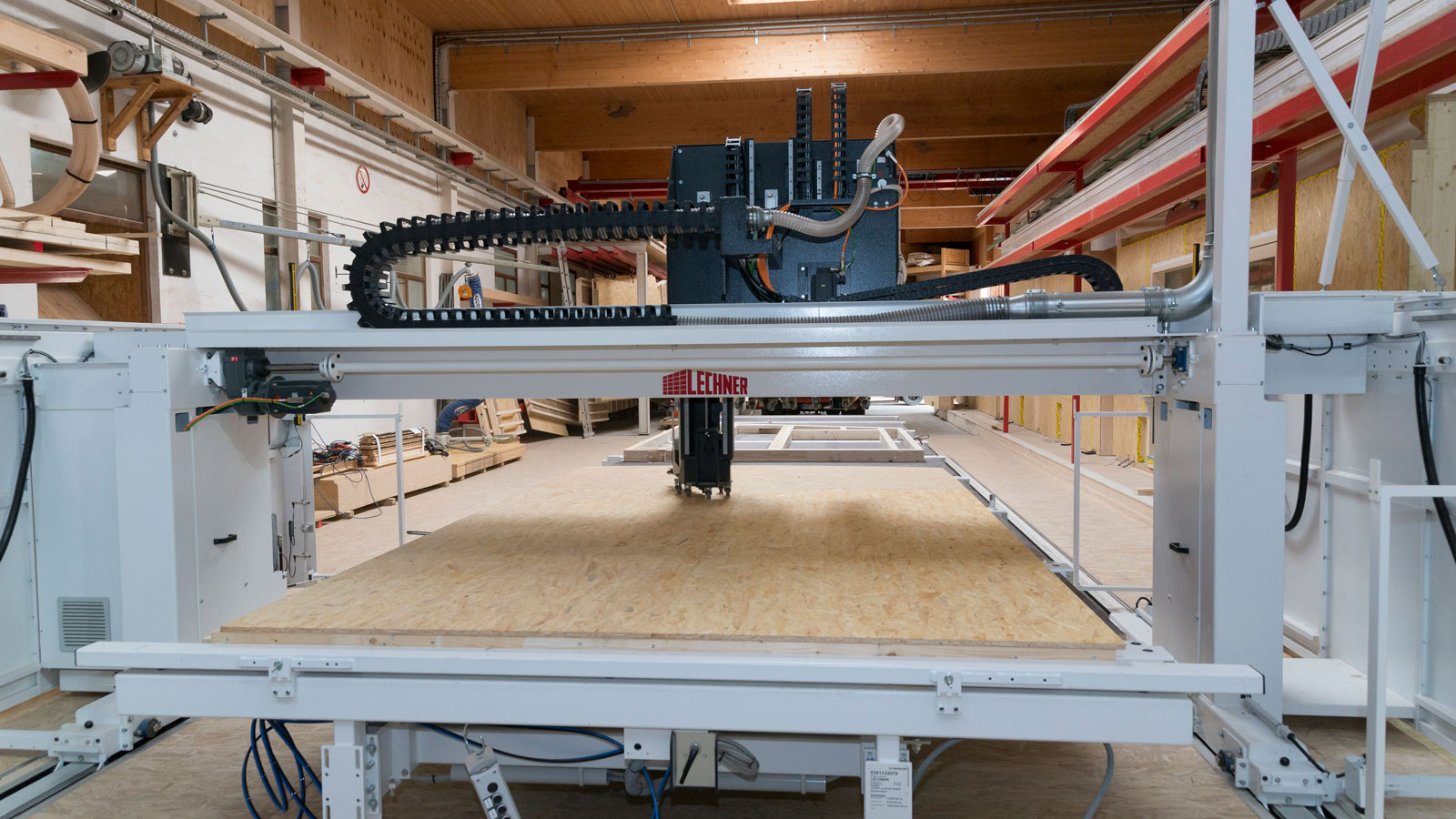

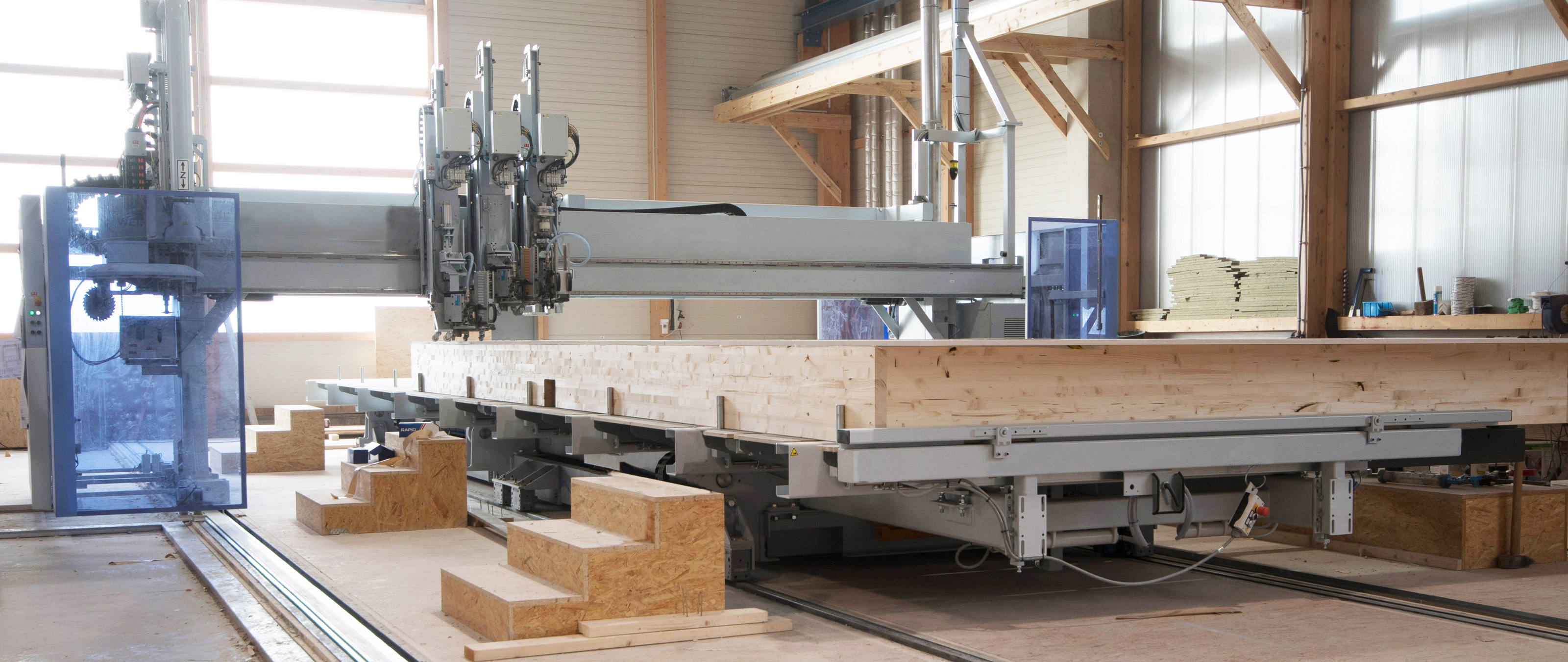

So auch bei der Johann Lechner GmbH im bayerischen Buchbach, wo man im Oktober 2019 eine Zimmermeisterbrücke WALLTEQ M-120 von WEINMANN mit einem Fräs- und zwei Klammeraggregaten in Betrieb genommen hat. 1952 als Zimmerei gegründet, ist das Unternehmen schon früh in den Massivbau von Gebäuden eingestiegen. Seit Mitte der 90er Jahre bietet es seine Wohnhäuser auch als Holzrahmenkonstruktionen an. Heute hat mit Johann und Thomas Lechner die zweite Generation die Geschäftsführung übernommen. Mit 29 Mitarbeitern bauen die beiden Brüder etwa zehn Holzhäuser im Jahr, bevorzugt schlüsselfertig und mit ökologischen Baustoffen. Geplant wird in der Regel individuell, das Angebot reicht von der einfachen Basisausstattung bis zum Smart Home im Effizienzhaus 40Plus-Standard mit BUS-System, Photovoltaikanlage und Hausbatterie. Die Zahl der massiv erstellten Einfamilienhäuser liegt in etwa auf gleichem Niveau wie der Holzhausbau, zusätzlich ist man in diesem Geschäftsbereich auch im Gewerbe- und Mehrfamilienhausbau aktiv. Die Johann Lechner GmbH baut außerdem Hybridgebäude, bei denen sie von der tragenden Betonkonstruktion bis zur Außenhülle aus Holz die gesamte Wertschöpfungskette im eigenen Haus hat. Die Marktentwicklung der letzten Jahre hat auch in Buchbach gezeigt, dass mit der Bedeutung von Themen wie Klimawandel, Nachhaltigkeit und Wohngesundheit die Nachfrage nach Holzhäusern kontinuierlich gestiegen ist. „Dies gilt vor allem für junge Bauherren, die oft bereit sind, für ein energieoptimiertes Haus aus ökologischen Baustoffen mehr Geld auszugeben, um auf lange Sicht dank der Energieoptimierung Geld zu sparen“, erläutert Geschäftsführer Thomas Lechner.

Bessere Arbeitsplätze, höhere Flexibilität

Dieser Trend war aber nicht der entscheidende Anlass für die Automatisierung. Als das Führungsduo in die Zimmermeisterbrücke investierte, hatte es in erster Linie eine Verbesserung der Arbeitsplätze im Blick. Dabei spielte natürlich auch die chronische Personalknappheit eine Rolle, denn auch in Buchbach ist es schwierig geworden, Fachkräfte für den Holzbau zu gewinnen. Außerdem ging es um das Thema Flexibilität – zunächst wieder mit Blick auf die Arbeitsplätze. Einer der bewährten Mitarbeiter hatte nämlich den Wunsch geäußert, seine Wochenarbeitszeit auf 30 Stunden zu reduzieren. Damals ohne Chance, weil er in der manuellen Elementfertigung einer von zwei Mann war, die einander zuarbeiteten und damit voneinander abhängig waren. Eines der Ziele der Investition war deshalb, die Elementfertigung durch Automatisierung zu einem Einmannarbeitsplatz umzugestalten. Vier Monate nach Inbetriebnahme der WALLTEQ M-120 ist dieses Ziel fast erreicht. Geschäftsführer Johann Lechner: „Die Abläufe müssen sich noch etwas einspielen, aber dann kann der zweite Mitarbeiter aus der Elementfertigung ins Finishing und in die Produktion von Dach- und Deckenelementen wechseln – und seine Arbeitszeit wie gewünscht reduzieren.“ Die Flexibilität des Unternehmens hat sich aber auch in anderer Beziehung erhöht: Mit der Zimmermeisterbrücke kann es schneller auf kurzfristige Aufträge reagieren. Und da zwei Mitarbeiter auf der Maschine angelernt wurden, ist auch ein Zweischichtbetrieb möglich, wenn man Auftragsspitzen zügig abarbeiten muss. „Das Finish würden wir dann je nach Auftrag auf die Baustelle verlegen“, erläutert Thomas Lechner: „So sind wir dank Fertigungsanlage sehr variabel aufgestellt und haben Möglichkeiten, die wir vorher nicht hatten.“

Digitalisierung und Fehlerminimierung

Neue Möglichkeiten ergeben sich auch aus der durchgehenden Digitalisierung im Planungs- und Fertigungsprozess. Wo man früher in der Arbeitsvorbereitung geplante Details wie zum Beispiel Steckdosen noch einmal zeichnen und am Tisch manuell einmessen und ausführen musste, gibt man heute die fertigen Datensätze direkt an die Maschine weiter. „Das vereinfacht die Werkplanung und minimiert Maßtoleranzen und Messfehler“, erläutert Thomas Lechner. „Es verbessert auch unsere Sicherheit gegenüber dem Kunden: Wenn wir Details wie die Steckdosenpositionen im Planungsgespräch besprechen und freigeben lassen, kann ich diese Details heute 1:1 in die Planung übernehmen und mir sicher sein, dass sie sehr präzise ausgeführt werden.“ Angesichts solcher Verbesserungen stand die Rentabilität der Anlage für die Zimmerei weniger im Vordergrund. Für Johann Lechner ist sie mit der Halbierung der Fertigungsarbeitsplätze ohnehin gegeben, zumal man in der Arbeitsvorbereitung auch schon vor der Automatisierung sehr detailliert elementierte, so dass sich der Mehraufwand für die Datenerstellung in Grenzen hielt. „Natürlich mussten wir Details optimieren, aber das war ein durchaus erwünschter Effekt“, erinnert sich Sebastian Heller, Produktionsleiter und Mitarbeiter in der Arbeitsvorbereitung: „Uns war klar, dass wir bei vielen Details zu kompliziert gedacht hatten. Jetzt mussten wir sie vereinfachen, damit sie besser über die Fertigungsanlage liefen. Früher hatten wir zum Beispiel eine Nut am Eckstoß, heute bauen wir mit stumpfer Ecke. Dabei ziehen wir die Elemente exakt über die Eckbohrungen zusammen, die dank Zimmermeisterbrücke jetzt auch durch die Beplankung laufen. Unter dem Strich haben sich durch solche Detailoptimierungen die Montagezeiten verkürzt, die Fehlerquellen minimiert und das Qualitätsmanagement verbessert. Der anfangs anfallende Mehraufwand geht im Lauf der Zeit wieder deutlich zurück, sobald die neuen Standarddetails angelegt sind.“

Kompakte und kostengünstige Lösung

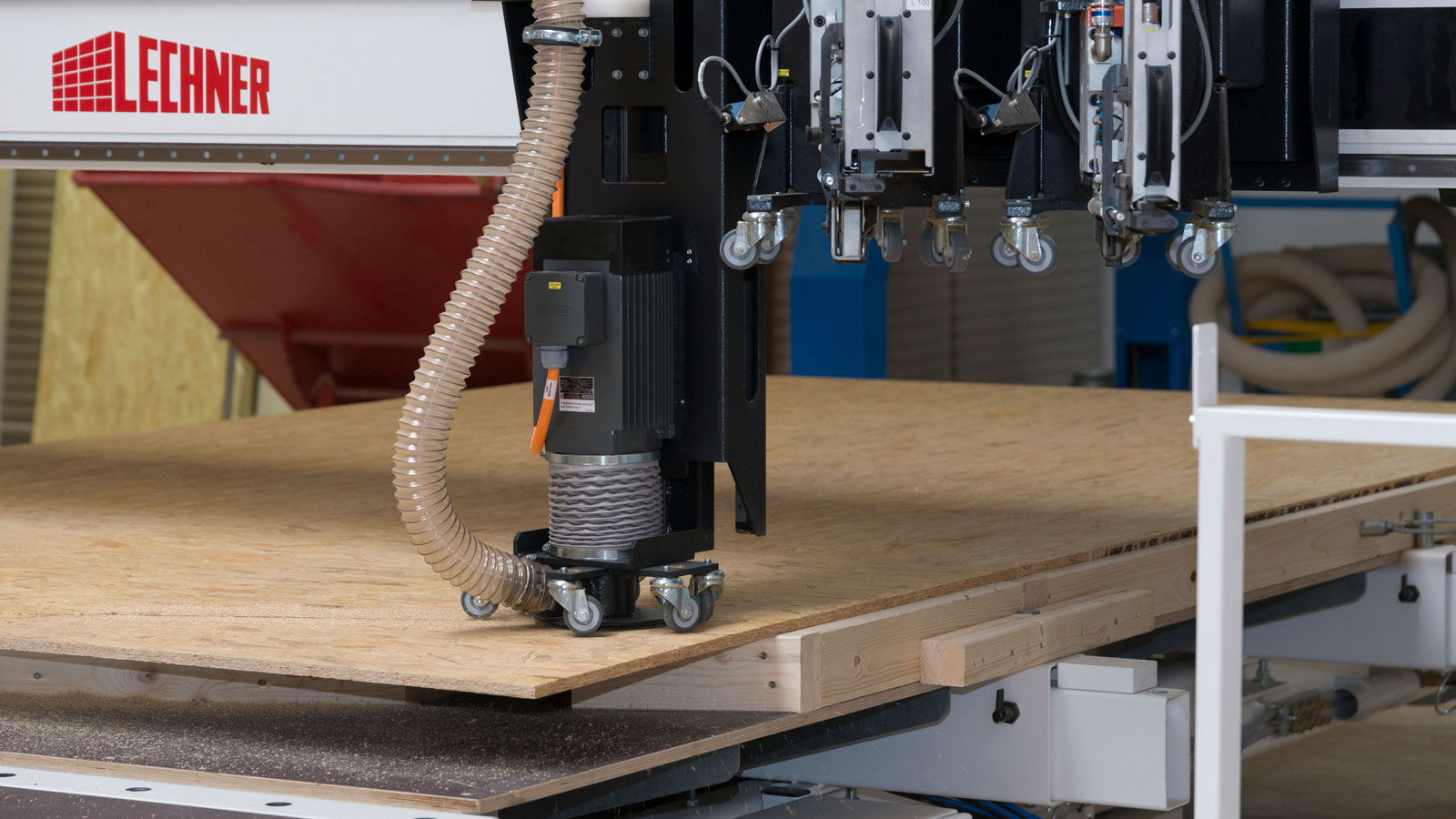

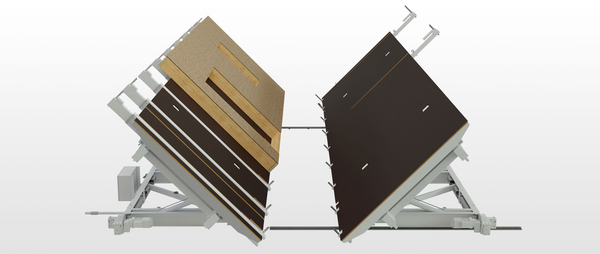

Trotz aller Vorteile hätte man in Buchbach vermutlich nicht automatisiert, wenn die WALLTEQ M-120 nicht in ihrer heutigen Form auf den Markt gekommen wäre: „Für unsere Situation war sie die ideale Lösung, weil sie nach Maß zu unserem Budget und zu unserer Halle passte.“ Vor allem letztere erwies sich angesichts beengter Platzverhältnisse als Modernisierungshindernis. Erst der Vorschlag eines WEINMANN-Beraters brachte für die Zimmerer eine befriedigende Lösung: „Er riet uns zu einer Zimmermeisterbrücke mit einem kompakten Montagetisch“, erläutert Johann Lechner. „So mussten wir nicht noch zusätzlich in eine neue Halle investieren. Eine größere Fertigungslinie wäre von ihrem Platzbedarf und ihrem Leistungsspektrum her für uns in jeder Beziehung überdimensioniert gewesen.“ Momentan werden die Dach- und Deckenelemente in Buchbach größtenteils manuell produziert. Über die Zimmermeisterbrücke laufen hauptsächlich Wandelemente. Sie werden zunächst einseitig beplankt von der WALLTEQ M-120 bearbeitet und mit dem Hallenkran gewendet. Dazu verfügt der Montagetisch über eine Aufstellfunktion, mit welcher das Element schonend und sicher aufgestellt werden kann. So werden Beschädigungen beispielsweise durch das Absetzen des Elements oder auch an überstehenden Beplankungen vermieden. Nach dem Wenden erfolgt das Einblasen der Holzfaserdämmung mit einer manuellen Einblasplatte von Isocell, die bereits in der Halle vorhanden war und problemlos mit der neuen Fertigungslinie kombiniert werden konnte. Nach dem Befestigen und Fräsen der zweiten Beplankung durch die Zimmermeisterbrücke werden die Elemente mit Hilfe des Montagetischs aufrecht gestellt und gehen weiter zum Finish, wo die Fenster eingebaut und die Fassaden vorgefertigt werden. Hier befindet sich das Nadelöhr der Elementfertigung: Ist die Finish-Station belegt, kann die Zimmermeisterbrücke nicht mehr weiterproduzieren. Bei der momentanen Stückzahl ist das in der Regel kein Problem.

In der ersten Woche ein Haus produziert

Johann Lechner geht davon aus, dass die Einsparung eines Mitarbeiters in der Fertigung seinem Unternehmen auf dem hart umkämpften bayerischen Markt einen Kostenvorteil bringen wird. Auch in der gleichbleibend hohen Qualität der automatisierten Fertigung sieht er einen Marktvorteil. Interessenten, die überwiegend durch Weiterempfehlungen nach Buchbach kommen, werden regelmäßig in die Produktion geführt, um die moderne Fertigungsanlage zu besichtigen. „Das schafft Vertrauen, zumal wichtige Daten wie Klammerabstände, Einschlagtiefen, Randabstände oder Dämmstoffmengen von der Technik dokumentiert werden“, erklärt Thomas Lechner. „Das erweist sich auch bei der Zertifizierung als Vorteil.“ Angesichts der guten Auftragslage war es dem Unternehmen außerdem wichtig, dass es durch die Umstellung in der Fertigung nicht zu Produktionsausfällen kam. „Gleich nachdem die Zimmermeisterbrücke stand haben wir unser erstes Haus darauf produziert“, erinnert sich Sebastian Heller. Die Datensätze hatten die AV-Mitarbeiter im Rahmen einer Schulung bei WEINMANN selbst erstellt, die technische Abteilung des Maschinenbauers hatte abschließend kontrolliert, ob es bei der maschinellen Fertigung zu Maschinenkonflikten kommen könnte. Bei der Fertigung selbst war ein WEINMANN-Mitarbeiter in der Halle, der das Maschinenpersonal einlernte, Tipps und Trick für die Bedienung gab und bei Fragen und Problemen zur Stelle war. Alles in allem hat sich die neue Fertigungsanlage nahtlos in die Betriebsabläufe integriert, und der Umstellungsprozess in der Arbeitsvorbereitung ist vier Monate nach der Inbetriebnahme größtenteils abgeschlossen. „Heute ist das mehr ein Tunen und Nachjustieren. Bei praktisch jeder Baustelle gibt es Vorschläge, was man noch besser machen könnte.“ So haben die größeren Möglichkeiten zu einem permanenten Optimierungsprozess geführt, an dem sich auch die Mitarbeiter in der Montage beteiligen.

Dr. Joachim Mohr,

Tübingen

Ein Artikel des Fachmagazin Mikado Ausgabe 05/2020 Hier kommen Sie zum Fachmagazin Mikado

„Der digitale Fertigungsprozess vereinfacht die Werkplanung und minimiert Maßtoleranzen und Messfehler“Thomas Lechner, Geschäftsführer

Johann Lechner GmbH

Das seit 1952 bestehende Familienunternehmen legt besonderen Wert auf nachhaltiges und effizientes Bauen. Die Zimmerei übernimmt soziale Verantwortung und legt Wert auf die Gesundheit und Sicherheit ihrer hochqualifizierten Mitarbeiter. Schlussendlich überzeugt nicht nur die hohe Qualität, sondern auch das breite Produktangebot.

www.lechner-buchbach.de