Jedes Projekt, das die CLTECH produziert ist einzigartig. Umso wichtiger ist es, dass die automatisierte Fertigung eine hohe Flexibilität ermöglicht. Mit einem erhöhten Vorfertigungsgrad schafft die CLTECH neue Kapazitäten, erhöht die Qualität und fertigt dabei individuell.

Bereits seit über 40 Jahren ist die Zimmerei Gottschall im Bereich Einfamilienhäuser in Holzrahmenbauweise tätig. Über die Jahre erweiterte die Zimmerei ihre Tätigkeitsbereiche mit dem Bau von Gewerbebauten sowie der Verwendung von Brettsperrholzelementen. Die zunehmende Nachfrage brachte die Zimmerei Gottschall an ihre Kapazitätsgrenze und langjährige Kunden konnten nicht mehr bedient werden. Dies stellte Jürgen Gottschall, Eigentümer der Zimmerei Gottschall, vor die Entscheidung den Betrieb zu vergrößern. Für ihn war klar, dass dies nur mit einer Erhöhung des Vorfertigungsgrads erreicht werden kann, denn der Fachkräftemangel im Holzbau nimmt weiter zu. Jürgen Gottschall: „Wir haben jedes Jahr weniger Beschäftigte im Holzbau, der Holzbau wächst aber rasant. Für mich liegt die Lösung ganz klar in der Vorfertigung. Daher war es mein Bestreben den Vorfertigungsgrad deutlich zu erhöhen, und so den Personalbedarf auf der Baustelle zu verringern. Tätigkeiten sollen bereits in der Halle automatisiert erledigt werden.“ Die Vorteile der Vorfertigung sieht er, neben der Fachkräfteproblematik auch darin, dass mit der Verlagerung der Tätigkeiten in die Halle, die Wetterabhängigkeit verringert wird. Zudem kann in der Halle mit einer deutlich höheren Qualität gefertigt werden, was auf der Baustelle schwieriger und zeitaufwendiger zu realisieren wäre. Aufgrund dieser Entwicklungen entschied sich Gottschall dazu ein neues Unternehmen zu gründen, die CLTECH GmbH & Co. KG. Er verlagerte die Produktion der Zimmerei Gottschall ins knapp 30 km entfernte Kaiserslautern zur CLTECH, um dort eine automatisierte Fertigung aufzubauen. Zudem sollte auch der Brettsperrholz-Bereich ausgebaut werden. Die Umsetzung des Neubaus erfolgte innerhalb kürzester Zeit. Im November 2018 wurde mit dem Bau der Produktionshalle begonnen und schon am 4. April 2019 startete die Produktion in Kaiserslautern. Heute arbeiten am neuen Standort 15 Mitarbeiter auf 4.500 m² Produktionsfläche und 500 m² Bürofläche. Pro Jahr plant Gottschall die Produktion von ca. 15.000 m² Elementfläche.

Natürlich Holz

Dieses Motto liegt Gottschall sehr am Herzen, was sich auch an der neuen Produktionshalle zeigt. Das komplette Gebäude wurde in Brettsperrholz- und Ingenieurholzbauweise hergestellt und dies ist sowohl in der Produktion als auch in den Büros sicht- und spürbar. Die Nachhaltigkeit des Holzbaus sollte auch in der eigenen Produktion umgesetzt werden. Jürgen Gottschall: „Unsere neue Produktion ist komplett energieautark.“ Dazu befindet sich auf dem Dach der Produktionshalle eine große Photovoltaikanlage, das Heizen des Gebäudes erfolgt mit den Resten aus der Produktion. Da die Photovoltaikanlage mehr Strom produziert als verbraucht wird, wird der übrige Teil eingespeist. „Es war mein Anspruch, unseren Kunden auch das vorzuleben, was man verkauft – ein energiesparendes Gebäude.“

Flexibles Vorfertigen in Losgröße 1

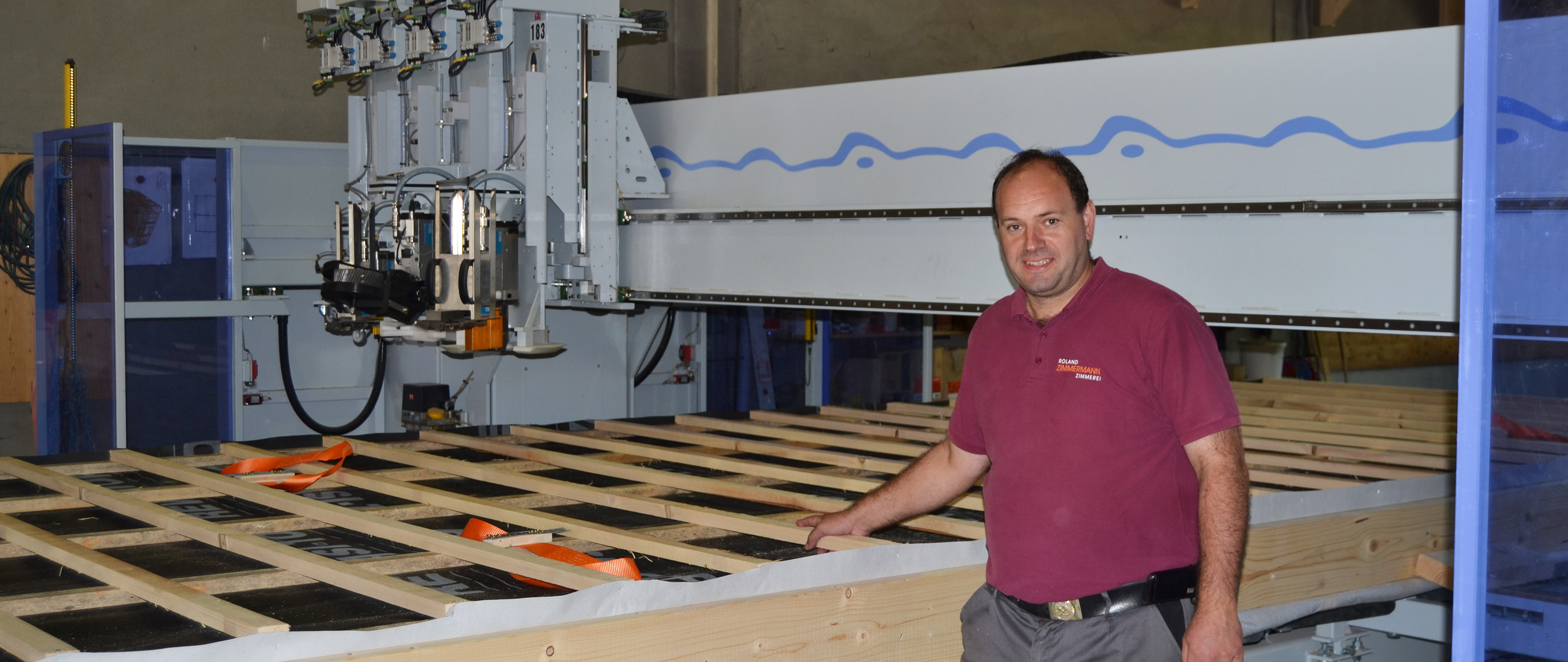

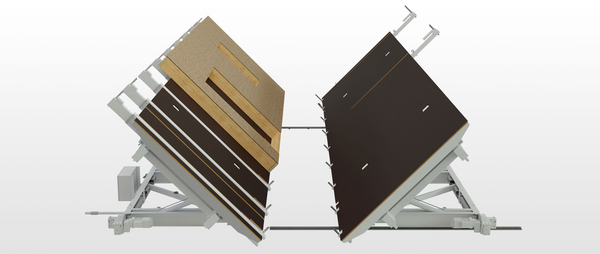

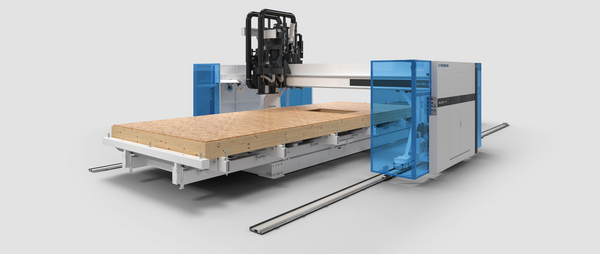

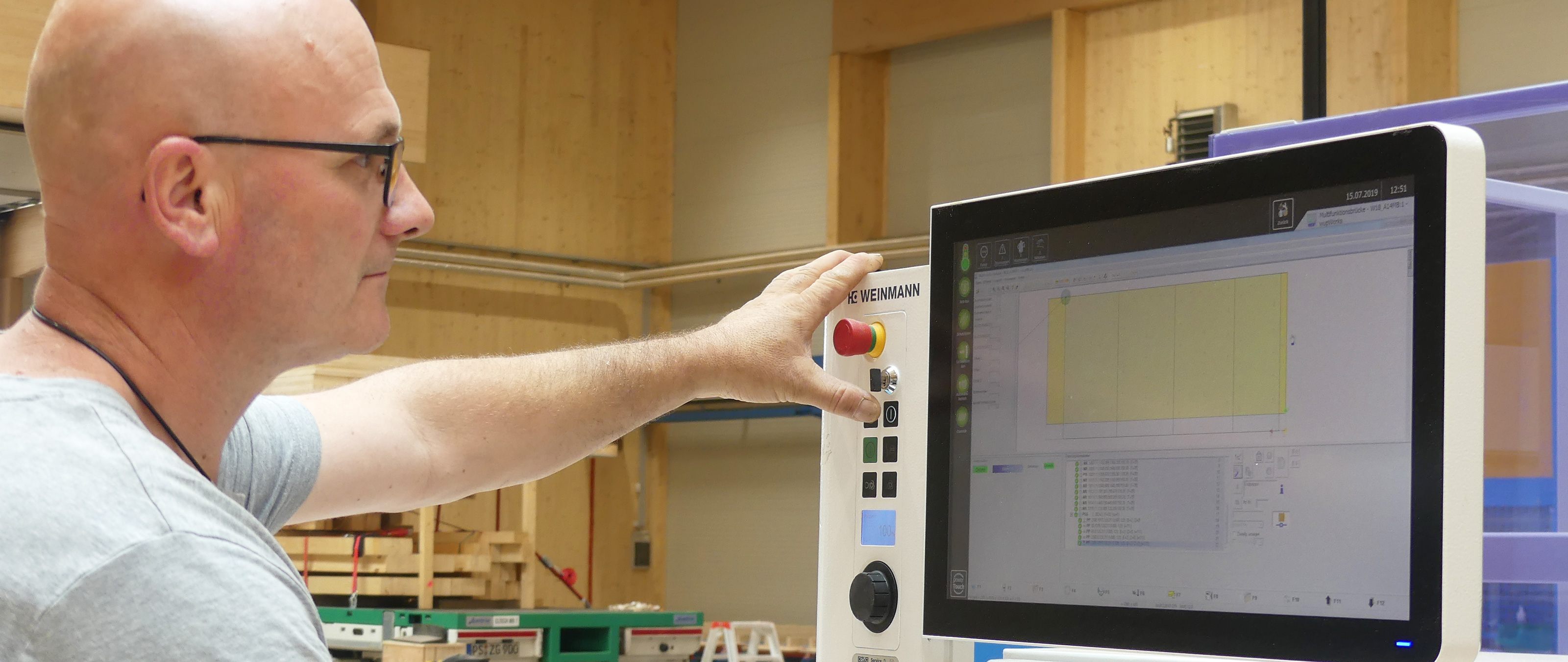

Jedes Gebäude, das die CLTECH fertigt ist kundenspezifisch, „wir machen keine Serienfertigung, es sind alles individuelle Bauten“. Dies war einer der wichtigsten Punkte bei der Konzeption und Auswahl der Produktionsanlagen. Die Anlagen müssen so flexibel sein, dass jeden Tag eine andere Art von Wand, Dach oder Decke ohne aufwändige Umrüstzeiten gefertigt werden kann. Daher entschied sich die CLTECH für die Kompaktanlage von WEINMANN. „Die Anlage ermöglicht maximale Flexibilität. Mir war es wichtig, dass ich auf einer Anlage eine große Vielzahl an verschiedenen Elementen fertigen kann, sowohl Brettsperrholz- und Holzrahmenbauelemente als auch Wand-, Dach- und Deckenelemente. Und das war die einzige Anlage, die das konnte.“ Die Kompaktanlage besteht aus einer Multifunktionsbrücke WALLTEQ M-380 sowie zwei Zimmermeistertischen BUILDTEQ A-570 und ermöglicht CLTECH die geforderte Flexibilität. Um den Vorfertigungsgrad auch beim Stab- und Plattenabbund zu erhöhen, wurde zusätzlich in eine Hundegger Abbundanlage K2i Industrie und ein Portalbearbeitungszentrum investiert.

Die CLTECH ist mit der neuen Maschinentechnik nun in der Lage den Großteil der verarbeiteten Bauteile, selbst zu produzieren. Der Stab- und Plattenabbund erfolgt mit der Abbundanlage und dem Portalbearbeitungszentrum, die außen positioniert sind. Die bearbeiteten Bauteile werden dann auf der Kompaktanlage, die sich in der Hallenmitte befindet, weiterbearbeitet. Die komplette Holzrahmenbaufertigung für Wand-, Dach- und Deckenelemente erfolgt ebenfalls mit der Kompaktanlage. Auf dem ersten Arbeitstisch wird das Riegelwerk erstellt und die Beplankung aufgelegt. Das Befestigen der Beplankungsmaterialien sowie das Formatieren und Bearbeiten erfolgt mit den auf der Multifunktionsbrücke integrierten Aggregaten. Mit Hilfe der beiden Zimmermeistertische wird das Element gewendet und die notwendigen Installationen eingebracht. Das Element wird geschlossen und die Plattenmaterialien ebenfalls mit der Multifunktionsbrücke befestigt und bearbeitet. Auf der Außenseite wird ein Vollwärmeschutz in Form einer Holzweichfaserplatte angebracht, raumseitig beispielsweise eine Fermacell- oder Gipskartonplatte. Auch der Fenstereinbau erfolgt, wenn es das Projekt zulässt, bereits in der Halle. Im letzten Schritt wird der Grundputz mit Armierungsgewebe angebracht. Bei den Brettsperrholzelementen sieht dies ähnlich aus. Diese werden ebenfalls auf der Kompaktanlage veredelt. Auf der Außenseite wird ein Vollwärmeschutz angebracht und auf der Rauminnenseite eine Fermacellplatte. Um die schweren Bauteile mit Hilfe der Zimmermeistertische wenden zu können, wurden diese verstärkt, so dass auch die größeren Gewichte mit dem bewährten Wendeprozess möglich sind. Gerade bei den Brettsperrholzelementen sieht Gottschall es als wichtig an den Vorfertigungsgrad weiter zu erhöhen: „So bekommen wir die Gebäudehülle auch bei mehrgeschossigen Gebäuden schneller geschlossen. Im Holzrahmenbau ist das schon lange möglich, ich wollte es auch für die Brettsperrholzelemente durchführen. Wir haben es versucht und es funktioniert problemlos.“ Die Anordnung der Produktionsanlagen bietet Gottschall einen optimalen Arbeitsprozess mit kurzen Wegen. Die fertig gestellten Elemente werden auf Wechselbrücken vorgehalten und gehen direkt auf die Baustelle, es erfolgt keine Lagerhaltung.

Qualitätssteigerung schon in der Planung

Mit dem Einstieg in die automatisierte Fertigung wurde nicht nur der Vorfertigungsgrad und die Flexibilität erhöht. Gottschall sieht auch eine deutliche Qualitätssteigerung: „die Elemente sind maßhaltig und rechtwinklig. Diese durchgängig hohe Qualität, ist in dieser Form auf der Baustelle nur schwierig, bis gar nicht machbar.“

Die Erhöhung der Vorfertigung hat auch die Anforderung an die Planungsprozesse verändert. Schon im Voraus wird eine wesentlich genauere und tiefere Planung benötigt, wodurch sich der Aufwand in der Arbeitsvorbereitung erhöht hat. Gottschall bewertet diesen Effekt eher positiv, da die gesamte Planungsqualität steigt und aufwändige Nacharbeiten auf der Baustelle entfallen. „Wir brauchen länger in der Arbeitsvorbereitung, bekommen dafür aber eine höhere Planungsqualität. Diese würde sich auch auf die manuelle Fertigung positiv auswirken, da Schwierigkeiten frühzeitig erkannt werden.“

Gute Aussichten für den Holzbau

Bei der gesamten Planung der neuen Produktion stand immer der Gedanke an einen höheren Vorfertigungsgrad sowie die benötigte Flexibilität im Mittelpunkt. „Voraussetzung für die Investition war, dass sowohl Holzrahmenbau als auch CLT-Bearbeitung erfolgen kann. Und das ist jetzt auch so, wir können jeden Tag etwas Anderes fertigen, ohne dass große Umrüstzeiten notwendig sind.“ Dies ist bei den vielen Tätigkeitsfeldern der CLTECH auch notwendig. Denn das Produktspektrum geht vom Einfamilienhaus über den Gewerbebau bis hin zum Mehrgeschossbau mit bis zu 6 Geschossen. Der gewerbliche Hallenbau nimmt dabei den größten Bereich ein. Gegenüber vom Firmenstandort in Kaiserslautern wurde eine Gewerbehalle gebaut mit 17m Traufhöhe, eingespannten Holzstützen und 50 m freitragenden Holzbindern. Für eine Hotelaufstockung wurden Hotelzimmer komplett vorgefertigt und als ein Gebäudemodul auf der Baustelle montiert. Auch was die Märkte angeht, ist die CLTECH breit aufgestellt und realisiert Projekte in ganz Europa, beispielsweise in Frankreich, England, Luxemburg und Mallorca. In Straßburg wurde das erste Mehrfamilienhaus in Passivbauweise im Jahr 2008 gebaut.

Der Holzbaumarkt wird aus Sicht von Gottschall auch in den nächsten Jahren weiterwachsen: „Ich bin davon überzeugt, dass der Holzbau immer noch ein großes Wachstumspotential hat und auch immer wichtiger werden wird, wie man auch im Mehrgeschossbau sieht.“ Um dieses Potential auch nutzen und die steigende Nachfrage bedienen zu können, muss der Vorfertigungsgrad erhöht werden. So werden Kapazitäten bereitgestellt und eine durchgängig hohe Qualität gewährleistet

Ein Artikel des Fachmagazin "Der Zimmermann", Ausgabe vom 09.2019. Hier kommen sie zum Originalbericht.

„Wir können jeden Tag etwas anderes fertigen, ohne dass große Umrüstzeiten notwendig sind.“Jürgen Gottschall, CLTECH

CLTECH

Die CLTECH GmbH ist im Bereich Einfamilienhausbau, sowie Gewerbebau tätig. Am neuen Standort in Kaiserslautern arbeiten momentan 15 Mitarbeiter auf 4.500 m² Produktionsfläche und 500 m² Bürofläche.

Webseite