Investition erschließt neue Geschäftsfelder

Angesichts einer guten Holzbaukonjunktur hat die Gebr. Schütt KG im norddeutschen Landscheide ihre Elementfertigung umfassend automatisiert. Mit einer neuen Fertigungslinie kann sie heute Großprojekte akquirieren, die ihre Kapazitäten noch vor einem Jahr gesprengt hätten.

Während der Holzbau im Süden Deutschlands eine traditionelle, in weiten Kreisen der Bevölkerung akzeptierte Bauweise ist, taten sich Holzbauer im Norden der Republik deutlich schwerer. Skepsis von Seiten der Bauherren, hartnäckige Vorurteile und ein harter Preiskampf mit der Massivbaukonkurrenz machten ihnen das Leben schwer. Allerdings ist schon seit einigen Jahren ein deutlicher Wandel spürbar. Der Wunsch nach energieoptimierten und inzwischen auch nach nachhaltigen Gebäuden hat dazu geführt, dass die Nachfrage im Holzbau kräftig steigt. Dies nicht nur bei privaten, sondern auch bei öffentlichen und gewerblichen Auftraggebern.

Schwerpunkt auf Industrie und Gewerbe

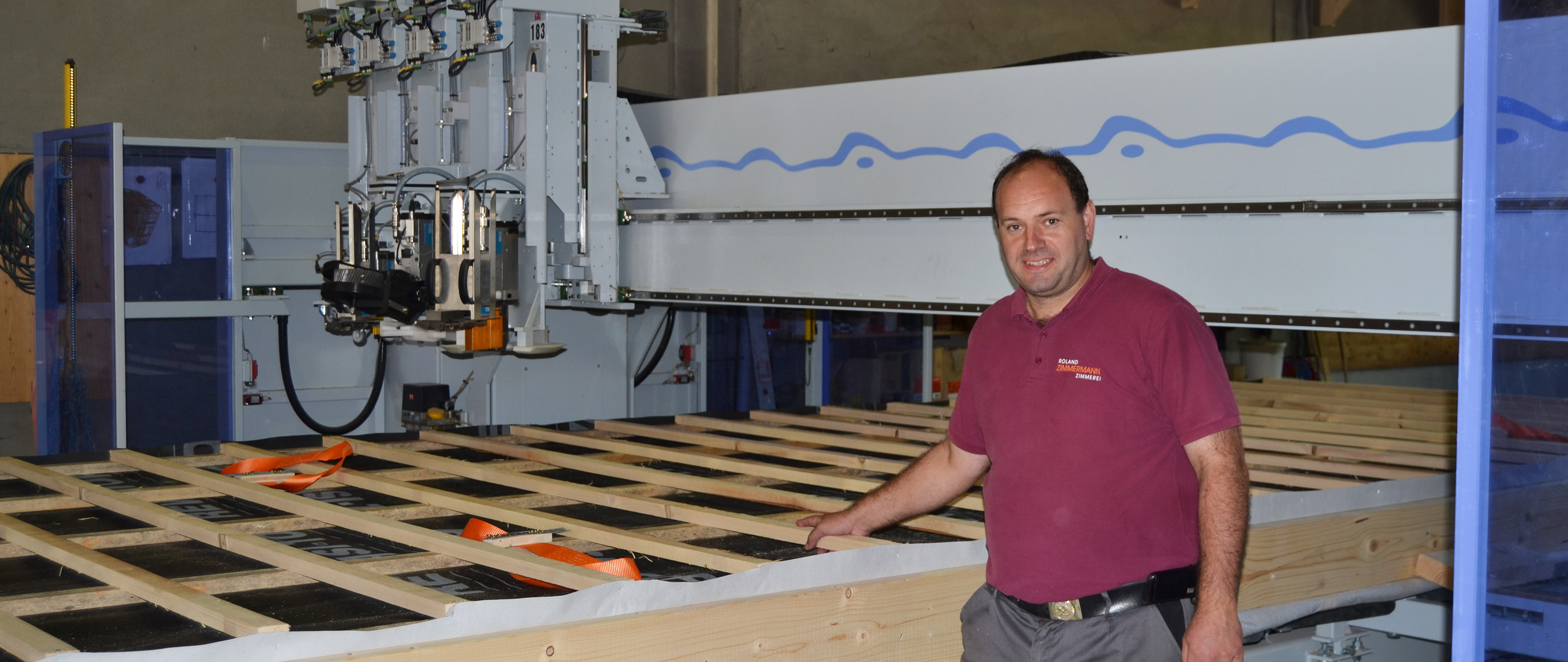

Tillmann Schütt ist vor diesem Hintergrund optimistisch, dass der Holzbau auch im Norden Deutschlands eine hervorragende Perspektive hat. Schütt ist Geschäftsführer und Inhaber der im Schleswig-Holsteinischen Landscheide ansässigen Gebr. Schütt KG, die mit 196 Mitarbeitern vor allem im Industrie- und Gewerbebau aktiv ist. In diesem Marktsegment baut er Hallen, Geschäfts- und Bürogebäude, deren konstruktive Basis nicht selten ein tragendes Skelett aus Brettschichtholz ist. Dies ist kein Zufall, denn das Unternehmen in Landscheide ist nach eigenem Bekunden der nördlichste Brettschichtholzhersteller Deutschlands. Mit 5000-6000 m3 jährlich gehört es zwar nicht zu den big playern in diesem Segment, verbraucht dafür aber etwa ¾ der eigenen Brettschichtholzprodukte für eigene Projekte, was zusätzliche Wertschöpfung generiert. Mit den Aufträgen von gewerblichen Kunden erwirtschaftet die Gebr. Schütt KG etwa 75 Prozent ihres Jahresumsatzes. Weitere Geschäftsfelder sind der Bau von landwirtschaftlichen Gebäuden und Reitanlagen, der Wohnungsbau und Sonderbauten. Derzeit stehen für das Unternehmen alle Zeichen auf Wachstum: "Die Änderungen bei den Landesbauordnungen im Norden, insbesondere in Hamburg, haben zu einer deutlich angestiegenen Nachfrage nach Holz im urbanen Bauen geführt", erläutert Tillmann Schütt. Sein Unternehmen hat in der nahen Metropole bereits einige Projekte ausgeführt und will dieses Geschäftsfeld in Zukunft mit großer Energie ausbauen. Deshalb hat es im letzten Jahr - damals schon vom Rückenwind einer sich kräftig entwickelnden Holzbaukonjunktur bestärkt - eine neue Fertigungshalle gebaut und diese mit einer automatisierten Holzrahmenelement-Fertigungslinie von WEINMANN bestückt.

Zeitvorteile durch hohen Vorfertigungsgrad

Den Holzrahmenbau forciert man in Landscheide, "weil wir auch im Gewerbebau unsere Bauaufgaben möglichst mit Holz lösen. Angesichts der gestiegenen Akzeptanz haben wir in den letzten Jahren vermehrt Holzrahmenelemente in Bürogebäuden eingesetzt, haben Gewerbebauten im Passivhaus-Standard errichtet, und das in zum Teil extrem kurzen Zeitfenstern." Neben dem Energiestandard und der Nachhaltigkeit ist dieser Zeitfaktor ein weiteres gewichtiges Argument für den Holzbau. Schließlich kann er gewerblichen Kunden im Vergleich mit dem langsameren Massivbau deutliche Kostenvorteile bringen. Richtig ausschöpfen kann ihn aber auch ein Holzbauunternehmen nur, wenn es einen hohen Vorfertigungsgrad realisiert. In Landscheide ist man inzwischen so weit, dass man auch größere Projekte in zwei bis drei Wochen regendicht montieren kann. Als Beispiele nennt Tillmann Schütt einen Kindergarten, den man nach drei Monaten übergeben hat.

Fertigungslinie mit Multifunktionsbrücke

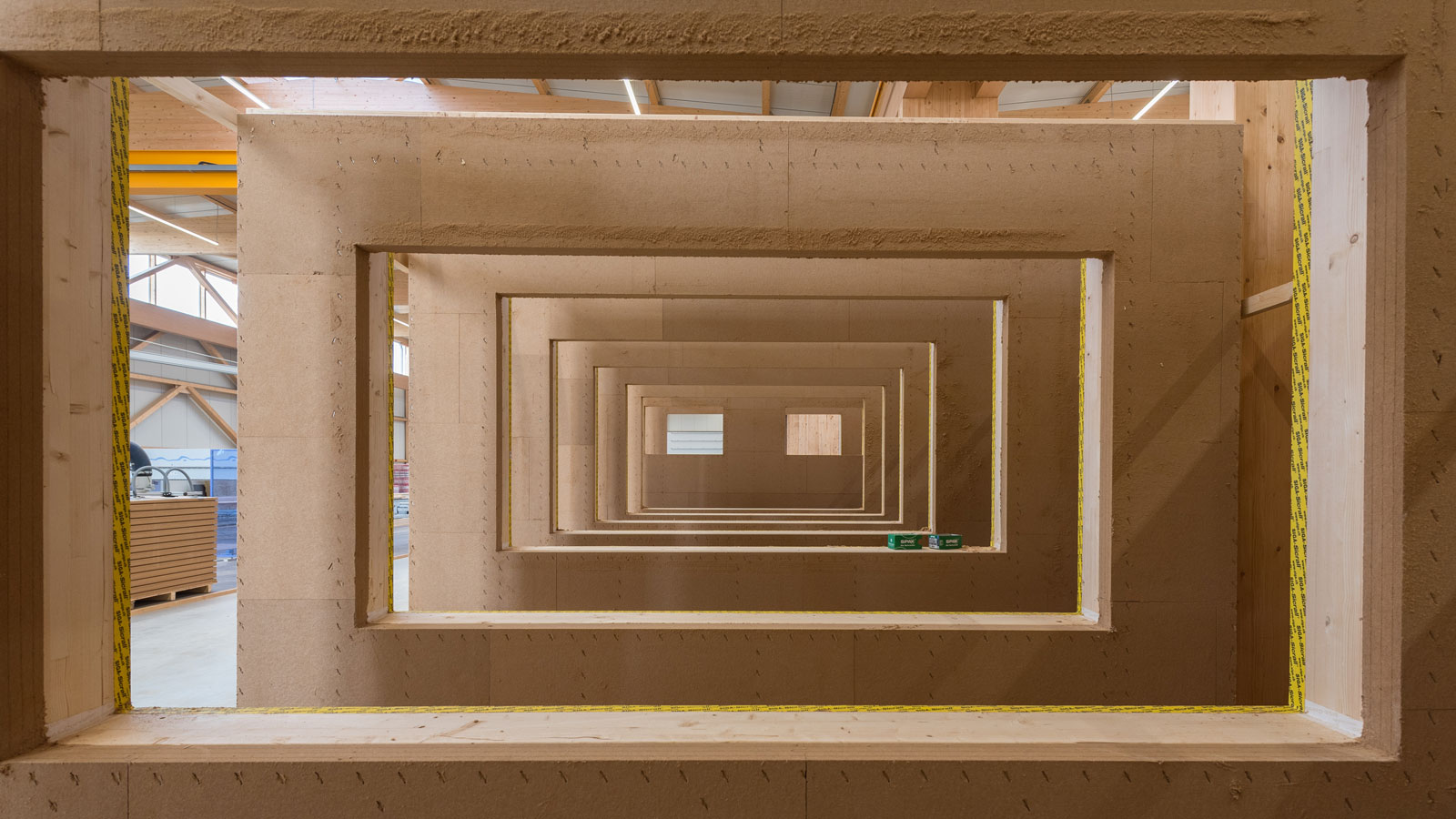

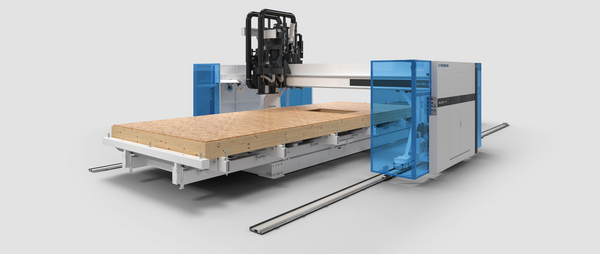

Dass man bei solchen Projekten zeitnah große Elementstückzahlen in hoher Qualität liefern muss, war einer der entscheidenden Gründe für die umfassende Automatisierung der Elementproduktion. Vor dem Hallenneubau war man mit manueller Fertigung auf einem konventionellen Wendetisch in puncto Kapazität und Wirtschaftlichkeit an der Grenze angelangt. "Für normale Projekte war diese Ausstattung in Ordnung, für Großprojekte reichte sie nicht mehr aus", erinnert sich Tillmann Schütt. "An unsere heutigen Projekte hätten wir uns damals nicht herangetraut. Gerade realisieren wir zum Beispiel ein Studentenwohnheim in Kiel mit 155 Wohneinheiten. Ohne automatisierte Fertigung hätten wir das nicht stemmen können." Die neue Fertigungslinie startet mit einem Einlegetisch für die Riegelwerkerstellung. Es folgen drei weitere Arbeitstische, von denen zwei als Wendetische ausgelegt sind und die durch zwei Längstransporte mit Scharnierplattenbändern ergänzt werden. Das Formatieren und das Ausfräsen der erforderlichen Öffnungen übernimmt eine Multifunktionsbrücke WALLTEQ M-380, die nach alter Nomenklatur unter der Bezeichnung WMS 150 bekannt war. Sie ist mit einem 12-fach Werkzeugwechsler und zwei Klammergeräten mit Gleitschuh ausgestattet, der das materialschonende Bearbeiten von Holzweichfaser ermöglicht. In Landscheide wird die Multifunktionsbrücke nicht nur in der Fertigung von Holzrahmenelementen eingesetzt, sondern auch zum vollautomatischen Bearbeiten von Sonderteilen. Dazu gehören Schablonen aus Fichte-Leimholzplatten, die man in der Fertigung von Leimholzholzbindern verwendet, und auch 12 m lange Leimholzbinder wurden mit der WALLTEQ M-380 schon bearbeitet. Verbrauchsmaterial lagert in unmittelbarer Nähe der Arbeitsstationen. Es wird von Baustoffhändlern zeitnah angeliefert, so dass kaum eigene Lagerkapazitäten erforderlich sind. Plattenmaterialien werden mithilfe von zwei FEEDTEQ H-300 Handlingsystemen auf die Elemente aufgelegt. Holzrahmenelemente durchlaufen bei der Gebr. Schütt KG vier Fertigungsstationen: Auf dem Einlegetisch werden die Riegelwerke mit pneumatischen Hauptspannern automatisch gespannt, was eine hohe Maßhaltigkeit gewährleistet. Ein integrierter Längstransport fördert die Riegelwerke automatisch weiter zu Tisch 2, wo die Beplankung für die Innenseite aufgebracht und von der Multifunktionsbrücke bearbeitet wird. Das Dämmen erfolgt nach dem Wendevorgang auf Tisch 3, von wo aus die Elemente über einen Längsförderer auf Tisch 4 transportiert werden, der in Querrichtung verfährt. Hier wird die zweite Elementseite geschlossen und abschließend von der WALLTEQ M-380 befestigt, zugeschnitten und mit den gewünschten Öffnungen versehen. Alle Arbeiten an den Holzrahmenelementen werden mit der WALLTEQ M-380 erledigt. Über Längstransporte, Wendevorrichtung und den verfahrbaren Tisch erfolgt der komplette Elementtransport zwischen den Arbeitsstationen automatisch.

Großprojekte ohne Engpass abwickeln

Von der Fertigungslinie gelangen die Elemente per Hallenkran in den Bereich des Fenstereinbaus, wo sie senkrecht aufgestellt und mit Hölzern fixiert werden. Fertige Elemente verladen die Zimmerer abschließend auf Niederflur-Wechselpritschen: Die Optimierung der gesamten Produktions- und Transportlogistik war Teil der Neustrukturierung. "Durch die CNC-gesteuerte Fertigung und den Fenstereinbau in der Halle haben wir die Qualität unserer Bauteile verbessert und die Montagezeiten verkürzt, mit der verbesserten Transportlogistik können wir die automatisch gefertigten Elemente in großer Stückzahl vorproduzieren, verladen und zur Baustelle bringen. So lassen sich auch große Projekte ohne Engpässe mit Bauteilen versorgen", erläutert Tillmann Schütt. Die Fertigungslinie hat im Einschichtbetrieb eine Kapazität von etwa 10 Elementen am Tag. Bei der Anschaffung hat man in Landscheide also nicht gekleckert, sondern geklotzt, was angesichts der Großprojekte verständlich ist: "Natürlich haben wir auch mal Tage, an denen die Maschinen stehen", räumt Tillmann Schütt ein. "Aber dann folgen wieder Wochen, in denen die Produktion der Elemente nicht schnell genug gehen kann." In solchen Zeiten kann die automatisierte Fertigung ihre Vorzüge besonders effizient in die Waagschale werfen: "Zum einen hat sich die Durchlaufzeit des einzelnen Elements im Vergleich zur manuellen Fertigung drastisch verkürzt", erklärt Tillmann Schütt. "Dabei ist das Schneidebild besser, Präzision und Passgenauigkeit der Elemente haben sich deutlich erhöht. Das sind für uns zentrale Aspekte, denn wenn man in die mehrgeschossige Bauweise geht, ist man auf passgenaue Bauteile angewiesen. Wir waren auch früher schon sehr gut in dieser Disziplin. Aber heute sparen wir zusätzlich Zeit auf der Baustelle, weil viele kleine Korrekturen wegfallen, die dann in der Summe zu Buche schlagen."

Holzbaulösungen absolut bevorzugt

Skelettkonstruktionen mit eingehängten Holzrahmenfassaden sind dabei für die Gebr. Schütt KG die Bauweise der Wahl. Man ist hier aber für Kundenwünsche offen, baut auch reine Holzrahmenkonstruktionen oder Hybridgebäude mit einem intelligenten Mix aus Holz- und Betonbauteilen, wenn es sich wie bei dem Studentenwohnheim in Kiel als sinnvoll erweist. Generell sucht man in dem Unternehmen, das über eine eigene Planungsabteilung verfügt und 27 Ingenieure beschäftigt, zunächst nach einer wirtschaftlichen Holzbaulösung. Tillmann Schütt: "Das fällt uns insofern leichter, als wir mit dieser Abteilung schon sehr früh ins konkrete Projekt einsteigen und die Kunden meist schon bei der Bauidee abholen. Im Rahmen der Projektentwicklung können wir dann auch Materialvorschläge machen und optimale Holzbaulösungen entwickeln, wobei wir immer besonderen Wert auf Wirtschaftlichkeit legen." Zielgruppe für die Schütt KG sind Unternehmer aus dem Mittelstand, die man auch in Bezug auf Wachstums- und Vergrößerungsmöglichkeiten, Multifunktionalität oder auf eine spätere Weitergabe oder Umnutzung des Firmengebäudes berät.

Eigenes modulares Bausystem

Speziell auf diese Klientel ist das neue SMB (Smart Modular Building)-System des Unternehmens zugeschnitten: "Weil wir von unseren Kunden stets ähnliche Aufgabenstellungen bekommen, verfolgten wir schon länger die Idee eines standardisierten Systems", erläutert Tillmann Schütt. Das aus dieser Idee heraus entwickelte SMB ist ein in Rasterschritten von 1,35 m skalierbares Bausystem, das laut Tillman Schütt die Planungs- und Kosteneffizienz bei Gewerbebauten erhöht. Mit zwei zweigeschossigen Bürogebäuden mit jeweils rund 550 m2 Bürofläche sind die beiden ersten Projekte der neuen Baureihe bereits realisiert. Die Bauzeit betrug ab Oberkante Bodenplatte bis zur schlüsselfertigen Übergabe jeweils drei Monate. Für Tilman Schütt ist es ein wichtiger Zusatznutzen des neuen Systems, dass sich durch Standardisierung und Systematisierung auch die Fehlerquellen am Bau weiter minimieren lassen. Die neue Fertigungslinie passt nahtlos in diese Philosophie: Zum einen sind auch in der automatisierten Fertigung Fehlerquellen weitgehend ausgeschlossen, zum anderen lassen sich hier die Synergieeffekte einer standardisierten Bauweise optimal ausschöpfen und so die Kosteneffizienz im Gewerbebau noch einmal verbessern.

Ein Artikel des Fachmagazins Mikado, Ausgabe 07/ 2018. Hier lesen Sie den kompletten Artikel.

„Durch die CNC-gesteuerte Fertigung und den Fenstereinbau in der Halle haben wir die Qualität unserer Bauteile verbessert und die Montagezeiten verkürzt, mit der verbesserten Transportlogistik können wir die automatisch gefertigten Elemente in großer Stückzahl vorproduzieren, verladen und zur Baustelle bringen. So lassen sich auch große Projekte ohne Engpässe mit Bauteilen versorgen.“Tillmann Schütt, Geschäftsführer

Gebr. Schütt KG

Seit über 100 Jahren arbeitet die Gebr. Schütt KG mit Holz und ist immer im Familienbesitz geblieben. Auch das besondere Verhältnis zu diesem einzigartigen Werkstoff konnte immer wieder an die nachfolgende Generation weitergegeben werden. Erfahren Sie hier mehr über die Gebr. Schütt KG und deren Produktportfolio.

Website Gebr. Schütt KG