Ein Artikel der WEINMANN Kundenzeitschrift Performance, Ausgabe 16/ 2017. Hier lesen Sie die Kundenzeitschrift Performance online.

Redakteur: Eva-Maria Pulvermüller

WeberHaus empfiehlt WEINMANN

Zunächst hatte Sahyoun seinen Münchner Freund gebeten, ihn bei WeberHaus vorzustellen um sich über die dortige technische Ausstattung zu erkundigen. Diese Anfrage führte zu WEINMANN, dem Spezialisten für die Projektierung und Lieferung von Fertigungslinien für den Holzbau. Überdies wurde WEINMANN in den folgenden 12 Monaten von nahezu jeder Fertighausfirma empfohlen, bei der Sahyoun im Rahmen seiner umfassenden Marktstudie anfragte. Im Gegensatz zu den Mitbewerbern der Branche erkannte WEINMANN das in den Vereinigten Staaten vorhandene Potenzial. Man arbeitete Konzepte aus und besprach sich intensiv mit den amerikanischen Interessenten. Es entstand eine enge Beziehung zwischen der deutschen HOMAG Tochter und den amerikanischen Geschäftspartnern, denn im Laufe der Planungs- und Projektierungsphase fanden zahlreiche Besuche der Blueprint Robotics Gründer Jerry Smalley, Sascha Bopp und Karim Sahyoun in der WEINMANN Hauptniederlassung in St. Johann statt. Ein wesentlicher Faktor für die Entscheidung zugunsten von WEINMANN, so berichtet Sahyoun rückblickend, war Hansbert Ott, Geschäftsführer und verantwortlich für die Bereiche Vertrieb & Service über annähernd 25 Jahre. Sahyoun bringt es rasch auf den Punkt: "Hansberts aufrichtige Begeisterungsfähigkeit und seine Genialität beeindruckten mich von Anfang an und generell war uns klar geworden, dass es weltweit kein anderes Unternehmen mit den Fähigkeiten und der Innovationskraft von WEINMANN gab.“

Das Geschäftskonzept von Blueprint Robotics

Was zunächst nur eine Idee beziehungsweise ein Plan war, wurde im März 2015 in die Realität umgesetzt, als die Invus Gruppe, ein großer Investor, die erforderlichen Geldmittel zur Verfügung stellte. Und was als Drei-Mann-Firma begann, ist heute ein schnell wachsendes Unternehmen mit mehr als 80 Beschäftigten, die in einer nagelneuen 20.000 m² großen Halle in Baltimore tätig sind. Der Standort ist gut gewählt, denn der Hafen von Baltimore ist nur 2 km vom Firmensitz entfernt und die Stadt verfügt über eine ausgezeichnete Anbindung an das Straßen- und Schienennetz.

Blueprint Robotics produziert sowohl Einfamilien- als auch Mehrfamilienhäuser. Anders als die meisten deutschen Fertighausunternehmen, bietet Blueprint Robotics keine eigenen Hausentwürfe an, sondern setzt die individuellen Baupläne der Kundschaft um. Außerdem verkauft das Unternehmen nie direkt an Hausbesitzer, stattdessen konzentriert man sich vertrieblich ganz und gar auf die Bauunternehmen. Darüber hinaus baut Blueprint Robotics nicht das ganze Haus. Sahyoun erklärt das Unternehmensprinzip wie folgt: „Wir fertigen und installieren ein regendichtes Grundgerüst, auf welches das Bauunternehmen seinen letzten Schliff setzen kann. Wir liefern komplett geschlossene Elemente, sodass die Außenseite vollständig vor der Witterung geschützt ist. Der Bauherr kann jede von ihm gewünschte Art von Dachmaterial und Außenverkleidung auf die Wand aufbringen. Was die Innenseite anbelangt, werden alle Fenster und Türen bereits in der Fabrik eingebaut, ebenso wie sämtliche Sanitär-, Elektrik-, Heizungs-, Lüftungs- und Klimatisierungsinstallationen, damit jedes Element die Fabrik geschlossen verlassen kann. Der letzte Schritt unseres Installationsprozesses beinhaltet die Fertigstellung der Innenwände. Diese werden streich- bzw. tapezierfertig ausgeliefert. Das Bauunternehmen übernimmt die Veredelungsarbeiten einschließlich Fliesen von Bädern, Installation von Küchenschränken sowie abschließende Bautätigkeiten. Arbeiten, bei denen wir die WEINMANN Maschinen nicht effizient einsetzen können, führen wir nicht aus. Auf diese Weise können wir überlegene Produkte zu marktwettbewerbsfähigem Preis liefern. Was wir unseren Kunden bieten, ist Sicherheit: Qualitätssicherheit, Kostensicherheit sowie Liefersicherheit.“

Produktionslinien mit innovativen Highlights

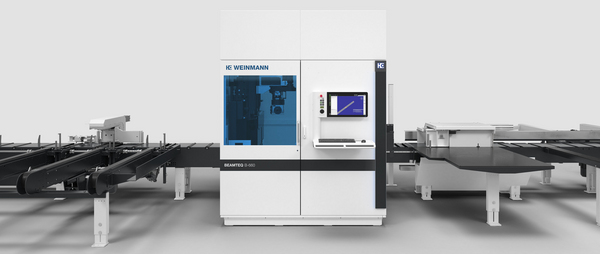

Die WEINMANN Wandproduktionslinie beginnt mit einer Abbundanlage WBZ 160, mit welcher die für das Holzriegelwerk erforderlichen Balken und Stiele zugeschnitten werden. Die zweite Maschine in der Bearbeitungskette ist eine Riegelwerkstation WEM mit automatischem Beschickungsportal für die Zuführung der Stiele. Im Anschluss daran stehen drei Montage- bzw. Transporttische, über die eine Multifunktionsbrücke WMS verfährt. Diese Brücke führt verschiedene Bearbeitungsschritte aus, wie zum Beispiel das Abnageln der Beplankung mithilfe eines leistungsfähigen Nagelaggregats. Sobald die Bearbeitung einer Elementseite abgeschlossen ist, wird das Element mithilfe eines sogenannten Schmetterlingswenders gewendet. Der Montagetisch transportiert das Element anschließend zu einer Fertigungslinie, wo sämtliche Elektro- und Sanitärleitungen eingebracht werden. Nach Übergabe auf den nachfolgenden Montagetisch wird mit der Multifunktionsbrücke die lose Zellulose in das Element eingebracht, was nicht nur ein äußerst umweltfreundliches, da abfallfreies Verfahren ist, sondern auch eine echte Innovation in der Branche darstellt. Speziell für das Blueprint Robotics Projekt haben der österreichische Dämmspezialist Isocell und WEINMANN ihre Technologien kombiniert. Über eine eigens entwickelte Schnittstelle wird die sogenannte Einblasplatte von der Multifunktionsbrücke vollautomatisch über dem jeweiligen Gefach positioniert, sodass das Dämmmaterial eingeblasen werden kann. Die Verwendung von loser Zellulose bietet Blueprint Robotics zahlreiche Vorteile: Die Gefach-Füllung geschieht reibungslos und erfolgt sehr schnell. Darüber hinaus wird das Füllvolumen überwacht und dokumentiert, was die Qualitätskontrolle erheblich verbessert. Insgesamt zeigt Blueprint Robotics durch Reduzierung von Materialabfällen um 70% während des gesamten Bauprozesses ein branchenführendes Engagement in Sachen Nachhaltigkeit. Das Unternehmen wendet ein "Zero to Landfill"-Verfahren an, es soll also möglichst nichts auf der Deponie landen. Sämtliche recycelbaren Materialien werden einer weiteren Verwendung zugeführt. Auch in Sachen verbesserter Arbeitssicherheit kann die neue, hochmoderne Produktionsanlage gewaltig punkten.

Doch zurück zum Fertigungsablauf: Das Element mit der eingebrachten Dämmung wird auf den nächsten Montagetisch gefördert und die zweite Seite wird formatiert und beplankt. Von dort aus wird das Produkt mittels eines Aufstelltisches in ein großes Wandmagazin transportiert, wo die Kanten der Gipskartonplatten verspachtelt sowie Fenster, Schiebetüren und dergleichen installiert werden. Mit dem speziell entwickelten Verteilwagen werden die fertiggestellten Wandelemente in das ebenfalls maßgefertigte Wandmagazin gebracht. Vier bis fünf Elemente werden gleichzeitig auf den Verteilwagen geschoben, verpackt und für den Transport mit Folie versehen. Mittels einer Wandentnahmespur werden die Pakete zu den jeweiligen Transportmitteln transportiert, wo sie mit Gabelstaplern verladen werden.

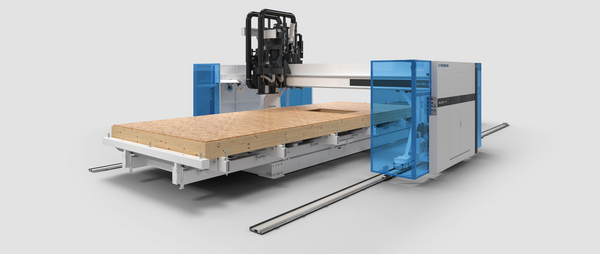

Die Dach-/Deckenfertigungslinie ist fast identisch mit der Wandlinie. Sie beginnt ebenfalls mit einer Abbundmaschine. Auch hier ermöglichen Ausförderspuren den Einbau von Elektro- und Sanitärinstallationen während des Produktionsprozesses. Der Montagetisch WTZ dient als Einlegetisch und fungiert gleichzeitig als Wendetisch für eine Schmetterlingswender-Lösung. Ein weiterer CNC-gesteuerter Tisch mit Spannvorrichtung macht die Lösung komplett. Wie bei der Wandfertigungslinie fährt eine mit Schraubaggregaten ausgestattete Multifunktionsbrücke über die Montagetische. Ein Transporttisch bildet schließlich das Ende der Fertigungsstraße.

Der große Vorteil dieser automatisierten Produktionslinien - abgesehen von ihrer hohen Bearbeitungsgeschwindigkeit und unglaublichen Genauigkeit – ist die Kompensation des zunehmenden Fachkräftemangels in den USA. Bedingt vor allem durch den wirtschaftlichen Abschwung im Jahre 2008, nachdem Millionen von Bauarbeitern die Industrie verlassen haben. Im Dezember 2016, nach abgeschlossener Installation und Abnahme, startete Blueprint Robotics mit der Produktion für die Kundschaft.

Ein zu füllendes Geschäftsvakuum

Sämtliche, bereits gewonnenen Erfahrungen mit dieser Fertigung, werden in Kürze in eine bereits geplante, zweite Produktionsstätte einfließen. Ab der dritten Anlage geht Sahyoun davon aus, ein System etabliert zu haben, welches es dem Unternehmen ermöglicht, Produktionsstätten in immer kürzeren Abständen in Betrieb zu nehmen. „Wir haben es hier mit einer 460 Milliarden US-Dollar „schweren“ Branche zu tun, das heißt, es liegen eine Menge Chancen und sehr viel Arbeit vor uns. Angesichts der Tatsache, dass in einem "normalen Jahr" rund 1,4 Millionen neue Wohneinheiten in den USA gebaut werden und davon 1 bis 1,1 Millionen Einfamilienhäuser sind, gibt es ein enormes Geschäftspotential. Da der Fertighausmarkt in den USA größtenteils aus Unternehmen besteht, die modulare Bausysteme herstellen und diese Unternehmen beinahe alle in abgelegenen Gebieten mit billigen Arbeitskräften angesiedelt sind, bauen sie fast alles von Hand, zumeist auf überdachten Grundstücken. Infolgedessen weisen ihre Produkte keine durchgängige Qualität auf. Darüber hinaus kann die Geometrie modularer Bausysteme erhebliche Gestaltungseinschränkungen beinhalten. Kein Wunder also, dass der Begriff „Fertigbau“ in den Vereinigten Staaten unter einem ziemlich schlechten Ruf leidet. Die Verbraucher scheinen Fertigbau mit schlechter Qualität und mangelhaftem Design zu assoziieren.“ Um nicht in diese Kategorie zu fallen, bezeichnet Blueprint Robotics seine Leistungen als "systembasierte Lösungen". Unmittelbar nach Abschluss eines jeden Kundenvertrags generiert das Unternehmen einen Zeichnungssatz, welcher zur Genehmigung bei der zuständigen Baubehörde eingereicht wird und den der Kunde für seinen örtlichen Bauantrag verwenden kann. Innerhalb weniger Tage konstruiert das firmeneigene Robotersystem sämtliche, für ein Projekt benötigten plattenförmigen Elemente. Anschließend ausgeliefert und von qualifizierten Blueprint Robotics Monteuren auf der Baustelle installiert, sind die Gebäude innerhalb von 3 - 4 Tagen witterungsgeschützt aufgebaut. Karim Sahyoun: „Es ist also keineswegs übertrieben, wenn ich sage, dass Blueprint Robotics und WEINMANN im Begriff sind, den amerikanischen Baumarkt zu revolutionieren.“

Quelle / Bildrechte: Blueprint Robotics, Inc.1500 Broening Hwy Baltimore, MD 21224

„Es ist also keineswegs übertrieben, wenn ich sage, dass Blueprint Robotics und WEINMANN im Begriff sind, den amerikanischen Baumarkt zu revolutionieren.“Karim Sahyoun, Blueprint Robotics

Blueprint Robotics

Blueprint Robotics nutzt modernste Fertigungstechnologien, um Holzrahmenbau-Lösungen von unvergleichlicher Präzision, Qualität und in hoher Geschwindigkeit, ohne jegliche Designbeschränkungen, anbieten zu können. Unser Kundenkreis beläuft sich ausschließlich auf gewerbliche Bauherren, Generalunternehmer, Entwickler sowie Architekten, denen wir es ermöglichen, ihre Pläne komplett zu verwirklichen und qualitativ hochwertige Projekte zu bauen, die von Hausbesitzern wertgeschätzt werden.

Website blueprint robotics