Worauf kommt es bei einer modernen Fertighaus-Produktion an? Mit dieser Frage hat sich Wolf Systembau in den vergangenen Jahren eingehend auseinandergesetzt. Das Ergebnis kann – und darf – sich sehen lassen: Kunden haben jetzt die Möglichkeit, die Fertigung der eigenen vier Wände in Scharnstein zu beobachten.

Klare Ziele

Mit den ersten Vorbereitungen für die neue Fertighausproduktion startete Wolf bereits vor vier Jahren. Ziel war es, die neue Anlage in eine bestehende Halle zu integrieren. Hierfür wurde das vorgesehene Gebäude gedämmt und mit einer Raumheizung ausgestattet. Zusätzlich erhielt das Hallendach eine 200 kW-Fotovoltaik-Anlage für die Eigenstromversorgung der Fertigungslinie.Für die Produktion selbst waren mehr Flexibilität bei gleichzeitig steigender Produktivität und Qualität zentrale Vorgaben. Zudem wollte man den Vorfertigungsgrad in der Halle deutlich erhöhen. „Bei uns im Werk sind Mitarbeiter und Elemente witterungsgeschützt. Durch die verkürzte Zeit auf der Baustelle sinken zudem die Unfallrate und die Montagekosten“, erläutert Wolf-Geschäftsführer Thomas Stadler die Vorteile einer höheren Vorfertigung. Bei der Auslieferung verfügen die Wandelemente, je nach Kundenwunsch, bereits über einen Vollwärmeschutz samt Netz und Spachtelung außen sowie einer innenseitigen Gipskarton-Beplankung.

Abbundanlage mit vollautomatischer Materialbeschickung

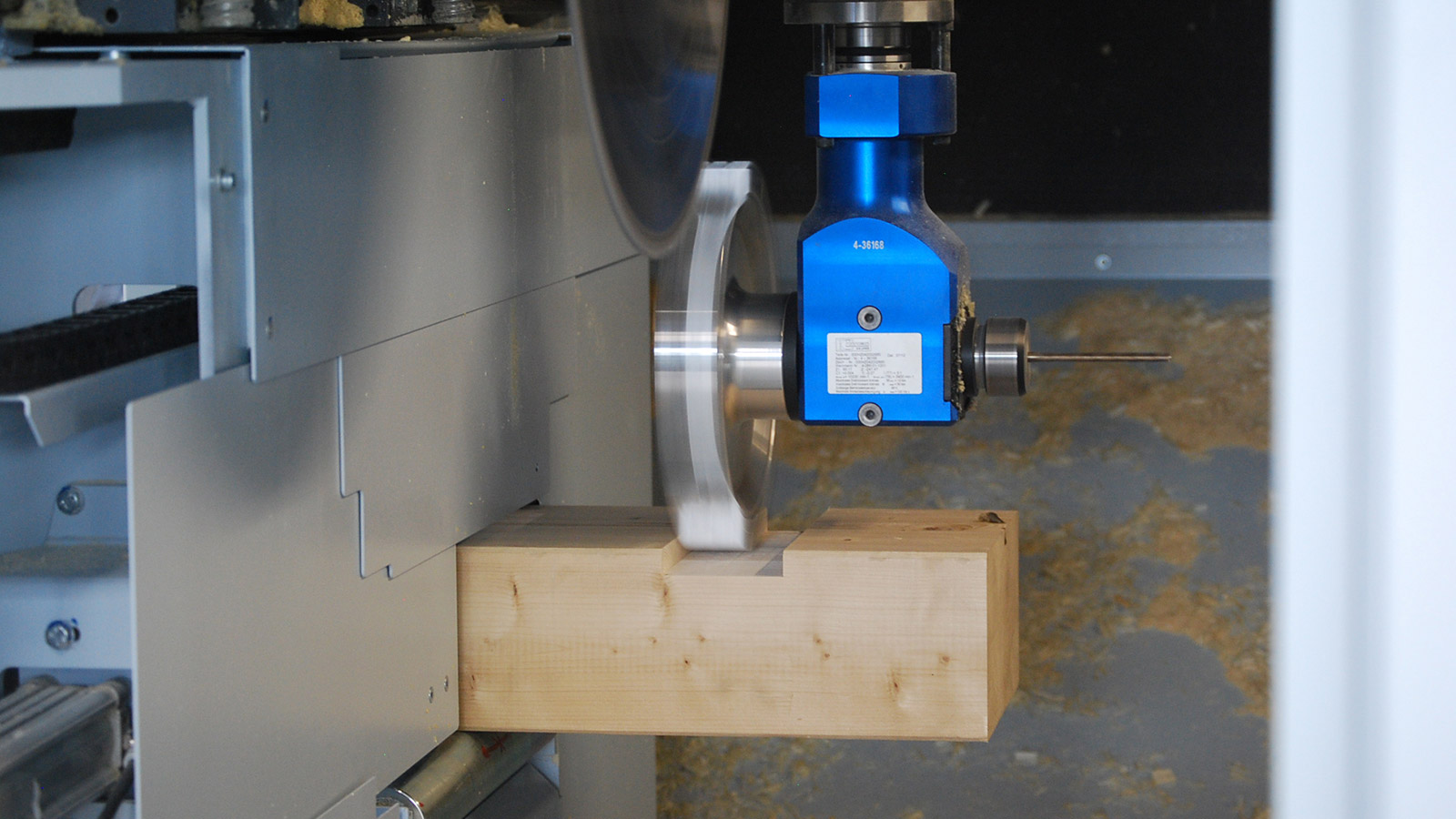

Das Konzept für die Wand- und Deckenfertigung entwickelte Wolf in enger Zusammenarbeit mit WEINMANN. Die Abbundspezialisten von der Schwäbischen Alb realisierten bereits 2011 eine ähnliche Fertigungslinie am deutschen Wolf-Standort Osterhofen. „Bis jetzt haben wir mit WEINMANN nur gute Erfahrungen gemacht. Zudem können wir durch dasselbe System unsere Standorte besser vernetzen“, informiert Stadler. Eine große Herausforderung lag in der Integration der Linie in die bestehende Halle. Hier konnte WEINMANN mit besonders ausgeklügelten Lösungen punkten. Hervorzuheben ist in diesem Zusammenhang das kompakte KVH-Lager mit automatischem Beschickungsportal vor der WBZ 160-Abbundanlage. Während die Abbundanlage, ausgestattet mit 12-fach Werkzeugwechsler und 5-Achs-Technologie, die KVH-Elemente die KVH-Elemente ablängt und mit allen notwendigen Fräsungen und Bohrungen versieht, beschickt ein Portalsystem(s. Bild 6) das 60 m3 fassende Lager automatisch mit Rohmaterial. Je nach Bedarf kann die WBZ dann automatisch auf bis zu 20KVH-Dimensionen zurückgreifen.Aufgrund der vorgegebenen Raumhöhe ist das Portal mit einem speziellen Scherenhubsystem ausgestattet. „Mit konventioneller Technik hätte die bestehende Raumhöhe nicht ausgereicht“, erläutert WEINMANN-Vertriebsleiter Michael Marschall. Mit der Qualität des Abbundes ist Stadler sehr zufrieden: „Geschwindigkeit und Präzision entsprechen unseren Vorstellungen.“

Wand und Deckenfertigung

Nach dem Abbund gelangen die KVH-Elemente in die Wand- oder Deckenfertigung. Mitarbeiter positionieren die Elemente auf den 12 m langen Bearbeitungstischen, drei Multifunktionsbrücken erledigenden Rest. Für eine einfache und präzise manuelle Positionierung der Stiele sorgen von der WBZ gefräste Ausblattungen. Um die Wandelemente kümmern sich zwei Brücken des Typs WMS 150, für die Deckelelemente ist eine WMS 120 zuständig. Diese übernehmen in erster Linie die Befestigung und Bearbeitung der Beplankung wie beispielsweise das Ausfräsen von Tür- und Fensteröffnungen oder Installationskanälen. Die Vorgaben dafür erhalten die Anlagen aus CAD-Datensätzen, welche von der Arbeitsvorbereitung bereitgestellt werden. „Die meisten unserer Fertighäuser sind individuelle, auf den Kunden zugeschnitten, Projekte. Hier bringen uns die automatischen Multifunktionsbrücken klare Vorteile. Neben der Zeitersparnis ist vor allem die Präzision bemerkenswert“, informiert Stadler.

80 km Fertighaus

Die Bearbeitungszeit von Deckenelementen beträgt durchschnittlich 30 Minuten, jene von Wandelementen 45 Minuten. „Das sind im Zweischichtbetrieb 32.000 lfm Außenwände, 20.000 lfm Innenwände und 27.000 lfm Deckenelemente im Jahr“, erläutert Marschall. Wolf plant mit einem Jahresausstoß von rund 250 Häusern, laut Marschall liegt die Kapazität der Anlage bei bis zu 300 Einheiten im 2-Schichtbetrieb. Für einen reibungslosen Produktionsablauf sorgt eine von Wolf eigens entwickelte Software. „Wir haben jedes Bauteil mit einem Barcode versehen. Für einen ganzheitlichen Produktionsüberblick werden die Elemente bei den einzelnen Fertigungsstationen Ein- und ausgecheckt. So wissen wir immer genau über den aktuellen Stand Bescheid“, erklärt der technische Leiter Johann Viechtbauer. Die Vernetzung mit dem Rohwarenlager ermöglicht zudem eine einfache und effiziente Lagerhaltung. Um die Anlage optimal zu belegen, besteht auch die Möglichkeit mehrere Aufträge zusammenzufassen. So können zwei 5 m-Wandelemente als sogenannte Multi-Wände in einem Strang produziert und erst im letzten Arbeitsschritt aufgeteilt werden.

Europaweiter Ausbau

Insgesamt produziert Wolf an fünf europäischen Standorten rund 700 Häuser pro Jahr. Neben den Fertigungsstätten in Deutschland und Österreich wurde vor wenigen Monaten auch der Italienstandort mit einer WEINMANN-Linie ausgestattet. „Auch bei diesem Projekt erwies sich WEINMANN als kompetenter Partner mit der besten Lösung. Durch dasselbe System an drei Standorten sind wir in der Lage, regional auftretende Mehrmengen problemlos abzufedern“, so der Geschäftsführer abschließend.

Ein Artikel des Fachmagazins HOLZKURIER, Ausgabe 43/ 27.10.2017. Hier lesen Sie den kompletten Artikel.

„Auch bei diesem Projekt erwies sich WEINMANN als kompetenter Partner mit der besten Lösung. Durch dasselbe System an drei Standorten sind wir in der Lage, regional auftretende Mehrmengen problemlos abzufedern.“Thomas Stadler, Wolf Systembau, Österreich

WOLF Haus Österreich

Mit mehr als 50 Jahren Erfahrung hat sich die WOLF Gruppe zu einem international erfolgreichen Unternehmen entwickelt und ist der verlässliche Partner für die Errichtung von Fertigteilhäusern inkl. Bodenplatte/Keller, Gewerbe- und Industriebauten, Stahlbau und für landwirtschaftliche Bauten. Holz, Stahl, Beton und durchdachte Werkstoffkombinationen erlauben wirtschaftliche Lösungen, abgestimmt auf Ihre individuellen Anforderungen.

Lesen Sie hier mehr