Ein Artikel des Holzbau-Magazins, Ausgabe 2016.

Die Geroldsauer Mühle ist eine Markthalle für frische, traditionell erzeugte Lebensmittel regionaler Landwirte, Winzergenossenschaften und Jäger. Den Anspruch des Betreibers auf ein nachhaltiges, ökologisches und innovatives Leben löst sie nicht nur mit ihren Produkten ein, sondern auch mit ihrem aus der Region stammenden Baustoff Weißtanne. In den Verkaufsräumen sind auch eine Metzgerei und eine Bäckerei untergebracht, im linken Seitenflügel befindet sich außerdem ein Restaurant, zu dem ein Veranstaltungsraum im ersten Obergeschoss gehört.

Bis zu 18 Fest- oder Urlaubsgäste können auf dieser Ebene in komfortablen Fremdenzimmern übernachten. Die Fremdenzimmer stehen auch Seminarteilnehmern zur Verfügung, deren Seminarräume sich unter dem Dach der Geroldsauer Mühle befinden.

Architektonisch gliedert sich das Gebäude in drei Teile: Rechts und links des Eingangs erstrecken sich zwei lang gezogene Seitentrakte, die Gebäudemitte wird durch zwei Zwerchgiebel gebildet, von denen der vordere vollflächig verglast ist. Die Außenmaße liegen bei rund 16 x 60 m.

Konstruktiv bestehen die Seitentrakte aus einer Holzrahmenkonstruktion mit bis zu 11 m langen Wandelementen. Der Wandaufbau von innen nach außen: Innenverkleidung aus gehackten Holzbrettern, 40 mm Installationsebene, OSB-Platte als luftdichte Ebene, 160 mm Holzrahmenkonstruktion mit Zellulosedämmung, 60 mm Weichfaserplatte, 30 mm starke Hinterlüftungsebene. Den äußeren Abschluss der Wand bildet eine Fassade in schwarzwaldtypischer Ständerbohlenbauweise, deren vorgefertigte Elemente vor die Holzrahmenwände gehängt wurden. Die zweiteiligen Fassadenelemente sind durch Gerberstöße miteinander verbunden.

Weite Verkaufsräume und gemütliche Nischen

Hinter der Front des vorderen Zwerchgiebels, einer bis in den First verglasten Holzskelettkonstruktion, beginnt die eigentliche Markthalle, deren Eingangsbereich sich über einen firsthohen Luftraum in der Vertikalen öffnet. Dahinter erstreckt sich der offene Verkaufsraum, dessen Decke von 240 x 680 mm starken Leimbindern getragen wird. Die Deckenbalken sind in diese Unterzüge eingehängt. Die Spannweite der Leimbinder beträgt bis zu 15 m, der Abstand zwischen den 7 Achsen jeweils 5 m.

In der Mitte des Raums ruhen die Leimbinder auf einer Reihe Stützen, vorn und hinten auf schrägen Streben. Stahlzugbänder an den Fußpunkten der Streben fangen die Schubkräfte ab.

Die Decke über der offenen Markthalle ist als starre Scheibe ausgeführt. Dazu wurden die Holzdielen mit Nut- und Feder-Verbindungen versehen und über Nägel bzw. Spaxschrauben mit den Deckenbalken und Unterzügen verbunden. Strebenkreuze (160 x 160 mm) in einem der Felder dienen der zusätzlichen horizontalen Versteifung. Im Bereich des Restaurants, das durch Zwischenwände in gemütliche Nischen und Nebenräume unterteilt ist, wurde eine 180 mm starke Brettstapeldecke eingebaut.

Rund 12500 laufende Meter Weißtannenholz

Den Anstoß für das Projekt Geroldsauer Mühle hatte eine Anfrage der Stadt Baden-Baden gegeben, die im Jahr 2013 unter den Nebenerwerbslandwirten in der Region einen Träger für eine kleine Marktscheune suchte. Damals hatte Roland Weingärtner zusammen mit seinem Bruder Martin, der als Züchter schottischer Hochlandrinder die Trägerschaft übernehmen wollte, einen ersten Entwurf für ein 12 x 25 m großes Gebäude in den Baden-Badener Gemeinderat eingebracht. „Der Entwurf wurde dort umjubelt“, erinnert sich Roland Weingärtner heute. Nachdem der Bruder noch im gleichen Jahr das Mühlengrundstück mit einem alten Hotel gekauft hatte, wuchs das Projekt auf seine heutige Dimension.

Allein in die Konstruktion der Geroldsauer Mühle hat Weingärtner Holzbau rund 12500 m abgebundene Weißtanne verbaut, was einem Holzvolumen von rund 350 m³ entspricht. Kein leicht zu stemmendes Projekt für ein Unternehmen mit sechs Mitarbeitern plus Chef, das normalerweise in der Dachsanierung, in klassischen Zimmereigewerken, im landwirtschaftlichen Holzbau und im Bau von Einfamilienhäusern unterwegs ist. Roland Weingärtner hätte sich denn auch ohne maschinelle Unterstützung „an eine solche Größenordnung nicht herangewagt. Mit Handabbund ist ein solches Projekt nicht zu bewältigen, und auch mit Zukauf aus dem Abbundzentrum hätte ich es lieber gelassen.“

Maschine nach Maß für kleine Unternehmen

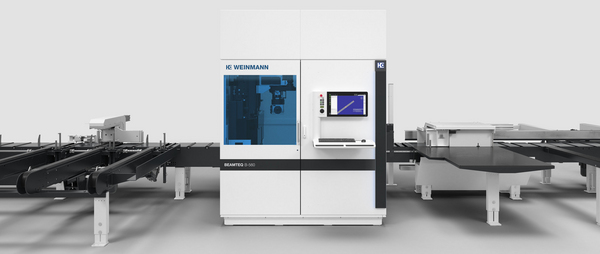

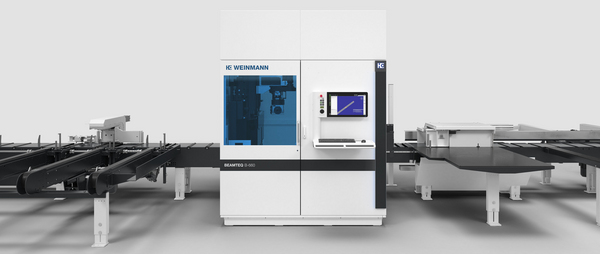

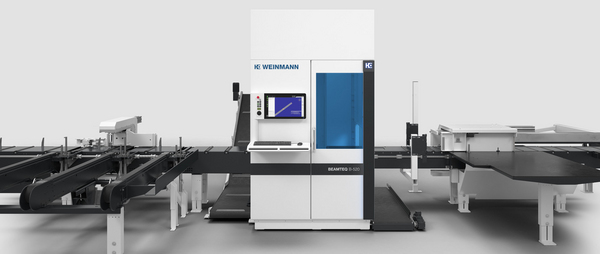

Allerdings hatte der Zimmerer bereits seit einiger Zeit die Anschaffung einer Abbundanlage ins Auge gefasst, weshalb er das Großprojekt als willkommenen Anlass für den Kauf einer Abbundmaschine WBS 140 von WEINMANN sah. Für diese Maschine sprach zum einen, dass sie eine maßgeschneiderte Lösung für kleine und mittlere Zimmereien ist: Mit einem 5-Achs-Aggregat und 8-fach Werkzeugwechsler ausgestattet, bietet sie ihnen ein Maximum an Flexibilität. So kann ein Großteil des komplexen Abbunds, der in diesen Unternehmen anfällt, auf einer einzigen Maschine abgearbeitet werden.

Von Vorteil für kleine bis mittlere Zimmereien ist auch der geringe Platzbedarf. So auch bei Weingärtner Holzbau: „Die Anschaffung ließ sich ohne teure Hallenumbauten realisieren, zumal man auch keinen speziellen Hallenboden, keine verstärkten Fundamente und auch keine Grube unter der Maschine braucht“, erinnert sich Roland Weingärtner: „Da auch der Anschaffungspreis in bezahlbaren Regionen liegt und die Firma WEINMANN ihren Sitz ganz in unserer Nähe hat, lag die Entscheidung für mich auf der Hand.“

Mehr Flexibilität in der Elementfertigung

Bevor es mit der Geroldsauer Mühle Ernst wurde, begann man bei Weingärtner Holzbau, mit einem Musterprojekt die neue Technik zu erkunden. Dabei gab es gleich am Anfang eine Überraschung: „Eigentlich hatten wir nicht gedacht, dass die Datenübergabe mit der von uns genutzten Software Weto Viskon von Anfang an so reibungslos funktionieren würde,“ erinnert sich Roland Weingärtner.

Auch von der Bedienerfreundlichkeit der Maschine war der Zimmerer angetan: „Klar ruft man am Anfang beim Service an, weil man nicht weiß, welchen Knopf man drücken soll. Das hört dann aber ziemlich schnell auf, weil man gut beraten wird und die Maschine gut zu bedienen ist. Als der Mitarbeiter an der WBS 140 auf die Meisterschule ging, konnte ich deshalb seine Aufgabe nahtlos übernehmen. Was für mich heißt, dass bei der Maschine das Gesamtpaket stimmt, zu dem auch eine Ferndiagnose per Internet und ein zeitnaher Lieferservice für Ersatzteile gehören.“

Wo die eigentlichen Vorteile des vollautomatischen Abbunds liegen, merkte Roland Weingärtner dann nach dem Start des Mühlenprojekts. Damals machte es sich bezahlt, dass sich die WBS 140 von einem Mann bedienen und optional auch mannlos betreiben lässt. Deshalb konnte der Mitarbeiter in der Halle die Holzrahmenelemente auf dem selbstgebauten Montagetisch zusammenbauen, während die Maschine schon den Abbund für das nächste Element erledigte. Das funktioniert allerdings nur, wenn man wie bei Weingärtner Holzbau alle Bauteile elementweise durch die WBS 140 laufen lässt. Vorteile in der Elementmontage wiegen dabei leichte Nachteile bei der Verschnittoptimierung auf. Letztere funktioniert auch bei dieser Vorgehensweise, wenn man Resthölzer beim nächsten Element als erstes Bauteil auf die Zufuhrrollenbahn auflegt und ihre Länge in die Maschine eingibt.

Materialzufuhr und Abtransport sind in Baden-Baden für bis zu 13,70 m lange Bauteile ausgelegt. Roland Weingärtner hat aber schon 18 m lange Gratsparren über die Maschine laufen lassen: „Damit wir diese Länge bearbeiten konnten, mussten wir allerdings Löcher in die Hallenwände schneiden.“

Bei der Geroldsauer Mühle hatte Weingärtner ursprünglich geplant, die drei Trakte der Reihe nach von rechts nach links aufzustellen. Allerdings wurde der Aufzugsschacht im Mitteltrakt erst mit Verspätung fertig. „Da die Uhr für meinen Bruder tickte, konnten wir es uns nicht leisten, mit der Fertigstellung auf den Aufzugsschacht zu warten. Es blieb uns also nichts anderes übrig, als nach dem rechten den linken Seitentrakt aufzuschlagen.“

Dabei erlaubte die Abbunddtechnik im eigenen Haus dem Holzbauer die schnelle Umtaktung der Elementproduktion. „Da sind wir heute viel flexibler als das Abbundzentrum“. Bestätigt wurde Weingärtner in seiner Entscheidung zusätzlich dadurch, dass der Mitteltrakt, am Ende zwischen die beiden äußeren montiert, nach Maß in die „Baulücke“ passte: „Am Ende hatten wir eine Längendifferenz von 4 mm über das ganze Gebäude, was natürlich auch dem präzisen Einmessen mit Schnur und Bandmaß zu verdanken ist.“

Mehr Leistung mit weniger Mannschaft

In der Zeit nach dem Mühlenprojekt wurden gleich drei Mitarbeiter von Weingärtner Holzbau langfristig krank. „Unser Lehrling war die meiste Zeit in der Schule, wir hatten jede Menge Projekte, und Personal ist heutzutage ja keins zu bekommen. Dennoch hatten wir dank kurzer Abbundzeiten keine Probleme, unsere Aufträge abzuwickeln.

Ich habe damals zum Beispiel eine Pergola mit Zapfenverbindungen und Bügen in einem halben Tag abgebunden und dabei noch andere Tätigkeiten in der Halle ausgeführt. Manuell hätten zwei Mitarbeiter allein für den Abbund eineinhalb Tage gebraucht – diese Zeit hätten wir definitiv nicht gehabt.“

Auch eine Garage mit Walmdach, Schiftern und Gratsparren hätte Roland Weingärtner damals kaum in Angriff nehmen können. Früher hätte er hier für den Abbund zwei Mann und zwei Tage veranschlagt, jetzt reduzierte sich die Abbundzeit mit einem Mitarbeiter auf sechs Stunden.

Weitere Zeitvorteile ergaben sich in der Montage. Bei der Garage etwa konnte das dreiköpfige Montageteam schon nach gut zwei Stunden Richtfest feiern, weil dank Vorfertigung alle Teile einwandfrei passten – „Voraussetzung dafür ist natürlich, dass man seine Hausaufgaben in der Arbeitsvorbereitung gewissenhaft macht. Aber früher hätten wir nicht mal annäherungsweise von heute auf morgen ein Projekt dazwischen schieben können. Heute geht das ohne Probleme.“

Fazit

Viele Details der Geroldsauer Mühle verdeutlichen, dass Roland Weingärtner die Möglichkeiten seiner Abbundanlage gründlich genutzt hat. Dazu gehören zum Beispiel ein präzise gefertigter „Glockenturm“ und exakte, statisch relevante Passverbindungen bei den Balkenversätzen im Veranstaltungsraum, die sauberen Gerberstöße und Fensterbankanschlüsse bei den Fassadenelementen oder das doppelt ausgeführte Dach über den Zwerchgiebeln mit jeweils zwei übereinander liegenden Kehlsparren.

Das Abgraten und Auskehlen eines solchen 15 m langen Sparrens erledigte die WBS 140 in gerade mal sechs Minuten: „Als beim ersten Balken mein Handy klingelte und ich kurz aus der Halle gehen musste, hatte ich die Vorstellung schon verpasst.“

Auf dieser maschinellen Basis und von zwei freien Kollegen auf der Baustelle unterstützt, bewältigte Roland Weingärtner den Holzbau der Geroldsauer Mühle in drei Monaten: „Am 22. September haben wir das erste Element gestellt, an Weihnachten war das Dach zu.“ Die Bauzeit des gesamten Gebäudes betrug von der Grundsteinlegung bis zur Eröffnung Ende August 2015 rund 15 Monate.

Angesichts des vorhandenen Personals sicher eine immense Leistung. Plausibel wird sie vor dem Hintergrund, dass die Zimmerei seit Anschaffung der Maschine ihre Abbund- und Montagekapazität von 6000 laufenden Metern Holz auf mehr als 12000 Meter verdoppelt hat.

Dabei zeigt sich einmal mehr, dass die beste Technik nur so gut sein kann wie die Phantasie ihres Benutzers. Letztere ist bei Roland Weingärtner ausgesprochen rege, so dass er immer neue Verwendungsmöglichkeiten für seine Abbundanlage entdeckt.

„Derzeit fertigen wir zum Beispiel Gauben für eine Dachsanierung vor. Dabei produziert die WBS 140 alle Kehlböden und Schifter, Gehrungen und Dreiecke bis hin zu den Dachlatten. All das mussten wir nur einmal in der Arbeitsvorbereitung planen und konnten mit diesem Datensatz alle Gauben produzieren. Der Kostenvorteil im Vergleich zur manuellen Fertigung kam dabei nicht nur uns zu Gute, er erlaubte uns auch, einem guten Kunden ein günstiges Angebot zu machen.“

Auch Treppenbauteile fertigt Roland Weingärtner inzwischen maschinell, und im Moment fasst er die Vorfertigung eines 50 m langen Holzstegs ins Auge: „Da kann man praktisch jedes einzelne Teil durch die Maschine laufen lassen und den kompletten Rost in der Halle vorfertigen. So merkt man erst, wenn man die Maschine hat, was man alles damit machen kann.“

Und da unter dem Strich doch nicht alles geht, bleibt für den Zimmerer auch das Handwerk nicht auf der Strecke: „Kerven an großen Gratsparren zum Beispiel kann die Maschine von der Geometrie her nicht immer komplett heraussägen. Dann lassen wir die Kerve mit dem Sägeblatt leicht anritzen und sägen präzise von Hand. Nicht zu vergessen, dass wir heute den gesamten Abbund im eigenen Haus haben. Wer zukauft, wird schnell zum Montagebetrieb, wir entwickeln uns genau in die entgegengesetzte Richtung.“

Foto: Holzbau Weingärtner / Dr. Joachim Mohr

Videos

Bitte bestätigen Sie, dass bei der Nutzung von YouTube Daten wie Ihre IP-Adresse, Browser-Kennung und ähnliches an Google übermittelt werden können.

» Datenschutzerklärung

Geroldsauer Mühle - Weingärtner Holzbau

„Die Anschaffung ließ sich ohne teure Hallenumbauten realisieren, zumal man auch keinen speziellen Hallenboden, keine verstärkten Fundamente und auch keine Grube unter der Maschine braucht.“Roland Weingärtner, Weingärtner Holzbau

Downloads

1999 gegründet, hat das in Baden-Baden ansässige Unternehmen heute sechs Mitarbeiter. Zu den Geschäftsfeldern von Weingärtner Holzbau zählen Dachsanierungen, Häuser in Holzrahmenbauweise, Pergolen, Garagen, Gauben und Dachfenster.

Website von Weingärtner Holzbau