HK はドイツのシェンケンツェルにあるこの会社を訪ねました。

「私たちは 87000 個以上の現行パーツと 20000 個の旧パーツをすぐに生産できる状態でなければなりません」と、シュヴァルツヴァルトのシェンケンツェルにある Duravit AG 社の家具製品工場長であり、工学士のウルリッヒ・ウェーバーさんは説明します。「そこに家具パーツのための保管場所はありません。注文に応じて各部分が生産されます」。そのため、パーツの大きさは関係ありません。しかし、自動生産プロセスには、高温の保管バッファと仕分けバッファの 2 つの倉庫があります。これによって、フォーマットラインでの置き換えをできる限り減らし、切断図面どおりの最適な切断を可能にします。Duravit 社では最大効率を達成するための設定が、全部で 20 項目生産制御にメモリされています。

ウルリッヒ・ウェーバーさんは、1993 年にこの浴室設備メーカーに入社、1992 年まで織物工場だったこの工場を発展させ、再構築しました。衛生陶器を生産していたこのメーカーは、生産のレベルを上げ、浴槽設備と洗面台もポートフォリオに加えようとしていました。ウェーバーさんは若い工場長として、最初から最適なラインフローの実現を決意していたのです。そして、彼とそのチームはこれも実現しました。

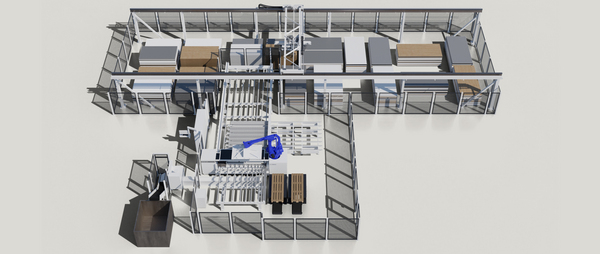

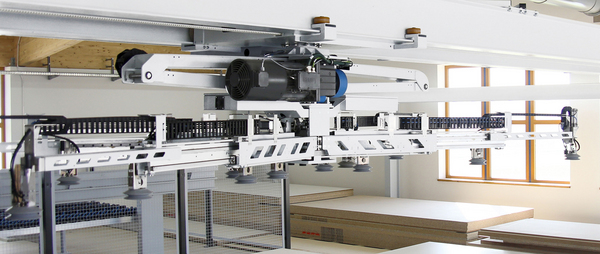

今日、シェンケンツェルの Duravit 工場を訪ねれば、自動車の生産工場に来たのではないかと目を疑うに違いありません。生産ライン全体は全自動で構成され、高さ 2 m の保護フェンスで覆われています。訪問者や作業員が生産ラインの邪魔にならないように、歩行者用通路も整備されています。「自動化のレベルを上げたことで、品質も上がりました。それにより、パーツの破損がほとんどなくなりました」と、ウルリッヒ・ウェーバーさんは説明します。これは切断から始まります。そこには 2 つの同じ鋸装置があり、それぞれに「Sawteq B-320 Flextec」とロボットハンドリングが装備されています。両方の装置は、ローラコンベアと搬送ベルトを介して生産ライン全体と繋がっています。両方の「ロボット鋸」は、2 つの平面倉庫システムから、バラバラに整理されているパネル材をコンピュータ制御により供給します。この倉庫システムは現在の Homag 「Storeteq S-500」です。

2 つ目の平面倉庫システムは隣のホールに設置されており、倉庫のキャパシティは 3 分の 1 大きくなっています。フォークリフトを使って、必要に応じ原板を倉庫 1 へ運び、コンピュータ制御で受け取ります。

受け取った平面倉庫システムは、保管するだけでなく、分類や鋸加工、つまりシングルパネルの個別切断や、ジョブに関連付けられた製造のための分割セルへの搬出も行います。できるだけ残材を減らすために、生産制御によって、顧客ジョブが材料の種類によってまとめられます。該当する切断図面の処理後、ノッチングしないパーツは直接デスタッキングに送られます。ノッチングしたパーツは、リリースカップリングバッファの機能を持つ倉庫システム「Sorteq H-600」に入れられ、一時保管した後、中間搬送を介し必要に応じて片側のエッジ加工機械「Edgeteq S-800」に送られます。このようにして異なる大きさのパーツを順に (注文ベースで) 送ることができます。

エッジサイクル「Loopteq C-500」は、パーツが 1~3 回の処理で完全にノッチングできる O ラインに装備されています。その後パーツは、4 種ソート「TLB 210」またはデスタッキングに直接送られます。ロボットデスタッキングのスタック場は、分類のないパーツの出庫を決まった順序で確実に行います。機能に応じて、さらにパーツは加工場に送られ、パーツに応じてトリミング、ボーリング、鋸加工が行われます。さらに、部材パーツは、顧客注文に応じて塗装へ送られます。ここでは特に、注文ベースの製造に大きなメリットがあります。

ロボットは、繊細な処理を行うバキューム技術によってパネルを動かし、生産ライン全体の成功に大きく貢献しています。さらに精密な動作により、品質が大きく向上しました。生産中断は、独自に設定したこの実績のある産業ロボットを使えばないも同然で、生産率はほぼ 100 % を達成できます。それに加えて、欠陥率が非常に低い。

点検スキャナ内蔵のラベルプリンタが、すべてのパーツに全自動でラベルを付けます。各鋸装置に専用プリンタがあり、装置を出る前に切断したパーツにバーコードラベルを貼り付けます。そのラベルには、その後の加工のための情報がすべて含まれています。

1 シフトあたり最大 1500 個のパーツ処理の場合、「ロットサイズ 1 生産」の単価は大きく下がります。生産ラインを見てもすぐにはわからないものは、ブラックボックスの中で確実な処理を行う、コンピュータの性能です。この性能によって、制御システム「Controller MES」と接続された Homag の装置が初めてユーザーの目的を実現できるのです。「Controller MES」は、Duravit 社のプランニングシステムから顧客ジョブや製造タスクを引き受け、データを各加工機の制御へ送信します。

「お客様との対話で簡単に聞こえることも、実際には全く違います」と、ウルリッヒ・ウェーバーさんは経験から強調します。「装置の導入を検討している方には、何かを変えるためには、IT 技術を利用することを考えるべきだと説明します」。ウルリッヒ・ウェーバーさんにとって、2 台の「ロボット鋸」と自動フォーマットラインへの投資は、決して簡単なことではありません。「なぜなら機械を購入しただけでなく、システムを交換し、将来のために備えたからです」と、ウェーバーさん。もちろん、作業員の削減が償却計算でどのくらいの価値があるのか本人はよく知っています。しかし、短納期、高品質、柔軟性、高い生産効率をどう実現すればいいでしょうか。

ウルリッヒ・ウェーバーさんは答えを示しませんが、すでに新しい作業分野を見つけました。彼は、「ロボット鋸」で残材を減らそうと考えています。「1 % 減らせば 50 000 ユーロになります」と、ウェーバーさんは笑顔で言います。

HK』第3号に掲載された記事|2021年

「自動化のレベルを上げたことで、品質も上がりました。それにより、パーツの破損がほとんどなくなりましたと、ウルリッヒ・ウェーバーさんは説明します。」Ulrich Weber