Oliver Bantli i jego zespół nigdy nie otrzymują takich samych zleceń. Od niewielkich napraw, przez wymagające rozbudowy, aż po duże projekty budowlane – z tym wszystkim musi radzić sobie właściciel i jego współpracownicy –a wszystko to na najwyższym poziomie, w uzgodnionym terminie i po prostu z serca. Stolarnia z prawdziwego zdarzenia. W 1982 r. Martin Bantli założył stolarnię w Eschenz w Thurgau. Od samego początku klienci byli zadowoleni z pracy stolarza, firma dobrze prosperowała, a działalność stale się rozwijała. Pod koniec lat 80. w renomowanym zakładzie było zatrudnionych dziesięciu pracowników. Na krótko przed przełomem tysiąclecia, do rodzinnego przedsiębiorstwa dołączył syn, Oliver Bantli. Ojciec Martin pozostawił mu wolną rękę i dzięki temu rozpoczęła się stopniowa modernizacja zakładu: CNC i CAD stały się jej fundamentami. Od 2003 r. Oliver Bantli, jako jedyny zarządzający, konsekwentnie kontynuował tę drogę. Dzisiaj, z małego zakładu produkcyjnego powstała nowoczesna firma rodzinna, zatrudniająca 50 pracowników, posiadająca pokaźny showroom, oddział w Zurychu oraz wysoko rozwinięty park maszynowy. Jedno się jednak w naszych produktach nie zmieniło: dbałość o szczegóły.

I te szczegóły doceniają właśnie klienci. Niezależnie od tego, czym się zajmują i skąd pochodzą – czy są to osoby z sąsiedztwa w Eschenz, pracownicy banku w Zurychu, czy też ze szpitala w Thurgau. Portfolio tego szwajcarskiego przedsiębiorstwa jest bardzo wszechstronne: gastronomia, biura, banki lub szpitale; drzwi, podłogi, okna, schody, więźby dachowe lub meble; rozbudowa wnętrz, kuchnie lub łazienki – im bardziej wymagające, tym lepiej. Dzięki temu pracownicy nieustannie rozwijają się i czerpią radość z wykonywanej pracy, jest to szczególnie ważne dla Oliviera Bantiego. Ta różnorodność widoczna jest także podczas procesu pracy. Operatorzy maszyn pracują nie tylko przy jednej maszynie HOMAG, ale towarzyszą obrabianemu przedmiotowi od wykroju aż do momentu, gdy będzie on gotowy do obróbki na stole warsztatowym. Rezultat: Wyeliminowane zostały pojawiające się wcześniej problemy z interfejsem. To zawsze było problematyczne.

Zwycięstwo: całkowita spójność danych.

Dzięki obecności operatorów podczas procesu obróbki elementów, problemy z komunikacją należą już do przeszłości, ale co z przekazywaniem danych w pozostałej części przedsiębiorstwa? Oliver Bantli zatroszczył się o to w 2007 roku. Nie chciał, aby w różnych miejscach na bieżąco wprowadzać aktualne dane dotyczące wielkości, wartości projektu. Dzięki wdrożeniu systemu 3D-CAD miał rozwiązanie, które nieustannie jest optymalizowane. Rozwiązanie, które po prostu się opłaca. Dzięki możliwości przekazywania danych, wszyscy pracownicy oszczędzają cenny czas. Listy i programy CNC generowane są przykładowo bezpośrednio z planów 3D, a dzięki skanerom kodów kreskowych w maszynach HOMAG, produkcja przebiega bardzo płynnie. Oczywiste jest też to, że planowanie zasobów i rejestracja czasu pracy także jest w wersji cyfrowej. Na ekranach wyświetlają się bieżące projekty i zadania. Każdy, kto wykonał swoją pracę, odznacza ją na smartfonie lub komputerze wraz z rejestracją godzin. Dzięki temu mamy łatwy wgląd w przebieg pracy. A maszyny pracują – idealnie do siebie dopasowane!

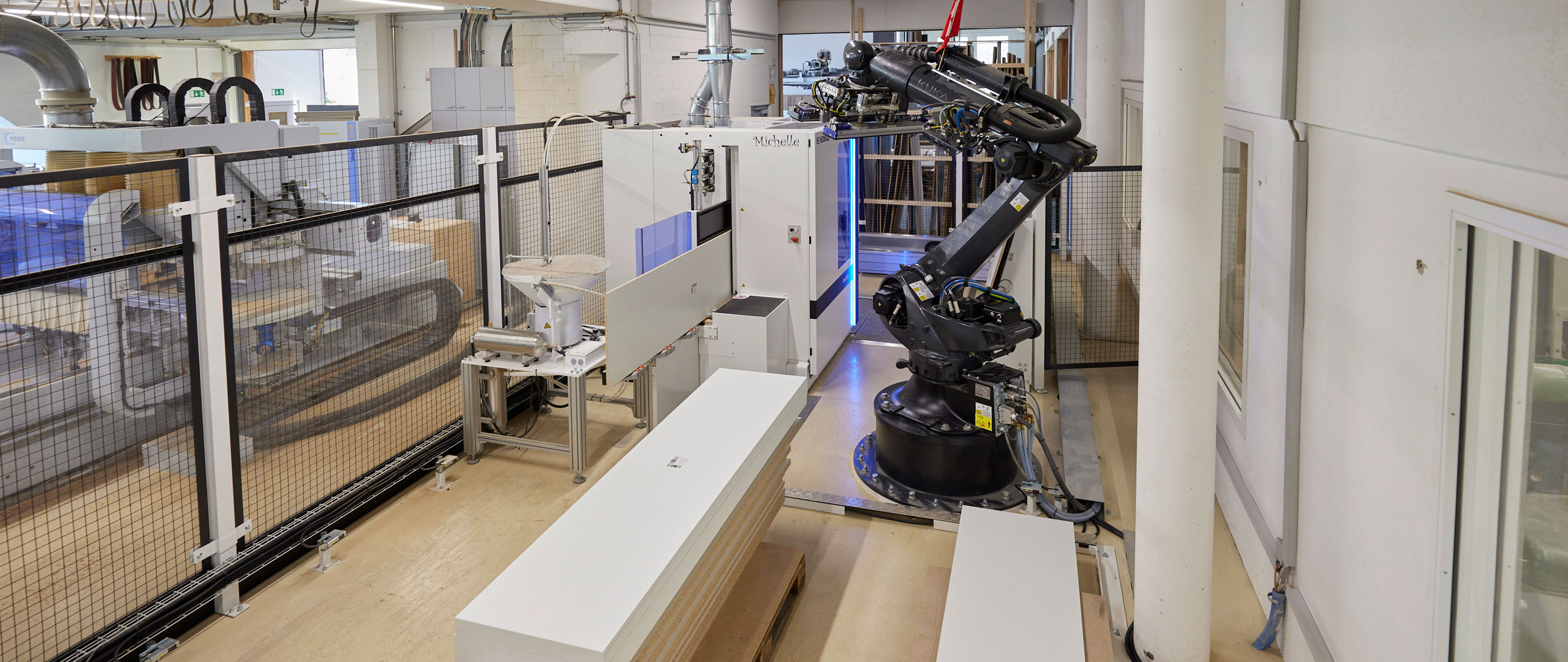

Na przedniej stronie budynku, na głównej linii, surowiec jest dostarczany, a na tylnej stronie wychodzą gotowe meble. Załadunek odbywa się w zabezpieczonym przed warunkami pogodowym garażu podziemnym.

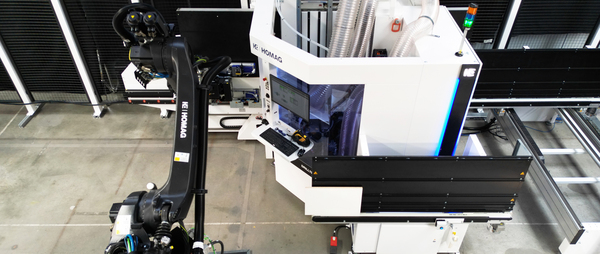

Sprawny i racjonalny proces produkcji ma kluczowe znaczenie dla Olivera Bantli. Oczywiście, nawet jeśli klienci gotowi są zapłacić odpowiednią cenę za najwyższą jakość, koszty nie mogą rosnąć w nieskończoność. Dlatego właściciel zakładu produkcyjnego polega całkowicie na technologii firmy HOMAG. Wprowadzoną innowacyjną technologią wyprzedza epokę. Obecnie używamy centrum DRILLTEQ V-500 z robotem. Powstają elementy korpusu – jeszcze szybciej niż dotychczas – w razie potrzeby są automatycznie obrabiane z dwóch stron. Przede wszystkim czterej operatorzy maszyn mogą zajmować się kolejnymi projektami, podczas gdy bezzałogowy DRILLTEQ nawierca ściany szaf lub osłony kuchenne i równocześnie umieszcza w nich kołki lub łączniki CLMX. Jedną z największych zalet rozwiązania CNC, które zainteresowało Olivera Bantli na targach LIGNA 2019, jest to, że dzięki wykorzystaniu w procesie produkcji robota, jego pracownicy mogą wykonywać inne ważne czynności. Niemal dwa lata później pomysł ten stał się rzeczywistością. A to wszystko dzięki pracownikowi firmy HOMAG, Royowi Müllerowi, który w maju 2021 roku uruchomił maszynę DRILLTEQ. Dzięki niemu i jego przywiązaniu do szczegółów nie było żadnych problemów z instalacją. Ponadto pionowe centrum obróbcze CNC, pomimo wykorzystania robota, potrzebuje niewiele miejsca do obróbki korpusów. Dodatkowo firma Bantli zyskuje na bezpróżniowej technologii mocowania, szybkiej obróbce wiertarskiej i systemie zaciskowym, który nie wymaga przerwy na zbrojenie.

Szwajcarski zakład stolarski z prawdziwego zdarzenia.

Pomimo tego, że Oliver Bantli jest bardzo zadowolony ze swojego parku maszynowego. Wyraźnie podkreśla, że to wykwalifikowana kadra pracownika jest sercem tej firmy. To oni sprawiają, że to wszystko tak dobrze funkcjonuje.

Kładzie on bardzo duży nacisk na zdrową atmosferę w miejscu pracy. Promuje mocne strony, pracując jednocześnie konsekwentnie nad tymi słabszymi. Każdy ma możliwość spróbowania swoich sił nawet w najbardziej złożonych projektach. Tylko w ten sposób cały zespół ma szansę na dalszy rozwój, a co za tym idzie – rozwija się cała firma. W ciągu ostatnich kilku lat zakład stolarski Bantli brał udział w wielu ekscytujących projektach. Zaledwie kilka tygodni temu koncern farmaceutyczny otworzył swoją siedzibę przy porcie lotniczym w Zurychu w futurystycznym THE CIRCLE. Za urządzenie całej wewnętrznej powierzchni biurowej odpowiadało przedsiębiorstwo Bantli AG, które wykonało to zlecenie w rekordowym czasie. Prawdziwe wyzwanie wśród projektów przedsiębiorstwa, czas realizacji był bardzo krótki, a inne etapy realizacji powodowały opóźnienia. Tak więc w szczytowej fazie w tym samym czasie pracowało aż 19 monterów. Pomimo wielu trudności, udało nam się dotrzymać terminu i zrealizować projekt. W końcu obowiązuje zasada, „jeżeli Bantli zobowiąże się do danego terminu, to Bantli go dotrzyma”. Oprócz tego wielkiego zlecenia w ostatnich latach ten tradycyjny zakład stolarski zrealizował zlecenia dla wielu szpitali, banków i firm internetowych. Jednak Olivera Bantli nie interesują tylko i wyłącznie projekty na skalę światową.

„Bardzo ważni są dla nas również klienci indywidualni i to na nich również się chcemy skupić. To od nich otrzymujemy ważne i przydatne informacje. Ta wiedza jest niezastąpiona”.

Oliver Bantli, właściciel zakładu stolarskiego

30-40% to zamówienia prywatne: od drobnych napraw u sąsiadów, poprzez prace w drewnie litym po ekstrawagancką willę z sauną w postaci kadłuba statku. Nie ma powtarzających się zadań, każde jest inne i przez to wymagające: zarówno mężczyźni, jak i kobiety pracują w firmie Bantli, wszyscy radzą sobie doskonale. Po prostu czerpią z tego radość. Jeśli jeszcze do tego usłyszą szczere podziękowania od klientów, to nic więcej im do szczęścia nie jest potrzebne. Ale w Eschenz am Rhein zadowolenie nie przychodzi szybko.

Czekają na nas kolejne wyzwania.

Oliver Bantli nie lubi spoczywać na laurach, dużo planuje, rozmyśla, analizuje i motywuje do dalszej pracy. Tak samo jak firma HOMAG z którą współpracuje. Od niemal 16 lat korzysta on z produktów i rozwiązań firmy HOMAG i zawsze próbuje znaleźć jakieś sposoby na ulepszenie dotychczasowych rozwiązań. Tak samo było w przypadku DRILLTEQ:

Razem ze specjalistami z firmy HOMAG pracuje on nad rozwiązaniem problemu związanego z układaniem elementów w stosy. Dzięki fotokomórce i sztucznej inteligencji chce on jeszcze wydajniej produkować – i uprościć życie swoim operatorom.

Ponadto obecnie powstaje nowa hala produkcyjna, w której będą realizowane prace ciesielskie. Jednocześnie Oliver Bantli wytwarza ciepło: odpady drzewne ze stolarni ogrzewają nie tylko sam zakład, ale także 18 domów z okolicy. Również energię elektryczną w znacznej części przedsiębiorstwo wytwarza samo. Tak wygląda zrównoważony rozwój w praktyce. Pragnie on kontynuować tę idee także w zakresie wzrostu inwestycji. Powinno być sprawnie i bez przymusu. Zdecydowanie Oliver Bantli woli, aby jego pracownicy nadal się rozwijali i chce by z entuzjazmem podchodzili do nowych wymagających projektów. Już teraz siedmiu praktykantów dokształca się w rodzinnej firmie. Inwestycja w innowacyjny park maszynowy jest bardzo ważna, ale to wykwalifikowana kadra pracownicza, jest przyszłością tego zakładu.

„Ludzie są naszym najważniejszym kapitałem, a nie maszyny.”Oliver Bantli, właściciel zakładu stolarskiego