Industrieller Kleberauftrag im Handwerk - Neuer Standard bei HOMAG

Eine hohe Varianten-Vielfalt und ein stets wachsender Anspruch vom Endkunden an die Individualität der Möbel – das sind Herausforderungen, die bei Schreinern und Tischlern heute den Arbeitsalltag begleiten. Gleichzeitig sorgen auch die Funktionalität und Resistenz gegen äußere Einflüsse für weitere Hürden. Steht das Möbel vielleicht zukünftig in Küche oder Bad, wo es immer wieder wechselnden Temperaturen standhalten muss? Ist es Feuchtigkeit ausgesetzt, muss es keimfrei sein und beständig gegen Lösemittel, da es oft gereinigt wird? Besonders die Verwendung von PUR in der Möbelproduktion ist hier aufgrund der hervorragenden Beständigkeit gegen Wasser und Hitze ein großes Thema – und bei vielen Betrieben auch schon Standard.

Bei der Erfüllung der heutigen Anforderungen an das Möbelstück leistet die Kantenanleimmaschine einen entscheidenden Beitrag. Mit den Maschinen der Ambition-Baureihen setzt der Handwerker heute auf eine platzsparende Lösung, die schon im Standard mit einem neuen Verleimteil nach Industriestandard ausgestattet ist.

Neues Kleberauftragssystem: Industrieller Standard für die perfekte Fuge

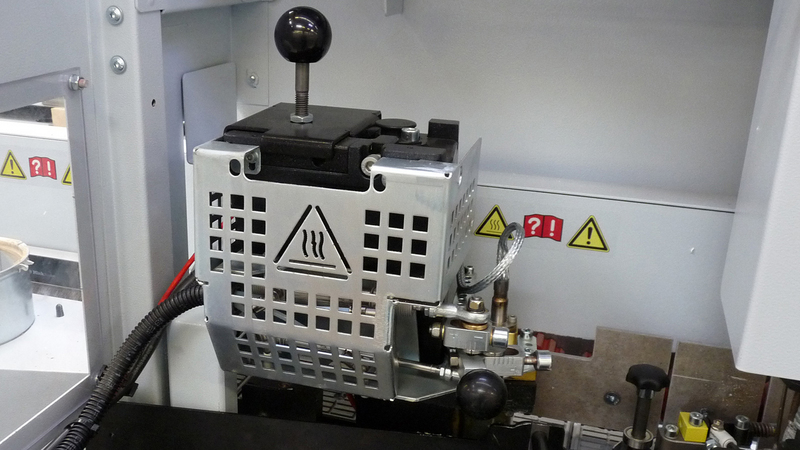

Das Herzstück jeder Kantenanleimmaschine ist das Verleimteil. Besonders flexibel und effizient arbeitet das obenliegende Kleberauftragssystem QA 65 N.

Eine Besonderheit ist der neue Leimbehälter: Er verfügt über eine spezielle Beschichtung, die die Verarbeitung aller Kleberarten (inklusive PUR-Kleber) im Wechsel ermöglicht.

Ein weiterer großer Vorteil sind einheitliche Schnittstellen zwischen den Auftragseinheiten der HOMAG Kantenanleimmaschinen. Das bedeutet: Die neue Auftragseinheit ist ab den Einsteigermaschinen (airTec / Highflex 1200er) standardmäßig verfügbar, kann aber ebenso schnell und einfach auch auf Maschinen der höheren Baureihen eingesetzt werden. Dies erhöht die Flexibilität des Anwenders enorm, spart Zeit beim Wechsel und entlastet das Budget, da nicht für jede Maschine ein eigener Wechselbehälter angeschafft werden muss. Die Leimbehälter können insgesamt baureihenunabhängig untereinander getauscht werden.

Last but not least überzeugt auch die deutlich verkürzte Aufheizzeit. Dank einer sensorgesteuerten Niveauregulierung kann diese auf einen niedrigeren Füllstand umgeschaltet werden. Schnelles Aufheizen spart Energie und die Unterbrechung der Produktion reduziert sich auf ein Minimum.

Vorher und nachher: Das Deluxe-Programm

Die Fügefräsaggregate, die vor dem QA 65 N integriert sind, sind bereits im Standard mit Diamantwerkzeugen bestückt. Diese bereiten die Werkstückkante optimal vor und sind obendrein noch sehr verschleißarm.

Die Nachbearbeitung der Kanten übernehmen das Kappaggregat, die Bündigfräse und das Formfräsaggregat zum Eckenrunden der Kanten.

Das Kappaggregat steht für einen präzisen Schnitt, der mittels einer Linearführung ausgeführt wird. Je nach Wunsch kann das Aggregat pneumatisch geschwenkt werden, um die Ecken mit einer Fase zu versehen.

Das Bündigfräsaggregat umfasst drei mögliche Positionen, die manuell per Hand oder auch pneumatisch via Steuerung umgestellt werden können. In der ersten Position werden die Kanten bündig mit der Werkstückoberfläche gefräst. So ist die Platte bei angeleimten Massivholzleisten gut vorbereitet, wenn sie in einem späteren Arbeitsgang noch furniert werden soll. Bei der zweiten und dritten Verstellmöglichkeit kann die Kante mit einer Fase oder einer Rundung versehen werden. Diese Einstellungen lassen dem Anwender die freie Wahl hinsichtlich des Designs der Kante und der Optik des fertigen Werkstücks.

Angepasst an die Vorschubgeschwindigkeit der Maschine kann das Formfräsen uneingeschränkt mit bis zu 11 m/min. ausgeführt werden. Einstellarbeiten am Aggregat bestehen nicht, da das Werkzeug und die zugehörige Tastung miteinander gekoppelt sind.

Je nach Modell finden bis zu drei Finishaggregate ihren Platz auf der Maschine. Sie sind optimal aufeinander abgestimmt und sorgen für das perfekte Endergebnis.

Die Profilziehlinge glättet die Radien oder Fasen. Individuelle Profile werden mit Schnellwechselköpfen realisiert. Jedes Profil kann kurzfristig mit einem Handgriff durch einen Wechselkopf auf die Maschine gesetzt werden.

Die Leimfugenziehklinge beseitigt letzte Kleberreste im Bereich der Leimfuge und das Schwabbelaggregat poliert die Kanten für eine natürliche Farbtreue.

Begrenzte Platzverhältnisse sind kein Thema mehr

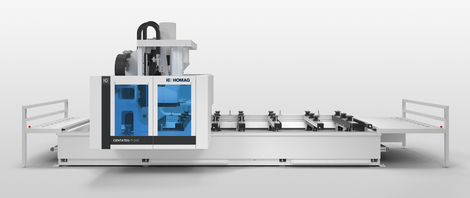

Kleine Werkstätten, wenig Fläche und oft verwinkelte Räumlichkeiten: Mit diesen Gegebenheiten müssen sich kleine Schreinereien häufig arrangieren. Und solch spezielle Voraussetzungen erfordern oft auch spezielle Anforderungen an den Maschinenpark: Kurz und kompakt sollen die Maschinen sein, aber dabei keine Einbußen in der Flexibilität verzeichnen. Mit den Ambition-Baureihen 1100 und 1200 bietet HOMAG hier die richtige Lösung: Hohe Flexibilität in der Bearbeitung, professionelle Bearbeitungsqualität für hochwertige Kanten, gepaart mit geringem Platzbedarf auf kleinem Raum.

Die Einsteigermaschinen auf einen Blick

Die Maschinen der Ambition 1100er und 1200er Baureihen sind kurz und kompakt gebaut und finden somit auch in der kleinsten Werkstatt ihren Platz.

In der Ambition 1100er Baureihe können Werkstücke von 8 - 40 mm und Kanten von 0,4 - 3 mm verarbeitet werden – je nach Wunsch mit einem Fügefräsaggregat zum Vorbereiten und einem Formfräsaggregat zum Eckenrunden der Kanten. Der Finishbereich zum Nachbearbeiten wird nach Wunsch bestückt. Zur Wahl stehen eine Profilziehklinge, eine Leimfugenziehklinge und ein Schwabbelaggregat.

Die Maschinen der Ambition 1200er Baureihe bearbeiten Werkstücke von 8 - 60 mm und Kanten von 0,4 - 6 mm. Erste Automatisierungslösungen liefern hier eine Unterstützung für perfekte Ergebnisse. So können z.B. der Kanteneinzug, der Kapper, die Ziehklinge oder die Tastungen des Fräsaggregates pneumatisch von der Steuerung aus gewählt werden. Eine schnelle Einstellung der Maschine – auch bei wechselnden Bedienern – und eine Reproduzierbarkeit sind sichergestellt. Für die Komplettbearbeitung der Platten vom Fügefräsaggregat bis zum Eckenrunden und Nachbearbeiten ist ebenfalls gesorgt. Neuen Trends, wie der Herstellung von Nullfugen mit dem airTec-Aggregat, sind diese Maschinen absolut gewachsen.