Deshalb hat man sich bei der Kurt Buck Baugesellschaft in Bremervörde für ein Stufenmodell entschieden – mit Perspektiven für die Zukunft, denn die Zeichen stehen weiter auf Wachstum. Der steile Anstieg des Holzbaus beschert vielen Holzbauunternehmen ein rasantes Wachstum. Dies ist ein starker Anreiz für größere Investitionen, die natürlich immer auch ein gewisses Risiko darstellen. Um den steigenden Auftragszahlen gerecht zu werden und gleichzeitig das Risiko zu minimieren, entscheiden sich deshalb momentan viele Unternehmen für ein flexibles Wachstum in Stufen. Als sinnvoll erweist sich dabei ein langfristiger Masterplan, der angesichts der schnellen Marktentwicklung bei jedem Investitionsschritt bereits Eckpunkte für mögliche künftige Entwicklungen setzt. Sinnvoll ist es auch, nur in Equipment zu investieren, das flexibel und mit künftigen Stufen kompatibel ist. So geschehen bei der Kurt Buck Baugesellschaft GmbH & Co. KG im niedersächsischen Bremervörde.

Erster Schritt 2013

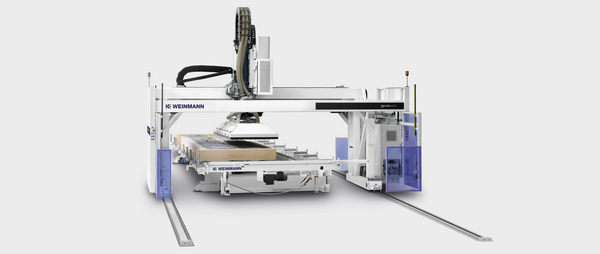

Heiko Pape ist einer von drei Geschäftsführern eines traditionsreichen Unternehmens. Vor 102 Jahren gegründet, war die Kurt Buck Baugesellschaft in ihren Anfangsgründen lange eine kleine Zimmerei und Tischlerei. 1997 wurde der Bau der ersten Holzhäuser realisiert und die Qualitätssicherung durch das RAL-Gütezeichen nachgewiesen. Heute beschäftigt das Unternehmen inklusive Planungsbüro rund 100 Mitarbeiter, unter denen der größte Anteil Zimmerer sind. Die Geschäftsfelder reichen neben Tischlerarbeiten, Innenausbau, Fenster und Türen, Wintergärten, Möbel und Treppen, Carports über Sanierungen bis zum schlüsselfertigen Bauen von Klein- bis zum Großobjekt im privaten, gewerblichen und öffentlichen Bereich. Dabei hat man in Bremervörde die Erfahrung gemacht, dass in allen Bereichen die Nachfrage nach Holzgebäuden kräftig ansteigt: „Natürlich haben wir noch nicht das Niveau von Süddeutschland erreicht“, rekapituliert Heiko Pape, „aber der Holzbauanteil liegt bei uns immerhin schon bei 12 Prozent.“ Eine Entwicklung, die das Unternehmen 2013 bewogen hat, einen ersten Schritt in die Automatisierung zu wagen. Bei der Investition in ein WEINMANN Kombi-Wandsystem FRAMETEQ M-300 (Kombination aus Riegelwerkstation und Multifunktionsbrücke) sowie zwei Arbeitstische hatte man vor allem eine Steigerung von Qualität und Fertigungskapazität im Blick. Schon damals legte das Unternehmen Wert auf ein Wachstum mit Augenmaß: „Wir hätten die Möglichkeiten durchaus weiter ausschöpfen können“, erinnert sich Jörg Groß, zuständig für die Projektabteilung bei WEINMANN. „Aber bei Kurt Buck wollte man zunächst in einem überschaubaren Rahmen investieren und danach erst mal abwarten, wie sich der Markt für das Unternehmen in den nächsten Jahren entwickelt.“

Ökologisch ist gefragt

Eine offene Frage, auf die es in den nächsten Jahren eine eindeutige Antwort gab: Zwischen 2013 und 2020 verdoppelte sich das Auftragsvolumen. Am Ende dieses Zeitraums arbeitete Kurt Buck im Zweischichtbetrieb, und die Grenze der Fertigungskapazität begann sich abzuzeichnen. Motor dieser Entwicklung war im Norden vor allem das nachhaltige, wohngesunde und ökologische Bauen. Dies nicht nur per Verordnung bei den öffentlichen Bauherren, sondern auch bei den privaten und gewerblichen Kunden. So bekam Kurt Buck zum Beispiel 2019 den Auftrag für eine größere Wohnsiedlung, deren Bauherr – in diesem Fall eine Genossenschaft – eine nachhaltige Bauweise zwingend vorschrieb. Da auch bei den von der Baugesellschaft realisierten Schulen, Kindergärten, Jugendherbergen, Ferienparks und Einfamilienhäusern die Nachfrage nach ökologischen Baustoffen steil nach oben wies, sah man in diesem Bereich besonderen Handlungsbedarf. „Den Anstoß für unseren nächsten Modernisierungsschritt gab im Grunde der Bedarf an einer automatisierten Dämmlösung, mit der wir die Holzfaserdämmung in hohen Stückzahlen als kostenneutrale Alternative zur Mineralfaser anbieten konnten“, erläutert Heiko Pape.

Fertigung neustrukturiert

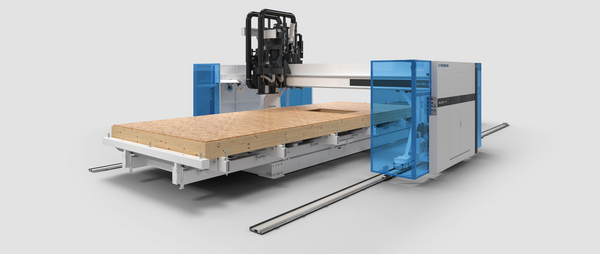

Parallel dazu wollte man in Bremervörde vom Zweischichtbetrieb wegkommen, um die Arbeitsplatzattraktivität im eigenen Unternehmen zu erhöhen. Deshalb investierte man nicht nur in eine WEINMANN WALLTEQ M-300 insuFill, sondern strukturierte die komplette Fertigungslinie um. Kern dieser Neustrukturierung ist neben drei zusätzlichen Arbeitstischen und einer Multifunktionsbrücke WALLTEQ M-380 ein flexibles Arbeitsfluss-Konzept, das man im Dialog mit WEINMANN entwickelt hat. Dabei wurde ein Großteil der bestehenden Fertigungslinie in die neue integriert. Dies war dem Unternehmen wichtig, um die Investitionskosten in einem niedrigeren Rahmen zu halten. Jede der bestehenden Maschinen spielt eine wichtige Rolle im neuen Fertigungskonzept. So trägt die kombinierte Maschine aus Multifunktionsbrücke und Riegelwerkstation zur wirksamen Entzerrung des Workflows bei: „Wir sind für die Fertigung von Bauteilen für die Gebäudeklasse 4 zertifiziert, bauen also viele Brandschutzwände“, erläutert Heiko Pape: „Bei solchen Wänden legen wir die erste Beplankungslage bereits auf der Riegelwerkstation, befestigen und bearbeiten sie dann mit der FRAMETEQ. Das hat sich im laufenden Betrieb als die richtige Lösung erwiesen, weil so Rückstaus auf den folgenden Tischen vermieden werden.“ Die drei folgenden Tische sind neu und werden auf der vollen Länge von der WALLTEQ M-380 überfahren. Auch dies bringt mehr Flexibilität, weil man so auf allen drei Tischen gleichzeitig arbeiten kann. Weiterer Flexibilitätsfaktor: Auf dem ersten der drei neuen Tische kann man Sonderbauteile legen, wenn auf der Riegelwerkstation beplankt und bearbeitet wird. Es folgt ein Puffertisch, auf dem die zweite Beplankung oder die Installationsebene ausgeführt wird, anschließend geht es zum Wenden auf den Nehmertisch, der noch aus der alten Fertigungslinie stammt. Auf diesem Tisch wird die Dämmung mit der WALLTEQ M-300 insuFill, die mit einer Isofloc-Einblasplatte ausgestattet ist, eingeblasen. Nur an dieser Stelle konnte man einen der alten Tische einsetzen. Der Grund: Die alte Anlage war für Elemente von 10 m Länge ausgelegt, während man heute bei Kurt Buck 12 m lange Elemente produziert. Den zweiten alten Tisch setzt man deshalb in einer anderen Halle für die Fertigung von Kleinelementen ein.

Planung mit Zukunft

In der Hauptlinie lagert an jedem Tisch das benötigte Material und wird per Vakuumheber bequem und auf kurzen Wegen aufgelegt: „Wir planen so etwas immer intensiv mit WEINMANN, da ist das Unternehmen anderen weit voraus,“ erläutert Heiko Pape: „Auch hier wurden wir sehr gut unterstützt – nicht nur beim Aufbau der Linie selbst, sondern auch bei der Planung der Peripherie. Dort ging es zum Beispiel um den Standort der Abbundanlage, um Kräne oder die Verladelogistik. Da konnte uns Jörg Groß mit seiner Erfahrung weiterhelfen, indem er mit uns verschiedene Varianten durchgespielt und uns die Vor- und Nachteile erläutert hat.“ Ziemlich schnell stellte sich dabei heraus, dass das Unternehmen seine Halle um 32 Meter auf 110 x 25 m verlängern würde: „In einer Planungsvariante hätten wir alle Maschinen auch in der kleineren Halle untergebracht, hätten dann aber praktisch keinen Platz zur Verfügung gehabt, um Materialien abzulegen.“ Besonders angetan war Heiko Pape vom perspektivischen Denken bei WEINMANN: „Jörg Groß hatte immer auch die Zukunft im Blick, weshalb wir schon bei der ersten Investition künftige Erweiterungsstufen mitgeplant haben. Auch diesmal ging es immer darum, wie man die Anlage neukonfigurieren und erweitern kann, falls sich der Markt so weiterentwickelt wie bisher. Darin sehen wir einen großen Vorteil, weshalb die Entscheidung für WEINMANN klar war, obwohl wir noch zwei andere Anbieter kontaktiert hatten.“ Eine der Zukunftsperspektiven ist ein automatisches Wandlager mit Verladelogistik, mit dem Kurt Buck die Leistung seiner Fertigungslinie vollständig ausschöpfen könnte. Derzeit übernimmt man fertige Elemente per Hallenkran vom hinteren Aufstelltisch und transportiert sie zu einem Rungenlager, wo sie mit Fenstern und Fassade versehen und dann wieder per Hallenkran auf die Wechselpritschen transportiert werden. Eine aufwändige und zeitraubende Logistik, die momentan noch funktioniert, sich bei steigenden Stückzahlen aber zum Flaschenhals der Fertigung entwickeln dürfte. „Deshalb finden wir den perspektivischen Blick in die Zukunft sehr hilfreich, da für uns auch weiterhin alle Zeichen auf Wachstum stehen.“ Heiko Pape schätzt, dass man sich dem Wandlager und der Verladelogistik in ein bis drei Jahren intensiver widmen wird, wenn man nach Auslagern der Dach- und Deckenfertigung mehr Platz in der Halle hat.

Nächste Schritte in Vorbereitung

Im März dieses Jahres geliefert und montiert, wurde die neue Fertigungslinie in der Folge zügig in Betrieb genommen. Dabei half in Bremervörde die Erfahrung der Mitarbeiter, die bereits mit der alten Fertigungslinie gearbeitet hatten. Auch der bereits vorhandene Bauteil- und Detailkatalog erwies sich als hilfreich, auch wenn man in punkto Software zu einem größeren Anbieter wechselte. Zusammen mit einer Schulung, einer anfänglichen Produktionsbegleitung vor Ort und einer „sehr guten“ Hotline waren die Mitarbeiter von Kurt Buck schon in der zweiten Woche so weit, dass sie problemlos produzieren konnten. Für Heiko Pape ist diese Betreuung ein weiteres gewichtiges Argument dafür, auch bei künftigen Erweiterungsprojekten mit WEINMANN zusammenzuarbeiten. Momentan hat die Geschäftsführung bereits die nächste Verhandlungsrunde im Blick: Das Unternehmen hat bereits den Bauantrag für eine neue Halle gestellt, in der es eine automatisierte Fertigungslinie für Dach- und Deckenelemente aufbauen will. Dies lässt schon vermuten, dass auch die aktuelle Marktentwicklung Anreize für die Umsetzung weiterer Investitionsstufen setzt.

Text: Dr. Joachim Mohr

Ein Artikel aus dem Fachmagazin Der Zimmermann Ausgabe September 2021 Mehr Informationen finden Sie hier

„Bei der Planung war auch immer die Zukunft im Blick, weshalb wir schon bei der ersten Investition künftige Erweiterungsstufen mitgeplant haben. Auch diesmal ging es immer darum, wie man die Anlage neukonfigurieren und erweitern kann, falls sich der Markt so weiterentwickelt wie bisher.“Heiko Pape, Geschäftsführer Kurt Buck Baugesellschaft GmbH & Co. KG

Kurt Buck Baugesellschaft GmbH & Co. KG

Die Kurt Buck Baugesellschaft GmbH & Co. KG hat ihren Sitz im niedersächsischen Bremervörde. Das Unternehmen wurde 1919 gegründet und war zu Beginn eine kleine Zimmerei und Tischlerei. Inzwischen beschäftigt das Unternehmen rund 100 Mitarbeiter. Die Geschäftsfelder reichen neben Tischlerarbeiten, Innenausbau, Fenster und Türen, Wintergärten, Möbel und Treppen, Carports über Sanierungen bis zum schlüsselfertigen Bauen von Klein- bis zum Großobjekt im privaten, gewerblichen und öffentlichen Bereich.

Mehr Informationen finden Sie hier.