Bribus Keukens ist ein niederländischer Küchenhersteller der aktuell auf etwa 35.000 m² Fläche rund 55.000 Küchen pro Jahr produziert. Seit 2018 gehört das Unternehmen zur Nobia Gruppe und damit zu einem der größten Anbieter Europas. Um diesen Wachstumskurs erfolgreich zu meistern, hat sich Bribus Keukens mehrfach gewandelt. Wobei man eine gute Balance in der Erneuerung der bestehenden Konzepte und Technologien sowie der Erweiterung der Produktionsmöglichkeiten finden musste.

Wenn in einem Unternehmen eine Erneuerung oder Erweiterung des Maschinenparks erfolgt, passiert dies in der Regel nicht für alle Bereiche gleichzeitig. Meist werden solche Investitionen zyklisch angegangen. Hersteller, die ihre Möbel fertig- oder vormontieren, wählen dabei einen Wechsel der Investition zwischen dem Bereich der Teilefertigung und den folgenden Prozessen in der Montage. In modernen Unternehmen pendelt sich dieser Investitionszyklus in einem Rhythmus von drei bis vier Jahren ein. Gleichzeitig ist vor allem die Lebensdauer der Montageanlagen sehr hoch. Teilweise werden diese Anlagen bis zu 20 Jahre lang genutzt – auch im Mehrschichtbetrieb. Das erzeugt ein Spannungsfeld, in dem Montageanlagen nicht nur leistungsfähig, sondern auch flexibel und einfach zu modernisieren sein müssen.

Bribus Keukens, ein holländischer Küchenmöbelhersteller, aktualisiert derzeit seine bereits sehr hoch automatisierten Montageanlagen. Seit 1999 betreibt das Unternehmen zwei vollautomatische Korpuspressen, die jedoch auf einige Schrankmodelle eingeschränkt sind, sowie – gemessen am heutigen Marktpotential – eine zu geringe Ausbringungsmenge zulassen. Die bisherige Anlage wurde dabei im Laufe der Zeit mehrfach modernisiert und durch konsequenten Einsatz von Robotik zunehmend automatisiert. Mittlerweile wurden auf den Anlagen rund drei Millionen Schränke pro Maschine verpresst, was einen Ersatz der Anlagen mittlerweile unumgänglich macht. Dabei will Bribus aufgrund der durchweg positiven Erfahrungen mit dem jetzigen Automatisierungsgrad auch die neuen Anlagen automatisieren und dabei noch weitere Schritte in diese Richtung gehen. Konnten bis dato nur Hängeschränke vollautomatisch produziert werden, werden es Zukunft ebenso die Unterschränke sein, die natürlich kommissionsweise gefertigt werden, um den folgenden Sortieraufwand bei Verladung so gering wie möglich zu halten.

Im Rahmen der Konzeptphase der neuen Anlage wurde das Konzept "die Maschine macht, was sie am besten kann, der Mensch ebenso" konsequent berücksichtigt. So wird das körperlich anstrengende Bewegen von Bauteilen zukünftig durch die Robotik durchgeführt. Die vorher stattfindende Beschlagmontage findet durch Mitarbeiter statt, unterstützt durch Vorrichtungen und Hilfsmittel wie „Pick by light“ und automatische Schrauber. Damit bleibt die Anlage hochflexibel. Auf Änderungen der Möbelkonstruktion kann der Roboter reagieren. Auf neue Beschläge kann ebenfalls leicht und schnell reagiert werden.

Bribus bleibt bei der bisherigen Philosophie, dass die Prozessschritte Bohren und Beschlagsetzen strikt von der Korpusmontage getrennt erfolgen sollen. Diese Philosophie gepaart mit der robotergestützten Vollautomation an der Presse erlaubt es, in der Montage mit höchster Effizienz zu arbeiten und die Ausbringung weiter zu steigern. Die in der Montage geltende Grundregel: "Die Korpuspresse muss das Nadelöhr der Anlage sein" wird dadurch nicht verletzt. Eine bisherige hoch automatisierte Korpuspresse weist prozessbedingt stets die gleichen Komponenten auf: Seitenwender, Aufrichter für Böden sowie viele servo-elektrische Bewegungselemente für die verschiedenen Bauteile der Schränke. Durch Einsatz von Industrierobotern mit ihrem flexiblen Arbeitsraum kann nun vieles davon auf den Roboter konzentriert werden, sodass Seiten, Böden, Traverleisten, Mittelpfosten, Rückwände, usw. nur noch an die Maschine transportiert werden müssen. Alles Weitere kann ohne den extrem produktspezifischen Einsatz von Servo-Achsen durch Roboter bewegt werden.

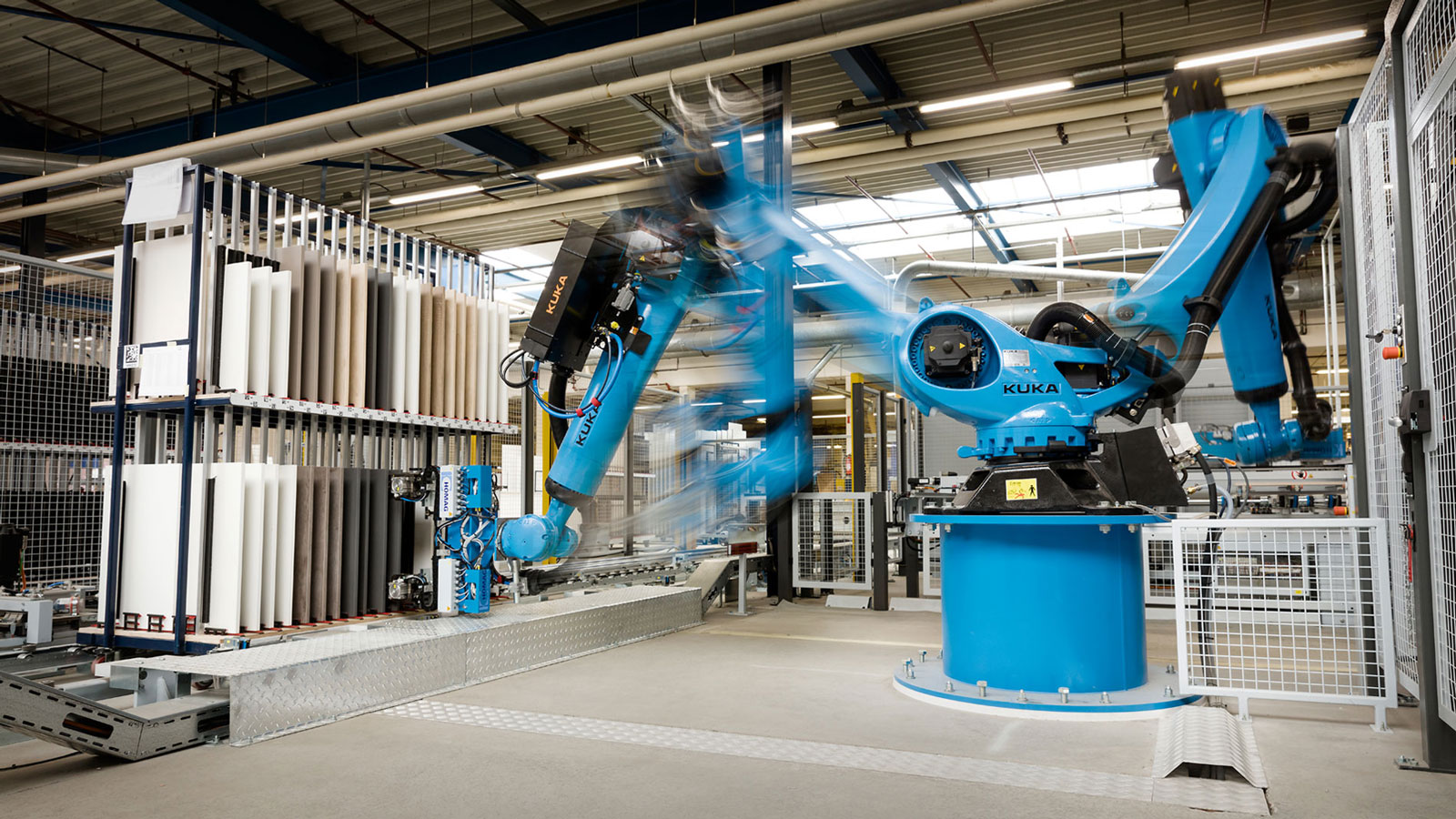

Bei Bribus geht man jetzt noch einen Schritt weiter und integriert zwei Roboter, die nun alle Teile des zukünftigen Schrankes in die Korpuspresse einlegen und dabei die Positionierung, wie etwa die Funktionen wie Wenden und Drehen der Teile vornehmen. Einzig der horizontale Einzug eines Teiles an den Oberdruck und das Einschwenken der Rückwand mittels einer hochgenauen Handlingelements sind geblieben.

Der Materialeingang der Teile in die Montageanlage erfolgt für Seiten und Böden ebenfalls durch den Einsatz eines Roboters, der die Teile aus einem Hordenwagen entnimmt. Rückwände und Traverleisten sind nach dem Kanban Prinzip an der Anlage stets vorrätig. Einzig die Mittelpfosten sind durch Mitarbeiter in einem Vorpuffer sequenziert bereitzustellen. Die neue Montagelinie erlaubt es Bribus zukünftig auf nur 350 Quadratmetern Fläche 2,6 Schränke pro Minute zu fertigen, wobei die Anlage eine Verfügbarkeit weit oberhalb von 90 Prozent erreichen soll. Dadurch können über 1.000 Schränke je Schicht produziert werden, ohne Mitarbeiter für schwere körperliche Arbeit an den Maschinen zu binden. Auch das Spannungsfeld, eine zukünftig flexible Anlage zu haben, die man weiterhin einfach modernisieren kann, wird durch den hohen Anteil an Robotik in Kombination mit gut ausgebildeten Mitarbeitern Rechnung getragen. Das so entstandene Montagekonzept ist zukunftsträchtig für Bribus und bedient heute schon die Anforderungen von morgen.

Autor: Alexander Runge, Ingenieur der Holztechnik (BA) und Berater bei SCHULER Consulting für die Bereiche Montage, Verpackung und Automatisierung