Moderne Holzbearbeitungsmaschinen bieten eine hohe Verfügbarkeit, liefern herausragende Qualitäten bei möglichst geringem Materialeinsatz. Und sorgen für eine ausgezeichnete Produktionseffizienz. Aber was passiert an anderen Stellen der Fertigung? Verbesserungschancen stecken häufig in intralogistischen Prozessen. Burger Küchen hebt dieses Potenzial mittels „Digitaler Wertstromoptimierung“ von SCHULER Consulting.

Durchlaufkosten reduzieren, Prozesskosten senken, besser und schneller produzieren – die Ziele für die Zukunft hat Burger Küchen klar definiert. Um diese Ziele bei zunehmender Varianz weiterhin zu erreichen und gezielte Prozessoptimierungen durchzuführen, benötigt der Hersteller systemische Unterstützung. Das passende Werkzeug hat Burger Küchen mit der „Digitalen Wertstromoptimierung“ von Schuler Consulting gefunden. Um sich vom Wettbewerb abzusetzen hat sich der deutsche Küchenhersteller „Burger Küchen“ eine markante Maxime gesetzt, diese lautet: „Schneller sein“. Eine Idee, die dieser Maxime folgt, ist die „15-Tage-Küche“. Dahinter steckt das Leistungsversprechen von Burger Küchen, eine Küche anstelle der marktüblichen Lieferzeiten von mehreren Wochen bereits in 15 Werktagen auszuliefern. Der Hersteller bietet „Küchen made in Germany“, vom Einsteigermodell bis zum Pre-miumsegment, an. In Deutschland produziert das Unternehmen mit 1.200 Mitarbeitern an zwei Standorten täglich um die 650 Küchen. Gemein-sam mit Bauformat gehört Burger Küchen zur „Baumann Group“.

Das Zielbild des „Schneller Seins“ begleitet den Küchenhersteller auch beim Thema Produktionsoptimierung. Martin Schockwitz, Technische Leiter bei Burger Küchen, sieht das größte Optimierungspotential in der Intralogistik der Fertigung: „Meiner Meinung nach liegen die Chancen zur Verbesserung der Fertigung im Möbelbereich nicht an den Maschinen. Ich glaube vielmehr daran, dass die Intralogistik das Entscheidende ist.“ Gesagt, getan: Um die Durchlaufzeiten in der Produktion zu reduzieren und die Prozesskosten zu senken, setzt Burger Küchen seit über einem Jahr in der Produktion die „Digitale Wertstromoptimierung“ von Schuler Consulting ein.

Anlass für das Projekt war die Untersuchung von Prozessen, die bisher eine „Black Box“ in der Fertigung waren. Es galt daher, zunächst mehr Transparenz zu schaffen, um anschließend gezielte Optimierungsmaßnahmen zu entwickeln. Martin Schockwitz berichtet: „In den letzten Jahren ist für uns immer deutlicher geworden, dass wir für die erfolgreiche Abbildung eines Wertstroms schon viele Informationen haben, aber einfach noch nicht genug. Ohne systemische Unterstützung werden wir es daher nicht mehr schaffen, die nächsten Optimierungen optimal zu gestalten. Deshalb suchen wir schon seit vielen Jahren nach einem Werkzeug, das die Wertstromanalyse einfacher macht. Mit dem Tool von Schuler Consulting – ein Werkzeugkasten für die Erfassung von Informationen zur Wertstromanalyse – wird die Wertstromanalyse um ein Vielfaches einfacher und schneller.“

Sehen wie die Produktion lebt und atmet

Ziel der ersten Projektphase ist es, Daten in denjenigen Produktionsbereichen zu erfassen, die bisher keine oder unzureichende Daten liefern. Hierzu wird das Sensor-Kit der „Digitalen Wertstromoptimierung“ genutzt, das eine Indoor-Lokalisierung von Teilestapeln sowie die Erfassung von Maschinenzuständen ermöglicht. Das technische Set-Up ist flexibel in jedem Produktionsbereich und an Maschinen jeden Alters und Herstellertyps einsetzbar. Bei Burger Küchen ist die Hochschranklinie dauerhaft an die Wertstromerfassung angeschlossen.„Wer sein Unternehmen optimieren will, muss verstehen, was in der Produktion läuft. Das versteht man aber nicht, wenn man eine unzureichende Datenbasis hat“, erläutert Bastian Schulz, Teamleiter Industrie 4.0 bei Schuler Consulting und Begründer der „Digitalen Wertstromoptimierung“. Hier drücke bei vielen Unternehmen der Nerv, so der Ingenieur. „Es gibt zu wenig Wissen über die Produktion und es ist schwierig, das vorhandene Wissen transparent zu machen. Wo ist mein Material? Wie lange dauert mein Auftrag? Das weiß kaum jemand und doch sind es entscheidende Faktoren für die Produktionsplanung und -optimierung.“ Diese Datenlücken können durch die „Digitale Wertstromoptimierung“ behoben werden, so Schulz weiter. Der Ursprung der Schuler-Lösung fußt auf dem klassischen Wertstrommanagement – nun aber digital. Statt mit Wertstromkarten und Stoppuhren, werden Material- und Wertströme in der Fertigung heute durch ein Sensor-Kit zur Maschinendatenerfassung und einem Indoor-Tracking-Tool gemessen. Dadurch ist eine kontinuierliche Datenerfassung, ohne hohen manuellen Zeitaufwand, möglich. „Wir bringen durch die ,Digitale Wertstromoptimierung‘ Transparenz in die Prozesse und sehen, wie die Produktion lebt und atmet“, fasst Schulz zusammen. Die digitale Lösung habe seinen Reiz, bestätigt Schockwitz: „Dass Schuler das Ganze nun digital gemacht hat, finde ich spannend. Wir nutzen hier eine Technologie, die uns auf einfache Art und Weise ermöglicht, Daten aufzunehmen und auszuwerten.“

Gezielt optimieren

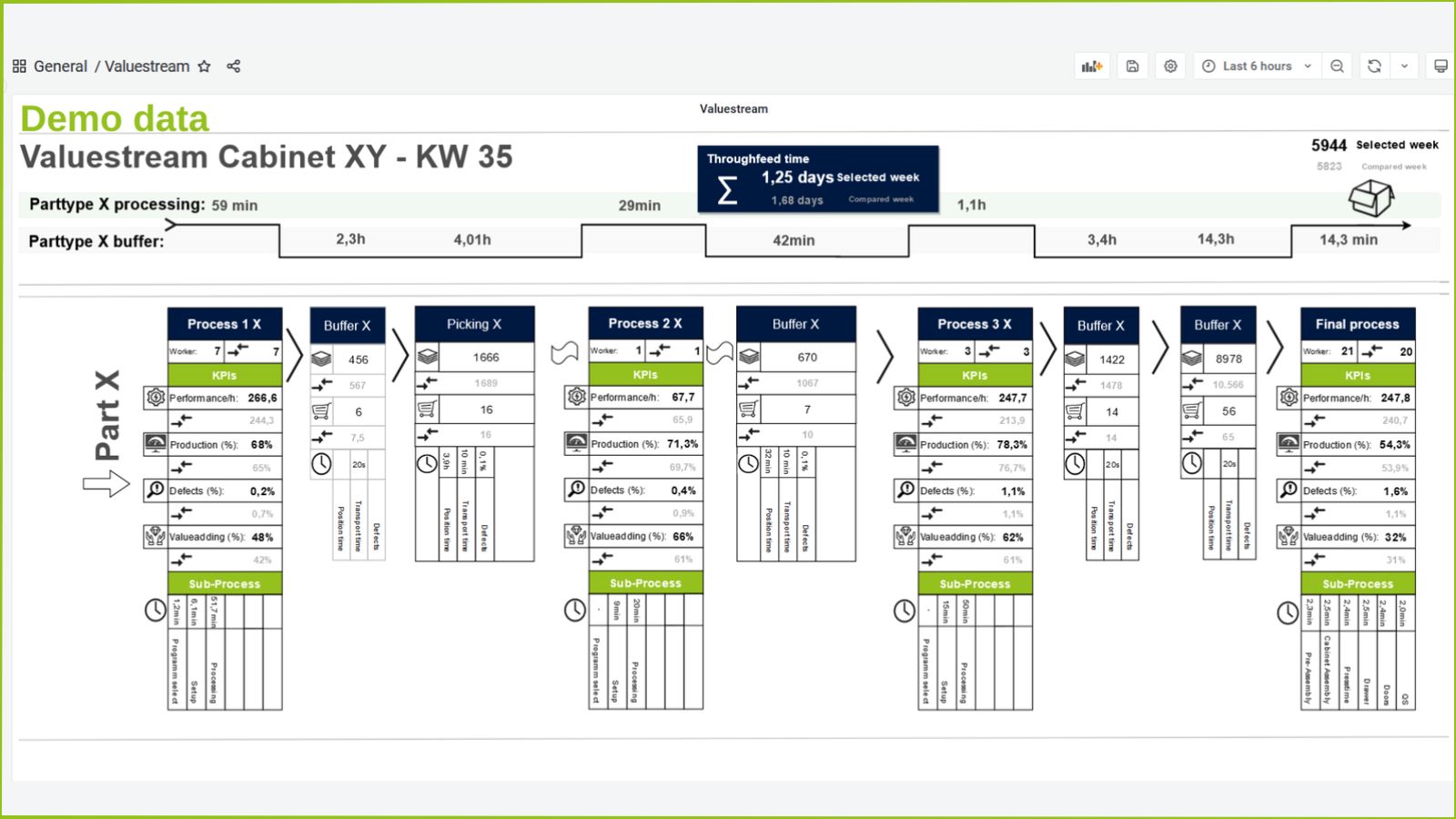

Im zweiten Schritt, nach der Datenerfassung, geht es dann an die Optimierung. Dazu fließen alle Daten in ein „Wertstrom-Dashboard“ ein: Sowohl die Daten aus bestehenden Systemen, wie zum Beispiel einem ERP-System oder einem Fertigungsleitsystem, als auch jene Daten, die erstmals durch die Wertstrom-Installation von Schuler generiert werden. „Wir erfassen dabei Daten, die wir heute nicht über Statusabfragen oder Rückmeldungen von Maschinen bekommen. Bei uns sind das beispielsweise Bewegungsdaten und Daten über Verweilzeiten in Puffern. Also Liegezeiten vor der Maschine, nach der Maschine, Transportzeiten und vieles mehr“, berichtet Schockwitz. Diese Daten geben ihm Auskunft darüber, wo es der Fertigung von Burger Küchen zu überflüssigen Verweilzeiten und damit zu Verschwendung kommt. „Das ist unheimlich wichtig, denn nur mit der Kenntnis, wann ein bestimmter Füllgrad im Puffer erreicht ist, kann ich Transporte zunehmend automatisiert und autonom auslösen“, erläutert der Technische Leiter. Denn neben der klassischen Wertstromanalyse sei es erklärtes Ziel, diese Transporte zu beherrschen. Zentrales Element der Wertstrom-Optimierung ist es, die Produktion in Harmonie zu bringen, wie Bastian Schulz anhand eines Wertstrom-Dashboards erläutert: „Der Wertstrom zeigt uns Prozesse und Be-stände. Nehmen wir das Beispiel des Hoch-schrank-Wertstroms. Dieser sollte möglichst harmonisch sein.“ Und wann ist eine Produktion harmonisch? Die Antwort liefert der Wochenvergleich. „Gibt es zwischen den Wertstrom-Ansich-ten verschiedener Wochen große Abweichung, haben wir große Probleme. Zum Beispiel wenn es Fehlteile gibt und dadurch die Schränke nicht montierbar sind oder Teile nicht zur richtigen Zeit in der Montage sind – das ist unharmonisch. Das sehen wir in unserem Wertstrom-Dashboard.“ Durch die Analyse und gezielte Optimierung solcher Abläufe können die Fehlerquellen ermittelt und behoben werden. Der Grundgedanke ist folglich ganz simpel, betont Schulz: „Unser Ziel ist ein harmonischer Wertstrom, dann geht die Gesamteffizienz der Produktion hoch.“

Die Zukunft fest im Blick

In kleinen Schritten zum großen Ziel – das möchte Burger Küchen durch den Einsatz der „Digitalen Wertstromoptimierung“ erreichen. „Burger Küchen hat die Ziele für die Zukunft klar definiert“, erläutert Martin Schockwitz. Er ist überzeugt: Dafür braucht man Werkzeuge, sonst funktioniere es nicht. „Bis zu einem gewissen Grad kann man die Varianz erhöhen und parallel die Durchlaufzeit zu senken. Dafür brauche ich eine systemische Unterstützung, die ich mit der Lösung von Schuler Consulting gefunden habe.“ Und damit soll es auch in Zukunft weitergehen. „Wir werden die ,Digitalen Wertstromoptimierung‘ als dauerhaften Bestandteil unserer Produktionsplanungs- und Lenkungsprozess einsetzen. Das ist kein befristetes Projekt, sondern eine dauerhafte Installation und von daher, so glaube ich, ein ganz wichtiger Schritt in die Zukunft.“

Erschienen in der möbelfertigung Ausgabe 01/2023. Zur Online-Ausgabe.

Videos

Bitte bestätigen Sie, dass bei der Nutzung von YouTube Daten wie Ihre IP-Adresse, Browser-Kennung und ähnliches an Google übermittelt werden können.

» Datenschutzerklärung

Volle Transparenz über Wertstrom und Intralogistik

Sie möchten mehr erfahren?

Gerne beraten wir Sie persönlich! Weitere Informationen erhalten Sie außerdem in unserem kostenlosen Webinar.

Kontakt aufnehmen