Stephan Ganz e la sua azienda di 10 dipendenti hanno sede a Rimpar, vicino a Würzburg. Su 960 m², di cui 60 m² di uffici, crea molti prodotti individuali per i suoi clienti, che serve in un raggio di 100 km. Che si tratti di cucine, scale, porte, mobili per il bagno, pavimenti o addirittura di un allestimento completo degli interni. Tutto ciò che può essere realizzato in legno massello o in pannelli è nelle migliori mani con la falegnameria Ganz di Rimpar. Hanno imparato l'arte di reinterpretare elementi classici come il legno massello e di combinarli con materiali per pannelli. L'azienda è specializzata nella produzione di singoli concetti di lotto 1 completamente personalizzati per i propri clienti.

"In proporzione, il 25% dei nostri ordini proviene da commercianti e il 75% da clienti privati", affermano con convinzione. Stephan Ganz preferisce occuparsi anche di clienti privati, perché in questo caso l'individualità dei servizi e delle esigenze è maggiore e quindi l'ordine risulta più stimolante e interessante per lui.

La formazione in primo piano

La promozione dei giovani talenti sta particolarmente a cuore a Stephan Ganz e rappresenta un'alta priorità. Per ogni anno di apprendistato vengono sempre formati due giovani falegnami. Come nel suo periodo di formazione, ha cercato di coinvolgere gli apprendisti nell'intero processo di creazione di una parte di mobile. Dalla misurazione in loco, alla produzione vera e propria, fino alla successiva consegna e all'assemblaggio, i giovani apprendisti sono completamente coinvolti al fine di sperimentare l'intero ciclo di sviluppo.

Stephan Ganz pone inoltre grande enfasi sul tema dell'inclusione. Un ragazzo del suo team ha una disabilità mentale, ma questo non rappresenta un problema. È completamente integrato ed è anche un importante ingranaggio nell'intero processo di sviluppo del prodotto creato nel laboratorio di Rimpar. Esegue le attività che gli sono state assegnate con zelo, gioia e affidabilità.

Alcuni dei collaboratori di oggi sono stati formati internamente negli ultimi anni. Questo costituisce una grande prova della buona promozione dei giovani talenti.

Visione lungimirante già da una giovane età

A livello della persona, Stephan Ganz può essere descritto come un esordiente. Nel 2009, quando aveva appena 18 anni e aveva superato con successo l'apprendistato, aveva già voglia di mettersi in proprio. Ha iniziato come un semplice assemblatore. Con un furgone completamente attrezzato, si recava nei cantieri dei clienti e svolgeva tutti i lavori che gli venivano assegnati.

Tuttavia, nel 2011, con un leggero ritardo, una proprietà vicina alla sua azienda formatrice ha attirato la sua attenzione e curiosità. L'ha acquistata e voleva iniziare subito a costruirla, ma amici e parenti lo hanno trattenuto, cosa che ora giudica "del tutto giusta". Finché non riuscì a mettere da parte gli spiccioli necessari per iniziare a costruire le proprie quattro mura, trascorse altri sei anni come assemblatore.

Come piccolo passo intermedio prima di costruire una proprietà propria, ha affittato un capannone a Kürnach, dove ha fatto la sua prima esperienza come falegname nel 2015.

Una pietra miliare: il trasferimento nella nostra sede

Nel gennaio 2018 è iniziata la tanto attesa costruzione del suo laboratorio e stabilimento di produzione. In questo caso, la scelta è caduta su una costruzione in legno con struttura a montanti e travi. Oltre all'idea di sostenibilità, l'attenzione era rivolta anche alla sensazione di benessere. "Il legno è letteralmente caldo, mentre uno stabilimento realizzato con una struttura metallica non è solo freddo nella sensazione, ma anche nell'aspetto", afferma Stephan Ganz. "Il legno immagazzina il calore, il che consente di risparmiare sui costi, soprattutto nei mesi di transizione, perché il riscaldamento non deve essere avviato immediatamente".

La materia prima rinnovabile proveniente dalla foresta non solo ha un aspetto gradevole, ma è utile anche nell'allestimento o nella ristrutturazione del laboratorio. La posa dei cavi per l'elettricità o l'aria compressa è molto più semplice. "A differenza di una struttura metallica, qui si possono semplicemente posare i cavi, praticare dei fori o, ad esempio, appendere gli oggetti al soffitto, come nel caso dell'impianto di aspirazione", aggiunge Ganz.

Il trasferimento nella nuova sede è stato completato nell'estate 2018. Ancora oggi, Stephan Ganz è soddisfatto della decisione di costruire, delle dimensioni dello spazio scelto e anche dell'attrezzatura e della scelta delle macchine.

Le prime impressioni influenzano la propria decisione

Stephan Ganz è entrato in contatto con le macchine HOMAG durante la sua formazione. Hanno fatto un'ottima impressione, l'esperienza è stata positiva e quindi è stato un passo ovvio utilizzare le macchine di Schopfloch anche nella sua azienda. Il venditore HOMAG di Denkendorf, Daniel Melder, ha fornito una consulenza eccellente. Le macchine sono state scelte in modo da poter compensare facilmente la crescita dell'azienda nei prossimi anni e l'aumento delle quantità di pezzi prodotti. La crescita con HOMAG Group è scontata!

Stephan Ganz è in grado di coprire gran parte della produzione con le macchine HOMAG, che sono ovviamente integrate da macchine classiche per la falegnameria come una sezionatrice circolare, una spinatrice, una pialla a spessore o una fresatrice da banco.

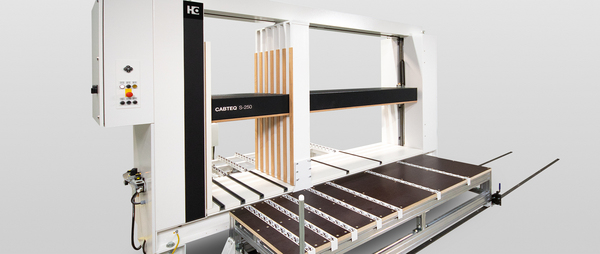

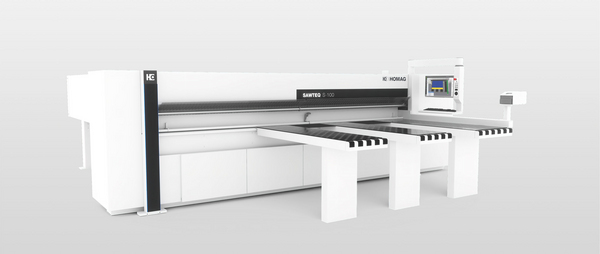

Per dividere i pezzi, ha acquistato una sezionatrice per pannelli HPP 130 dell'ex marchio HOMAG Holzma. Viene utilizzata regolarmente dal 2015 e continua a fornire tagli precisi. L'elaborazione dei bordi viene eseguita su un KDF 440 C di Brandt, un altro marchio ex HOMAG.

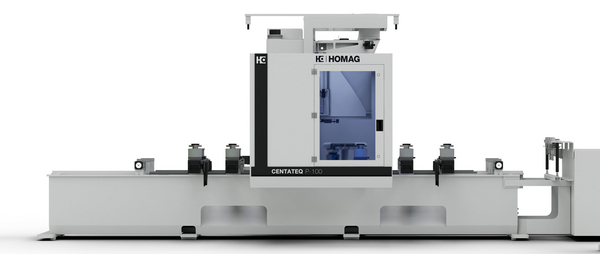

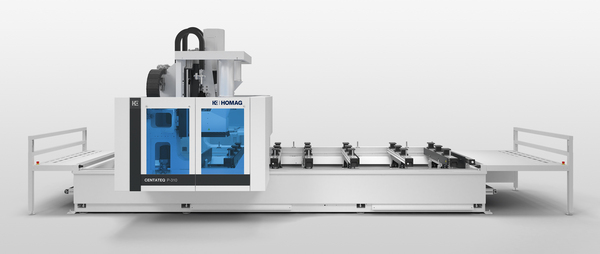

I lavori di fresatura individuali vengono eseguiti nel centro di lavoro CNC HOMAG CENTATEQ P-310 creato solo nel 2019. Poiché in molti casi i mobili e i componenti prodotti vengono sottoposti anche alla finitura superficiale, segue l'ultima e definitiva fase di produzione. Si tratta della levigatura e verniciatura nella camera bianca interna.

La lavorazione CNC è letteralmente al centro dell'attenzione

L'acquisizione del centro di lavoro CNC e di una levigatrice a nastro largo hanno aumentato notevolmente la gamma di applicazioni. Il CENTATEQ P-310 è il fulcro non solo del laboratorio, ma anche del processo produttivo. A prima vista, sembra quasi un po' sovradimensionato per un'azienda delle dimensioni della falegnameria Ganz, ma Stephan Ganz pensa già a qualche passo nel futuro e si vede ben posizionato. La BAZ è dotata di una testa a 5 assi; questa configurazione permette da sola di realizzare quasi tutto, data la diversità delle idee. L'elevata flessibilità nella produzione di fresatura e foratura consente di realizzare singoli concetti di lotto 1 personalizzati non solo nella costruzione di mobili, ma anche nella produzione di scale, che possono essere implementate nel CENTATEQ in modo molto più rapido rispetto al passato. La faticosa creazione di modelli per la lavorazione con la fresatrice verticale manuale appartiene ormai al passato.

Prima dell'acquisto della levigatrice a nastro largo HOMAG, la levigatura intermedia di pannelli laccati o la calibrazione, ad esempio, di piani del tavolo massicci era difficile o addirittura impossibile. Inoltre, la levigatrice è dotata di un'unità di spazzolatura per enfatizzare la struttura del legno sui pezzi solidi. Proprio in questo momento, il rovere massiccio incollato a blocchi sta aspettando di essere trasformato in una scala.

Le app HOMAG: il passo successivo verso la digitalizzazione

Stephan Ganz ha introdotto i prodotti digitali di HOMAG nella sua produzione da metà novembre 2022. Il productionManager, la "cartella ordini digitale" rende il laboratorio trasparente. D'ora in poi, Ganz ha accesso a tutte le informazioni su ogni ordine in tempo reale, dall'ufficio alla produzione fino al banco di prova. Il secondo strumento scelto è intelliDivide Cutting, il software di ottimizzazione per il taglio sulla sezionatrice. Con intelliDivide potete selezionare subito schemi di taglio ottimizzati. A seconda delle esigenze, potete sceglierli orientati al taglio, con particolare attenzione al minor tempo di funzionamento della macchina o alla massima facilità di movimentazione. Le app sono il secondo passo verso la digitalizzazione della falegnameria di Rimpar. Già l'anno scorso è stato introdotto il software di pianificazione IMOS con interfaccia integrata alle macchine.

Ciò che non si adatta viene stampato in modo appropriato

I desideri individuali dei clienti si riflettono anche in soluzioni interne personalizzate nell'ambito della produzione. La falegnameria Ganz, ad esempio, si è costantemente affidata a elementi prodotti con il processo di stampa 3D. Se le coperture per le prese non sono adatte al programma del produttore, vengono semplicemente ottimizzate, stampate e prodotte per la singola applicazione. Oppure i limitatori di apertura delle cerniere delle ante dei mobili non sono progettati per un'apertura a 90°? Nessun problema.

Vengono ridisegnati e poi semplicemente stampati e installati nei mobili. Per quanto questo processo sia pragmatico, la falegnameria Ganz affronta tutti i problemi in modo semplice e orientato alla soluzione.

Riscaldamento moderno: i vostri trucioli vi terranno al caldo

Gli attuali temi dominanti del nostro tempo, riguardanti la sostenibilità e la conservazione delle risorse, sono stati considerati con lungimiranza anche nel 2018, quando è stato costruito il capannone dell'azienda. I trucioli estratti durante la produzione vengono immediatamente pressati in piccole bricchette e poi bruciati nell'impianto di combustione del legno dell'azienda e utilizzati per il riscaldamento. Il circuito è chiuso per fornire il calore di scarto all'azienda.

Anche le superfici del tetto del capannone sono state dotate di pannelli fotovoltaici, che coprono una produzione di elettricità fino al 35% del fabbisogno giornaliero.

Un grande contributo alla tutela dell'ambiente.

Al momento, Stephan Ganz e la sua famiglia si stanno trasferendo in locali propri al piano superiore del laboratorio. Ama coniugare vita privata e professionale e quindi potrà beneficiare anche privatamente dei risparmi su elettricità e riscaldamento.

Schreinerei Ganz

Stephan Ganz e la sua azienda di 10 dipendenti hanno sede a Rimpar, vicino a Würzburg. Su 960 m², di cui 60 m² di uffici, crea molti prodotti individuali per i suoi clienti, che serve in un raggio di 100 km. Che si tratti di cucine, scale, porte, mobili per il bagno, pavimenti o addirittura di un allestimento completo degli interni. L'azienda è specializzata nella produzione di singoli concetti di lotto 1 completamente personalizzati per i propri clienti.

Maggiori informazioni