L'école professionnelle de Beckum forme actuellement 2 500 adolescents et jeunes adultes dans différents domaines. Grâce à l'accompagnement individuel, qui s'adapte aux capacités, aux souhaits et aux besoins personnels des élèves et étudiants, l'école est considérée, aussi bien dans l'arrondissement de Warendorf que dans d'autres régions, comme un centre de compétences et un facteur économique important. Après tout, plus de 140 enseignants y forment les spécialistes de l'avenir.

L'avenir est en effet un terme parfaitement adapté : en particulier dans l'atelier d'apprentissage dédié à la technique du bois. On y utilise non seulement des machines modernes d'HOMAG, mais aussi des applications et des assistants numériques. Et ce, de A à Z : du dossier de commande numérique, le productionManager, en passant par l'outil d'optimisation de la découpe intelliDivide Cutting, jusqu'à la gestion des chants avec l'assistant de gestion de bandes de chant. Daniel Schulze Zumloh, enseignant auprès des techniciens et aspirants menuisiers, a intégré dans le processus les applications et les assistants numériques, en collaboration avec le chef d'atelier Sven Huesmann : de la construction CAO jusqu'au montage final, en passant par les différentes étapes de travail. Les jeunes menuisiers apprennent ainsi d'emblée combien il est pratique de disposer de données continues dans l'atelier.

Le fait qu'une école soit équipée de la sorte n'est pas courant à l'heure actuelle, mais il y a de bonnes raisons à cela. Stephan König, chef de département au sein de l'école technique, les explique en détail :

« Les jeunes s'investissent beaucoup pour venir à Beckum. Certains parcourent jusqu'à 70 kilomètres. C'est pourquoi nous pensons qu'il est de notre devoir de leur enseigner des contenus actuels ».

Par rapport à d'autres institutions d'enseignement, mais aussi à de nombreuses entreprises, l'école professionnelle de Beckum est largement en tête en matière de données de production continues. Cela est possible grâce à des solutions numériques qui, comme le confirment les élèves, les étudiants et Daniel Schulze Zumloh, « sont d'une simplicité d'utilisation déconcertante ».

De la préparation du travail jusqu'au montage

Daniel Schulze Zumloh, enseignant auprès des techniciens et aspirants menuisiers, a intégré dans le processus les applications et les assistants numériques, en collaboration avec le chef d'atelier Sven Huesmann : de la construction CAO jusqu'au montage final, en passant par les différentes étapes de travail. Pour cela, l'école utilise non seulement woodWOP 7 (le passage à la version 8.1 est prévu très prochainement), mais aussi toute la gamme des applications HOMAG. Dès que les élèves ou les étudiants ont fabriqué leur pièce dans le programme de CAO, ils envoient les données dans le Cloud de l'école. Ainsi, les futurs professionnels peuvent également accéder à leur travail depuis chez eux. C'est là que les applications HOMAG basées sur le Web marquent des points, car elles sont accessibles via un navigateur. Parallèlement, les données de construction sont importées dans l'outil d'optimisation de la découpe intelliDivide Cutting. Pour chaque projet, les utilisateurs y sélectionnent leurs plans de coupe en fonction du temps de production, de la manutention ou de la consommation de matériaux. Les plans de coupe sont ensuite envoyés aux scies à panneaux verticales équipées d'HOMAG CUBE. Pour des raisons de place, aucune scie à panneaux HOMAG n'est installée, mais cela ne pose pas de problème : l'assistant de découpe (Cutting Production Set) fonctionne également parfaitement avec d'autres scies, les élèves traitent simplement le plan de coupe sur une tablette. « La mise en réseau de l'ensemble de l'atelier a été relativement simple, tout comme l'utilisation. Notamment parce que nous ne sommes pas liés aux machines HOMAG. C'est un énorme avantage », explique Daniel Schulze Zumloh. Une fois les panneaux sciés, chaque pièce est pourvue d'une étiquette individuelle. Celle-ci contient toutes les informations importantes.

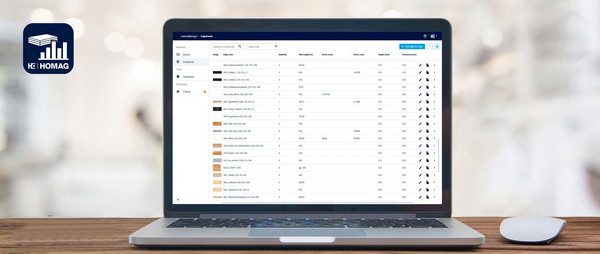

Aperçu de l'état des commandes. Gestion des matériaux.

Les commandes sont créées et gérées dans productionManager. Le dossier de commande numérique accède automatiquement à toutes les données des autres applications en cours d'utilisation. Les élèves et étudiants créent les matériaux de panneau et de chant selon une nomenclature uniforme dans materialManager, l'application pour la gestion des matériaux. Ces informations sont également automatiquement disponibles dans productionManager.

Cette continuité facilite non seulement les étapes pour la préparation du travail, mais aussi pour la production, car il est très facile d'accéder aux matériaux de chant et de panneau pendant cette dernière. Les élèves accèdent aux données directement sur la machine HOMAG ou via la tablette. La gestion des matériaux est très simple, confirme le chef d'atelier Sven Huesmann. La mise en stock ou la sortie de stock du matériau de chant peut être effectuée rapidement en un simple clic, et la longueur restante est en outre calculée et confirmée automatiquement aux applications lors de la préparation du travail.

Mais la consommation de matériaux n'est pas le seul élément à être confirmé, toutes les autres étapes de la production le sont également. Pour ce faire, Daniel Schulze Zumloh a créé des postes de travail de confirmation dans productionManager. Concrètement, cela signifie que l'avancement de l'usinage des composants dans la production est automatiquement confirmé et visible en temps réel dans le dossier de travail numérique.

La confirmation peut alors être effectuée de différentes manières. Dans l'école professionnelle de Beckum, la scie à panneaux signale automatiquement l'avancement de l'usinage des pièces, l'utilisateur n'a pas besoin d'effectuer d'étapes manuelles intermédiaires. Sur la machine CNC, la plaqueuse de chants, dans le bureau et lors de la réception définitive, la confirmation est transmise au dossier de commande numérique par tablette ou scanner.

Grâce à ces étapes de confirmation continues, il est littéralement possible de consulter à tout moment et en temps réel l'état des commandes dans le dossier de commande numérique. L'école professionnelle de Beckum a même étendu la solution en installant un rétroprojecteur dans le bureau pour afficher l'état d'avancement directement sur le mur. Les enseignants apprécient particulièrement la « belle organisation en couleurs » et la confirmation des étapes d'usinage en temps réel, qui permettent de connaître immédiatement l'état d'avancement de la commande, même en cas d'arrêt au milieu du projet.

Un autre point fort au sein de l'atelier de l'école est une armoire spéciale pour la gestion des bandes de chant. L'assistant de gestion de bandes de chant (Edgeband Management Set) y a été intégré. Les bandes de chant sont stockées à l'horizontale derrière des portes, à l'abri des rayons UV et de la poussière. Mais comment l'utilisateur peut-il savoir où se trouvent les bandes de chant si elles sont cachées derrière des portes ? C'est très simple : l'assistant de gestion de bandes de chant comprend, sur demande, une commande pour la gestion des emplacements de stockage par bande lumineuse LED. Sven Huesmann a attribué les différents points lumineux LED aux différents emplacements de stockage de chants. Il suffit que lui ou les élèves scannent rapidement les codes QR apposés sur les portes pour que les LED indiquent à quel emplacement se trouve la bande de chant correspondante.

Et puisque nous abordons le sujet de l'innovation : par rapport à d'autres institutions d'enseignement, mais aussi à de nombreuses entreprises, l'école professionnelle de Beckum est largement en tête en matière de données de production continues. Cela est possible grâce à des solutions numériques qui, comme le confirment les élèves, les étudiants et Stephan König, « sont d'une simplicité d'utilisation déconcertante ». La collaboration avec HOMAG est tout aussi facile : « HOMAG nous offre le meilleur soutien », poursuit le chef de département. Nous sommes donc impatients de voir quelles thématiques seront prochainement abordées à Beckum.