Con un crecimiento continuo de la empresa, una gama de productos versátil y un gran número de piezas por producir, se establecen rápidamente estructuras de poca visibilidad. Esta opinión la comparte MS-Schuon GmbH, de la Selva Negra. ¿La solución? El paso hacia el futuro digital. Con la introducción en los procesos de preparación del trabajo y producción de productionManager, la carpeta de trabajo digital de HOMAG, se han sentado las bases para un cambio que implica recorridos cortos y una transparencia total de los pedidos de producción.

Después de su fundación en 1983, MS-Schuon GmbH comenzó como fabricante de muebles de madera encolada y rápidamente su volumen de negocios creció. Del innovador sector de los muebles surgió una rama muy productiva como proveedor para diversos sectores industriales. Con unos 120 empleados, Schuon se especializa actualmente en la producción de muebles y piezas de muebles en la industria de las caravanas, cocinas y muebles, y sirve a clientes de todo el mundo con una gama de productos moderna y variada.

La producción interna permite un alto nivel de producción

"Controlamos la calidad de nuestros productos desde el principio hasta el final. En el sector de las caravanas, por ejemplo, compramos perfiles en bruto que luego se procesan y se terminan directamente en nuestras instalaciones. Hasta la fabricación de moldes de inyección, lo producimos todo en nuestra empresa", informa el gerente Phillip Schuon, de 29 años. Gracias a la tasa de fabricación resultante, se ofrece a los clientes de Schuon un asesoramiento continuo y detallado de la A a la Z.

Una solución bien pensada y resolutiva con HOMAG

Nuestros amplios conocimientos y unos proveedores fiables contribuyen a que su pieza alcance un alto nivel de producción, pero también utilizando la tecnología de maquinaria y software adecuada. El equipo Schuon en su tercera generación apuesta ahora en gran medida por HOMAG: "La colaboración con HOMAG ya existe desde hace mucho tiempo. Tenemos algunos prototipos de máquinas en uso, por lo que siempre ha habido es una estrecha conexión. Además, los conceptos de maquinaria y los productos digitales actúan en general de forma constante: soluciones resolutivas y todo de un mismo proveedor. Por eso, para nosotros era evidente que queríamos seguir con las soluciones de maquinaria y software de HOMAG, ya que para nosotros es simplemente el estado actual de la tecnología".

El deseo: un seguimiento transparente de las piezas, pero ¿cómo?

El crecimiento constante de las operaciones y de los productos hizo que cada vez fuera más difícil mantener una visión general de los pedidos y las piezas, conocer el estado de procesamiento de un pedido o poder ofrecer a corto plazo indicaciones sobre el cumplimiento de los plazos de entrega. La trazabilidad de las piezas se volvió cada vez más opaca y, al mismo tiempo, los "documentos en papel" aumentaron en la fase de producción. Se documentó y procesó casi todo con la ayuda de documentos en papel. La solución: un paso importante hacia la digitalización. "Para nosotros es importante que podamos presentar de forma simplificada y transparente en qué lugares de mecanizado se encuentran los componentes de un pedido. He consultado el vídeo sobre productionManager en YouTube y me he informado junto con la señora Fischer, nuestra empleada de la sección de preparación del trabajo, y finalmente hemos integrado el producto, ya que toda la información necesaria ya estaba documentada en los canales HOMAG", informa Schuon.

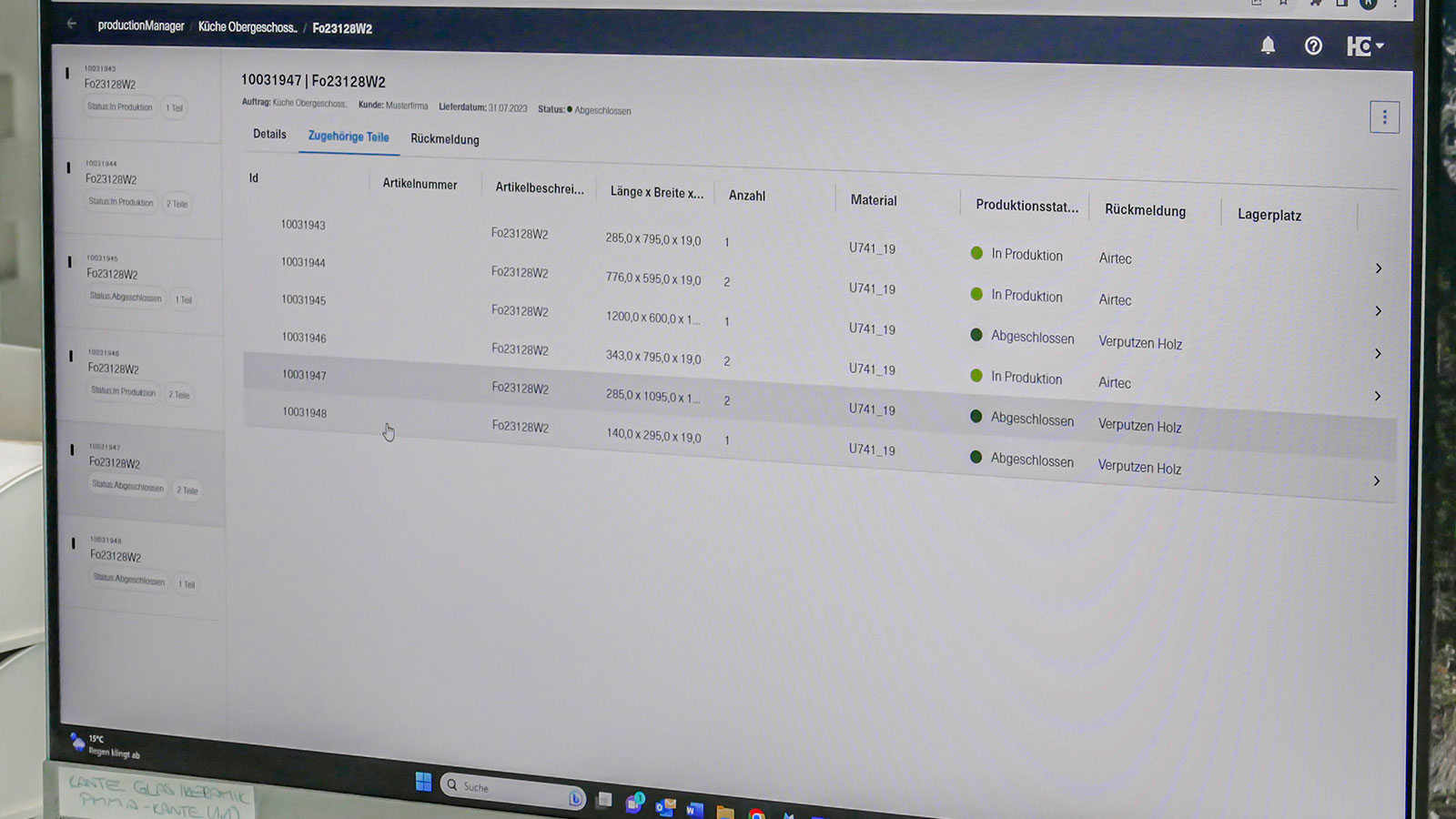

El negocio familiar se decidió simplemente por probar la solución digital: "productionManager ofrece una amplia gama de funciones para que el producto sea gratuito en la versión básica. Esto me ha sorprendido. Por lo tanto, la inversión no fue un obstáculo para nosotros, así que no teníamos nada que perder. Solo hay que instalar la aplicación, reservar en línea y empezar a trabajar inmediatamente sin tener que pagar una cuota anual. Más fácil, imposible. Los costes no se añadieron hasta que adaptamos el número de puestos de trabajo en la producción en la que se iba a utilizar productionManager". La fase de prueba y la implementación de productionManager estuvo a cargo de Rebecca Fischer, responsable del registro de pedidos y trabajadora de MS-Schuon desde hace cinco años: "en la preparación del trabajo, el seguimiento de las piezas era un gran agujero negro, ya que nunca podíamos decir dónde se encontraba cada componente para cada pedido en ese momento. Esto es lo que nos soluciona ahora la carpeta de trabajo digital, ya que desde entonces podemos seguir el progreso sin problemas". La señora Fischer recibe los pedidos de los clientes en forma de Excel. Eso simplemente se importa a productionManager. Pero también sería posible la importación de otros sistemas de archivos, por ejemplo, un sistema CAD/CAM. A continuación, la señora Fischer autoriza todos los pedidos para la producción. A partir de ese momento, cada empleado implicado en la fabricación tiene acceso al pedido mediante una tablet y puede ver la lista de componentes y el progreso del pedido en tiempo real.

No importa dónde, no importa cuándo: todos los empleados lo tienen todo a la vista

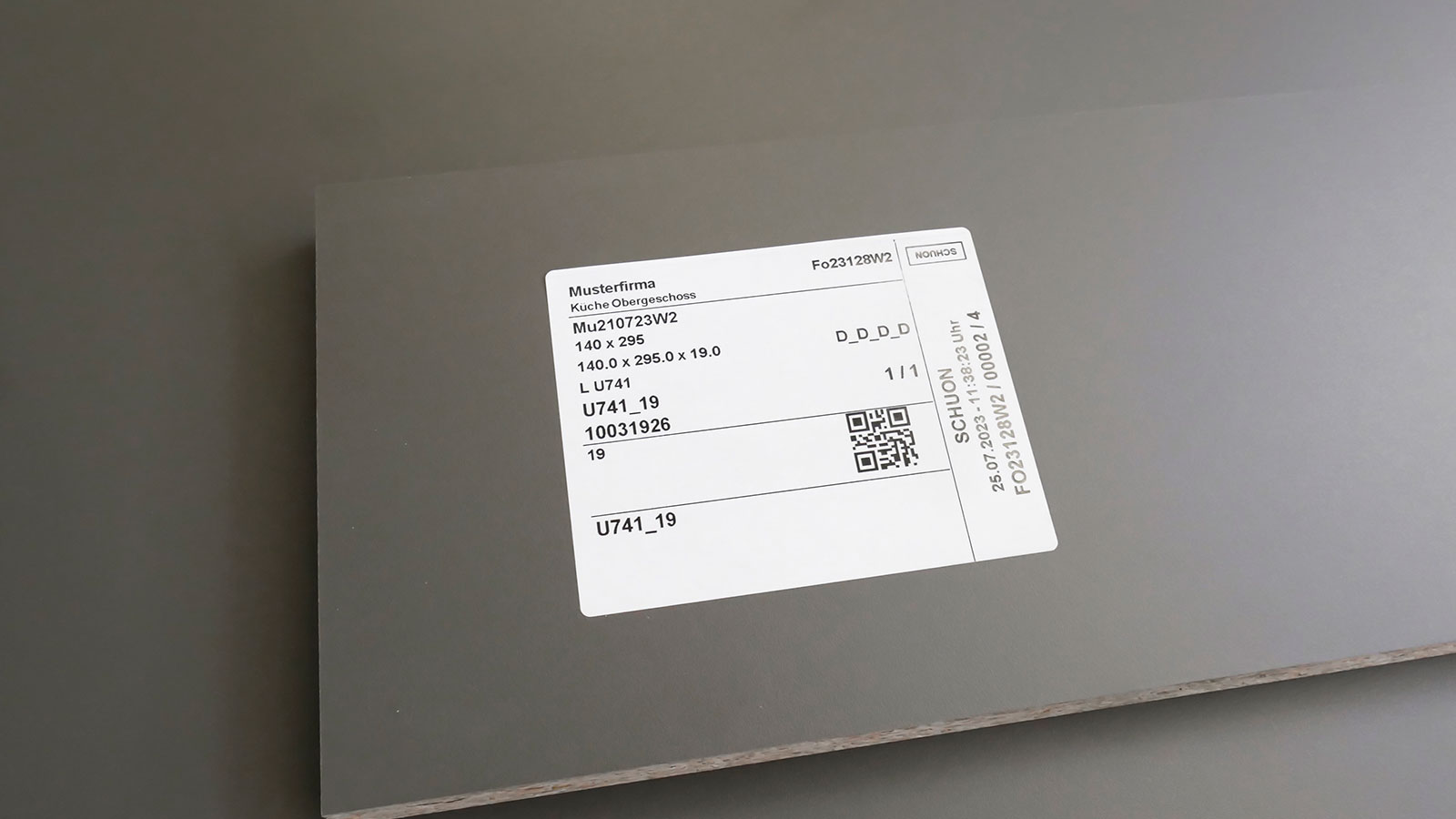

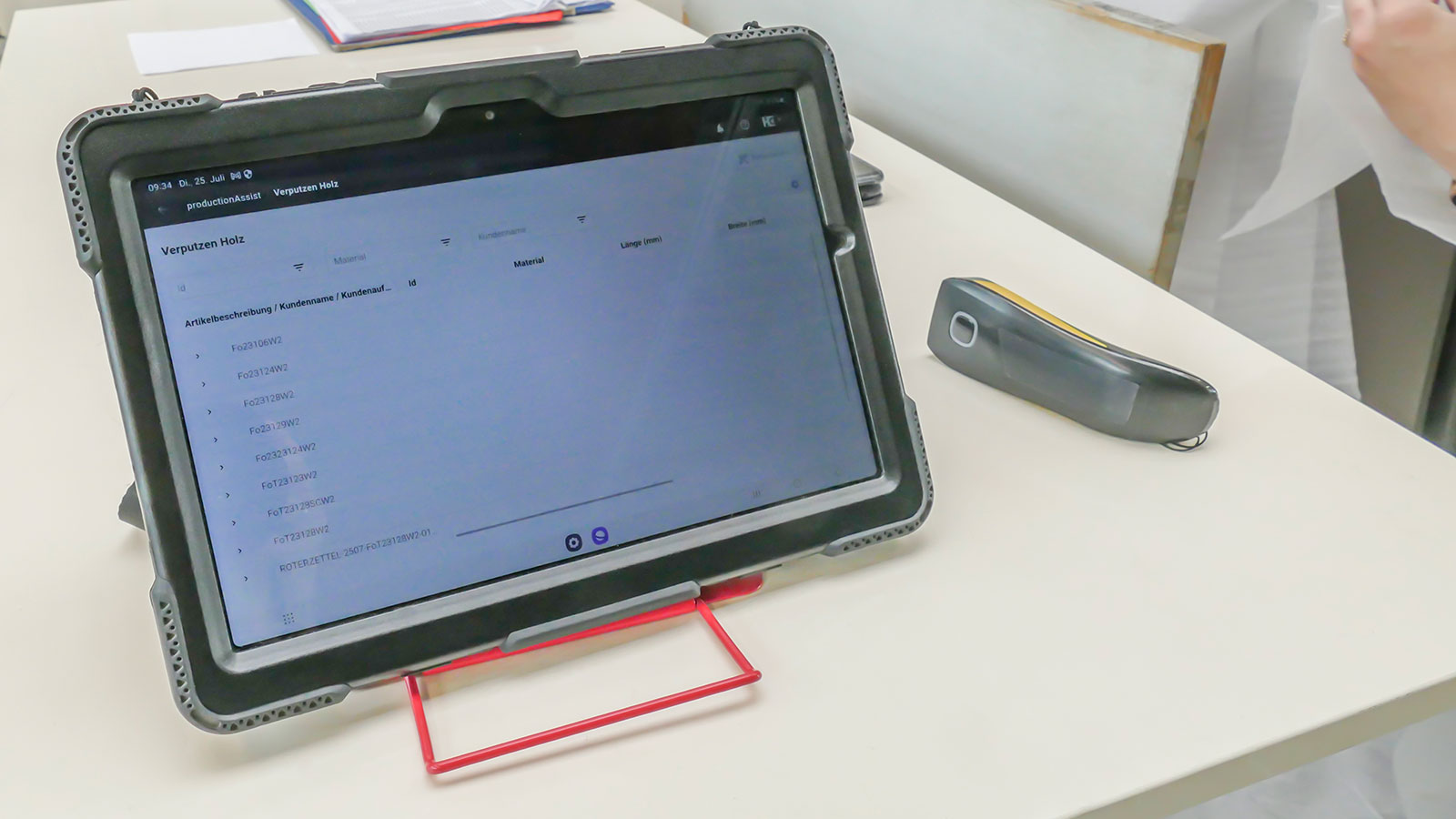

No solo en la preparación del trabajo, sino que también en la fase de producción se han introducido cambios desde la aparición de productionManager. Para el seguimiento transparente de la pieza se han definido puestos de trabajo seleccionados individualmente que informan directamente del progreso del trabajo en su preparación. El pedido autorizado llega primero a la sierra seccionadora de tableros. Allí se etiqueta el componente durante el corte. La máquina comunica automáticamente el progreso de producción del componente a productionManager sin pasos intermedios hechos manualmente por el operario de la máquina. Con la ayuda de productionManager, cada componente posee su propia ID individual y lleva toda la información de mecanizado necesaria en la etiqueta. Esto permite la respuesta posterior en la máquina para encolar cantos. Allí se escanean las piezas con un escáner manual. El número de piezas canteadas se muestra en tiempo real en el progreso del pedido de productionManager. En la última estación antes de la entrega, en la tramitación de pedidos, una empleada escanea las piezas mediante una tablet. En cuanto se hayan tramitado todas las piezas, el pedido se marca como finalizado y se prepara para el envío. En la preparación del trabajo aparece el estado del pedido como "Finalizado". "Nos aseguramos el seguimiento y también los empleados de la oficina saben en todo momento hasta dónde ha avanzado el pedido y cuántos pedidos están en circulación", informa Rebecca Fischer.

El paquete completo es correcto

Para todo el equipo de MS-Schuon, el apoyo digital supone una manera de hacer más fácil su trabajo. Los representantes de ventas también pueden ver fácilmente el estado del pedido y realizar consultas específicas sobre un pedido, ya que en productionManager se muestra directamente dónde se encuentra cada componente en ese momento. Las consultas generales a todo el ciclo de producción, las largas investigaciones y la búsqueda de componentes ya pertenecen al pasado. "productionManager facilita nuestro trabajo diario, ya que nuestros clientes también reciben la información que necesitan mucho más rápido. Lo que solía tardar varias horas se resuelve hoy en unos minutos. Trabajar con el productionManager es simplemente divertido", subraya la señora Fischer. El gerente, Phillip Schuon, también está entusiasmado: "Gracias a un funcionamiento transparente, tenemos una visión rápida de cada pedido y podemos solucionar rápidamente las dudas. Todos los empleados trabajan de forma autónoma sin tener que esperar a recibir respuestas".

Aquí no queda ningún deseo sin cumplir

Aunque productionManager satisface todos los requisitos relevantes para MS-Schuon, también hay margen de mejora. En este caso, la señora Fischer, que ya conoce perfectamente la aplicación, se encuentra en contacto estrecho con HOMAG y aporta propuestas de optimización: "durante la última visita de HOMAG, manifesté mi deseo de implementar una función de comentario para que podamos registrar las piezas defectuosas o dañadas de forma digital directamente en la aplicación y así nos ahorremos el camino de la producción a la oficina. Además, queríamos ahorrar tiempo, ya que hasta ahora hemos recopilado información sobre piezas dañadas con "etiquetas rojas" y la mayoría de las veces ha tomado algún tiempo hasta que la etiqueta ha llegado a mi despacho". El deseo de la señora Fischer se ha hecho realidad en poco tiempo y la "etiqueta roja" antigua se ha sustituido por la función de comentario digital: "Si aportamos feedback, HOMAG lo pondrá rápidamente en práctica. Es emocionante poder presentar nuestras propias propuestas y seguir de cerca el desarrollo del producto. ¡Lo hace más divertido!".

Con la mirada hacia un futuro digital

Phillip Schuon mira hacia el futuro con optimismo y quiere ampliar el uso de productionManager en la empresa. En la actualidad, la solución digital se utiliza en la producción de frontales de madera, y en la próxima etapa la producción de frontales de cristal y cerámica estará equipada con productionManager. El gerente ya está interesado en otros productos digitales: "En el departamento de pedidos queremos poner en práctica próximamente el asistente de clasificación de HOMAG. Para poder seguir creciendo de manera constante, necesitamos un nexo funcional para nuestros procesos. El uso de componentes digitales desempeña un papel importante para nosotros".

Videos

Confirme que cuando utiliza YouTube, es posible que se transmitan a Google datos como su dirección IP, identificador de navegador y similares.

» Política de privacidad

Digital job folder in practice at MS-Schuon GmbH

«Nuestro principal interés era el seguimiento en la producción, para saber en todo momento dónde se encuentran nuestros componentes. productionManager cumple con su gama de funciones exactamente tal y como lo buscábamos.»Phillip Schuon, gerente de MS-Schuon GmbH