Christian Närdemann, Redacteur en chef BM

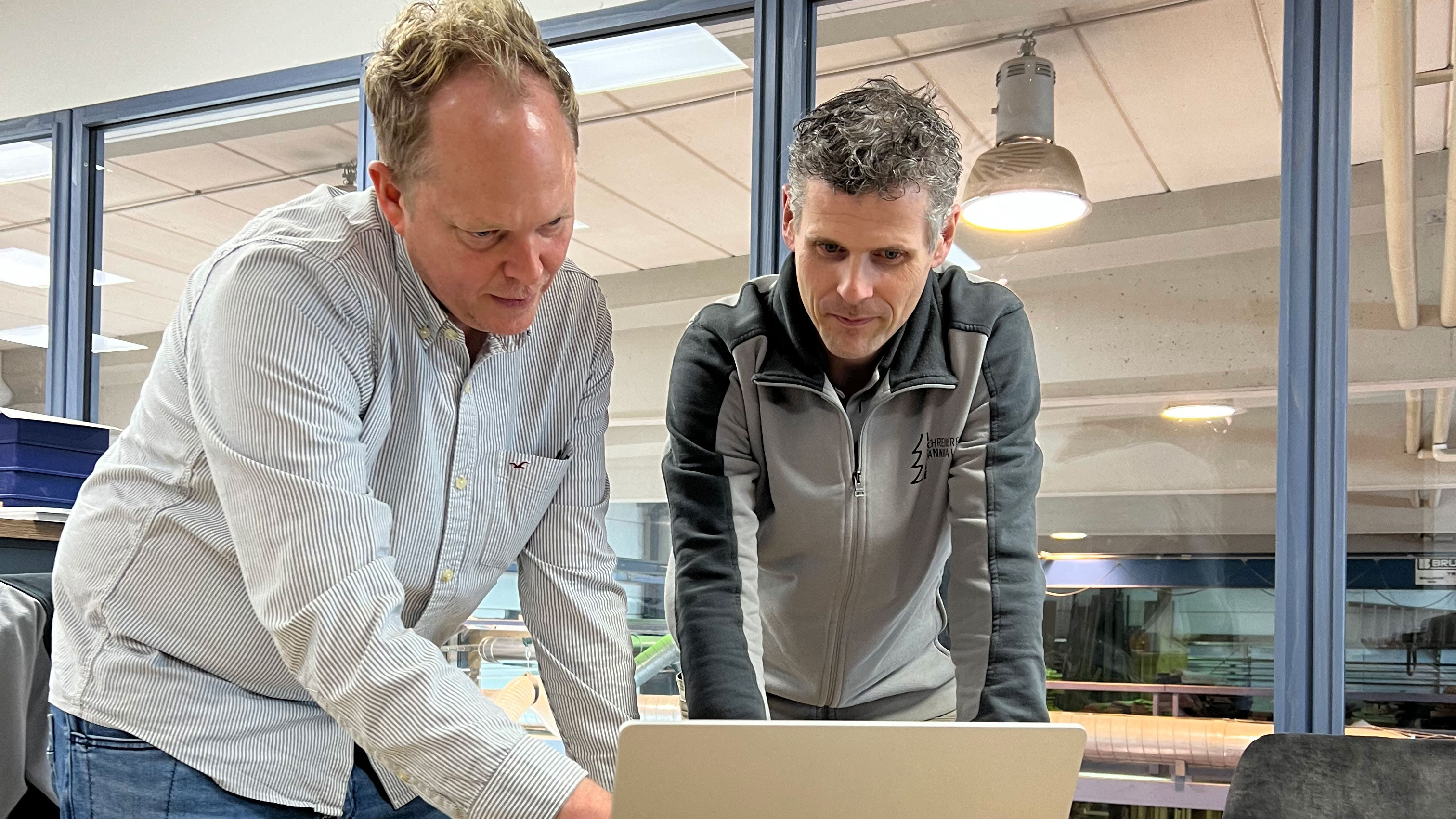

Cette menuiserie d'Augsbourg, en Bavière, travaille principalement dans le domaine de la fabrication de meubles et de l'aménagement d'intérieur. Raimund Issle (45 ans), qui a succédé à Hubert Sannwald il y a un peu plus de deux ans, emploie actuellement onze personnes, dont un apprenti. Le portefeuille du spécialiste de la fabrication comprend tous les domaines de la fabrication de meubles et de l'aménagement d'intérieur pour les particuliers et les entreprises.

Numérique de A à Z

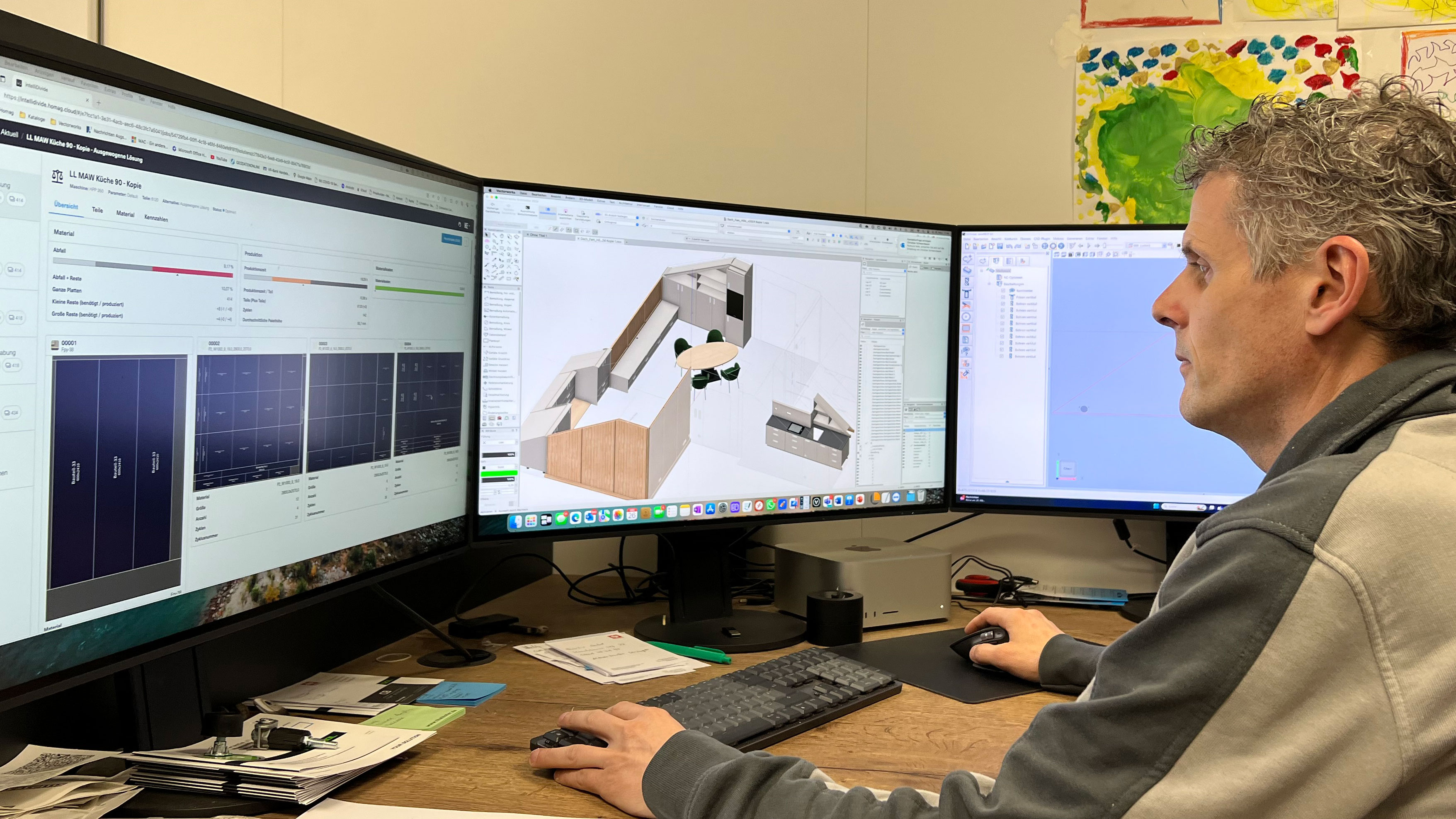

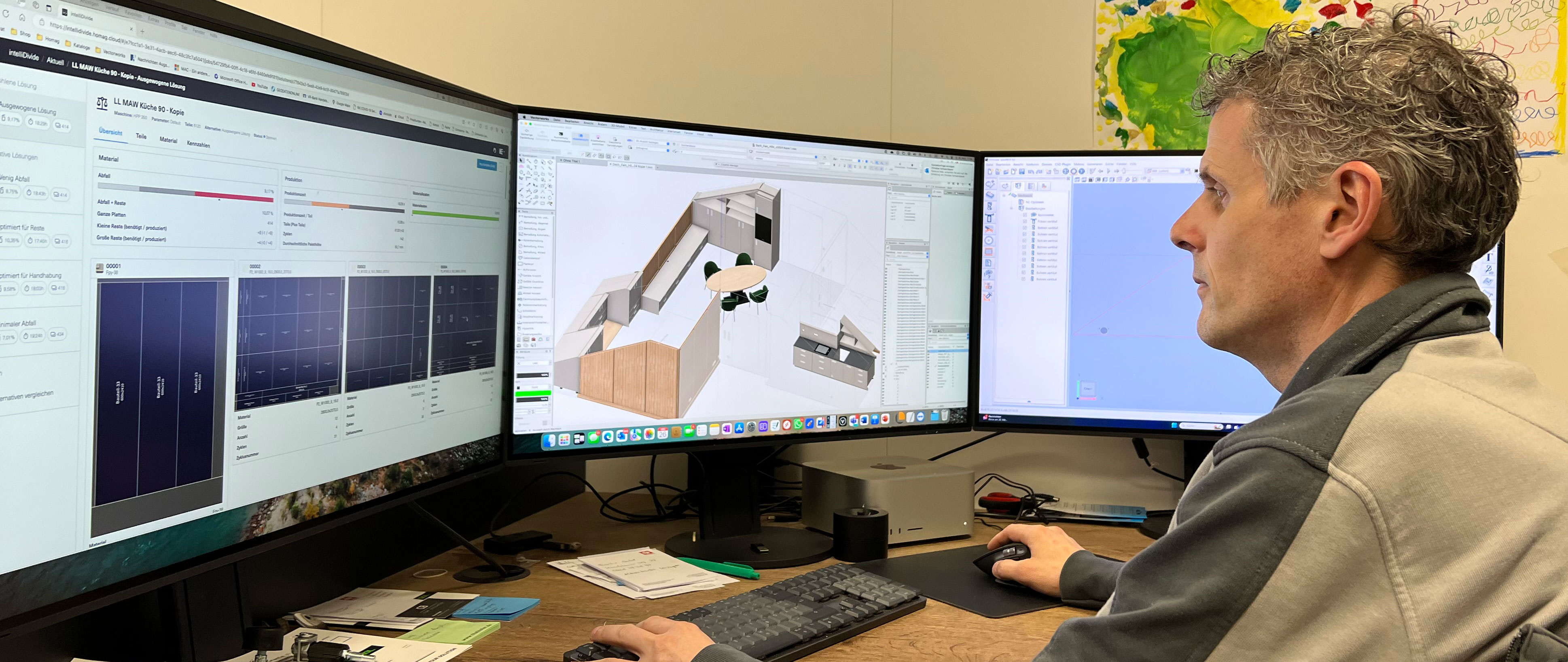

Raimund Issle privilégie le « numérique de A à Z ». Son objectif est de transformer la menuiserie traditionnelle en un atelier moderne et numérisé. Il est très attaché à la continuité, qui commence pour lui dès le relevé numérique en 3D. L'un de ses premiers projets a été de connecter son parc de machines et divers espaces de travail au réseau. Près de 8 km de câbles de connexion et de données ont été installés à cet effet dans l'atelier et les bureaux. Ainsi, la scie à panneaux horizontale et les deux centres d'usinage CNC HOMAG disposent d'une connexion directe au réseau de l'entreprise.

Optimisation considérable de la découpe de panneaux

M. Issle entretient un partenariat technologique de confiance avec HOMAG Group. Grâce à un logiciel d'optimisation performant et à divers assistants numériques du leader mondial basé en Forêt-Noire, il a considérablement amélioré la productivité de son parc de machines existant au cours des dernières années. En 2022, M. Issle a d'abord introduit le logiciel d'optimisation basé sur le Web intelliDivide. Jusqu'alors, les listes de pièces écrites à la main dans la menuiserie devaient être directement saisies dans l'ordinateur de la scie à panneaux (année de construction 2011) et le plan de coupe y était généré localement.

L'utilisation du logiciel d'optimisation et de ses multiples possibilités n'a pas seulement permis d'augmenter les performances de découpe de panneaux de plus de 30 %, se réjouit Raimund Issle, « désormais, nous pouvons également traiter des commandes importantes qui ne pourraient pas être réalisées autrement. De plus, il y a nettement moins d'erreurs et les chutes sont beaucoup moins importantes. Le temps de préparation supplémentaire en vaut donc la peine ».

Le flux de travail dans intelliDivide est simple : après avoir téléchargé la liste de pièces (par exemple à partir du logiciel de branche ou de la CAO), l'utilisateur peut immédiatement lancer l'optimisation. La particularité est qu'intelliDivide calcule différentes solutions et présente clairement les alternatives sous forme graphique. Selon la gamme de pièces, le mélange de matériaux et les dimensions de la commande, de nombreuses options d'optimisation différentes sont possibles, par exemple avec peu de restes, une faible manipulation, des coûts des matériaux réduits ou un temps d'usinage moindre. L'utilisateur décide lui-même du plan de coupe qui lui convient le mieux. La représentation claire des résultats permet de voir d'un seul coup d'œil les chiffres les plus importants tels que la consommation et les coûts des matériaux ou les temps de production.

Après l'optimisation, les plans de coupe sont directement disponibles sur le réseau pour l'usinage sur la scie à panneaux. intelliDivide propose une nouvelle fonction intéressante avec les « gabarits ». Lors de l'optimisation, elle permet à l'utilisateur de maintenir ensemble des pièces qui sont par exemple disposées côte à côte dans une façade et qui nécessitent un plan de placage continu. Ces pièces sont d'abord sciées comme une seule pièce et ne sont séparées que plus tard. intelliDivide est un logiciel basé sur le Web et n'implique donc ni coûts d'entretien ni frais de mise à jour. Le logiciel reste en effet toujours à jour. Tous les collaborateurs utilisent alors une licence d'entreprise commune.

Gestion efficace des matériaux

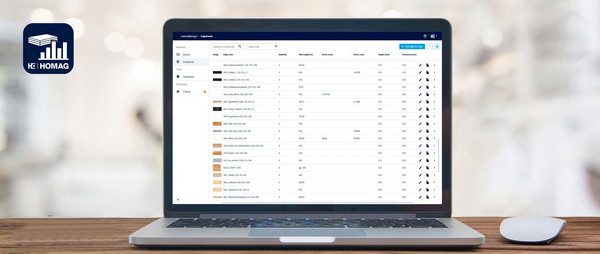

Cette année, Raimund Issle et son équipe ont introduit deux autres outils : la gestion des restes et des panneaux basée sur le cloud et la gestion de chants, également basée sur le cloud, qui permettent de simplifier et d'accélérer encore considérablement les processus. Le materialManager constitue la base de ces deux assistants numériques. Il offre un aperçu permanent de tous les matériaux et de tous les stocks de bandes de chant et de panneaux ainsi que de leurs emplacements de stockage, y compris les restes et les réservations.

Manipulation simplifiée des chants

Les effets de l'optimisation sont particulièrement visibles dans le domaine de la manipulation des chants. L'assistant de gestion de bandes de chant fournit toutes les informations concernant le matériau de chant, son stock et ses emplacements de stockage. Outre les applications materialManager et materialAssist (gestion des bandes de chant dans le rayonnage), le pack comprend une imprimante d'étiquettes, le HOMAG Cube (boîtier de commande permettant de connecter le rayonnage et l'imprimante à Internet et aux applications), des plans de construction téléchargeables et, en option, des barres à LED pour le rayonnage à chants.

Son fonctionnement est simple : une fois que le matériau de chant et toutes ses données ont été créés dans le materialManager, ils peuvent y être gérés de manière centralisée. L'application affiche toujours le stock en temps réel ainsi que l'emplacement exact de chaque rouleau. Pendant la production, les rouleaux de chant sont stockés dans le rayonnage à chants et l'utilisateur enregistre toutes les données dans l'application materialAssist sur la tablette. Il est alors possible de consulter facilement toutes les informations relatives à chaque bande de chant (caractéristiques, longueur restante). Il est tout aussi facile d'imprimer les étiquettes d'identification des bandes de chant.

Si une bande de chant doit être appliquée sur une pièce, il suffit à l'utilisateur de sélectionner la bande de chant souhaitée dans l'application ou de scanner le code correspondant sur la feuille de commande. L'emplacement de stockage est alors indiqué par des LED qui s'allument sur le rayonnage à chants. Finie la recherche manuelle des matériaux de chant. Raimund Issle commente en souriant : « Le chaos a laissé place à la clarté ». Une fois l'étiquetage effectué, l'utilisateur met à jour la longueur restante de chaque rouleau dans l'application materialAssist en quelques saisies simples sur la tablette. La mise à jour dans materialManager se fait ensuite automatiquement.

Des processus beaucoup plus transparents

Raimund Issle se réjouit : « Grâce aux outils logiciels HOMAG, nous avons pu augmenter considérablement la productivité de nos machines existantes. De plus, les processus sont nettement plus transparents ». Autre fait remarquable : dans le domaine de la production, la menuiserie fonctionne déjà quasiment sans papier. M. Issle envisage déjà d'autres étapes d'optimisation. Il est d'ailleurs en train de mettre en place le productionManager, le dossier de commande numérique HOMAG. Tous les collaborateurs ont ainsi accès en temps réel à toutes les informations relatives à chaque commande, qu'il s'agisse du poste de maître d'œuvre, du bureau ou de la production.

L'application Web ne prend pas seulement en charge l'organisation continue des données de manière efficace, elle permet également de consulter en toute transparence l'état d'usinage en cours des différents composants pendant la production. M. Issle estime que sa menuiserie est bien partie pour optimiser davantage sa productivité grâce aux outils numériques et renforcer ainsi durablement sa compétitivité.

Ein Artikel des Fachmagazins BM, 05/2024. Fotos: Fachmagazin BM / Christian Närdemann Hier lesen Sie den Artikel auf BM-Online.

« Désormais, nous pouvons également traiter des commandes importantes qui ne pourraient pas être réalisées autrement. De plus, il y a nettement moins d'erreurs et les chutes sont beaucoup moins importantes. Le temps de préparation supplémentaire en vaut donc la peine. »La menuiserie Issle und Sannwald mise sur les outils numériques d'HOMAG