Al principio, solo había que sustituir la máquina para encolar cantos e instalar un nuevo software, pero ya en la fase de planificación quedó claro que no era suficiente. De este modo, los responsables de Ernst Fischer GmbH (Erfi) optaron por la solución completa. Ahora todas las piezas de madera para las mesas de trabajo y los armarios del especialista en electrónica de Freudenstadt se fabrican en una línea de producción automatizada de HOMAG, un sistema que cumple con todos los criterios de la industria 4.0 y que pronto también será compatible con tapio.

"Teníamos que hacer algo", comenta Andreas Fischer, jefe de Erfi, refiriéndose a la situación de la producción de madera de su fábrica con máquinas de carpintería manuales. "Ya no podíamos satisfacer las necesidades del mercado, es decir, el gran número de variantes y la producción de tamaños de lote 1 o a gran escala, de una forma rentable". El fabricante de equipos electrónicos de laboratorio, puestos de montaje, equipos de medición y ensayo, así como sistemas de pruebas, ha aprovechado al máximo el asesoramiento recibido de HOMAG y ha adquirido equipos con la ingeniería mecánica más moderna disponible en la actualidad. En Freudenstadt se dio un paso de gigante: de una sola máquina a un sistema interconectado, y con todas las características y aplicaciones de software de la industria 4.0.

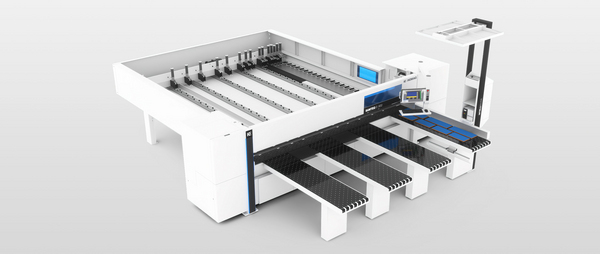

Las máquinas de este sistema interconectado se pudieron instalar de forma óptima en una nave ya existente. Los visitantes pueden ver que se trata de un proceso de producción altamente automatizado con solo contemplar el flujo automatizado de piezas. La producción comienza con el corte de planchas que efectúa una sierra de planchas SAWTEQ B-300 (HPP 300 profiLine) con su almacén de superficie STORETEQ S-500 (TLF 411) previo. La sierra tiene un saliente de hoja de sierra de 95 mm y puede cortar tanto placas individuales como paquetes. Por lo tanto, también está concebida para que resulte rentable cortar grandes cantidades de piezas. Otras opciones aplican procesos que aumentan el rendimiento o protegen los materiales. Una etiquetadora de superficies etiqueta la plancha bruta antes de la sierra, lo que acelera aún más el proceso de corte. Cada pieza cortada recibe una etiqueta adhesiva con un código de barras desde una impresora de etiquetas, lo que permite identificar la pieza desde el corte hasta el montaje. Entre el corte y el encolado de cantos, las piezas cortadas se colocan primero en un depósito de clasificación SORTEQ R-200 (TLB 321) que tiene una capacidad de almacenamiento de hasta 1200 piezas de diferentes tamaños.

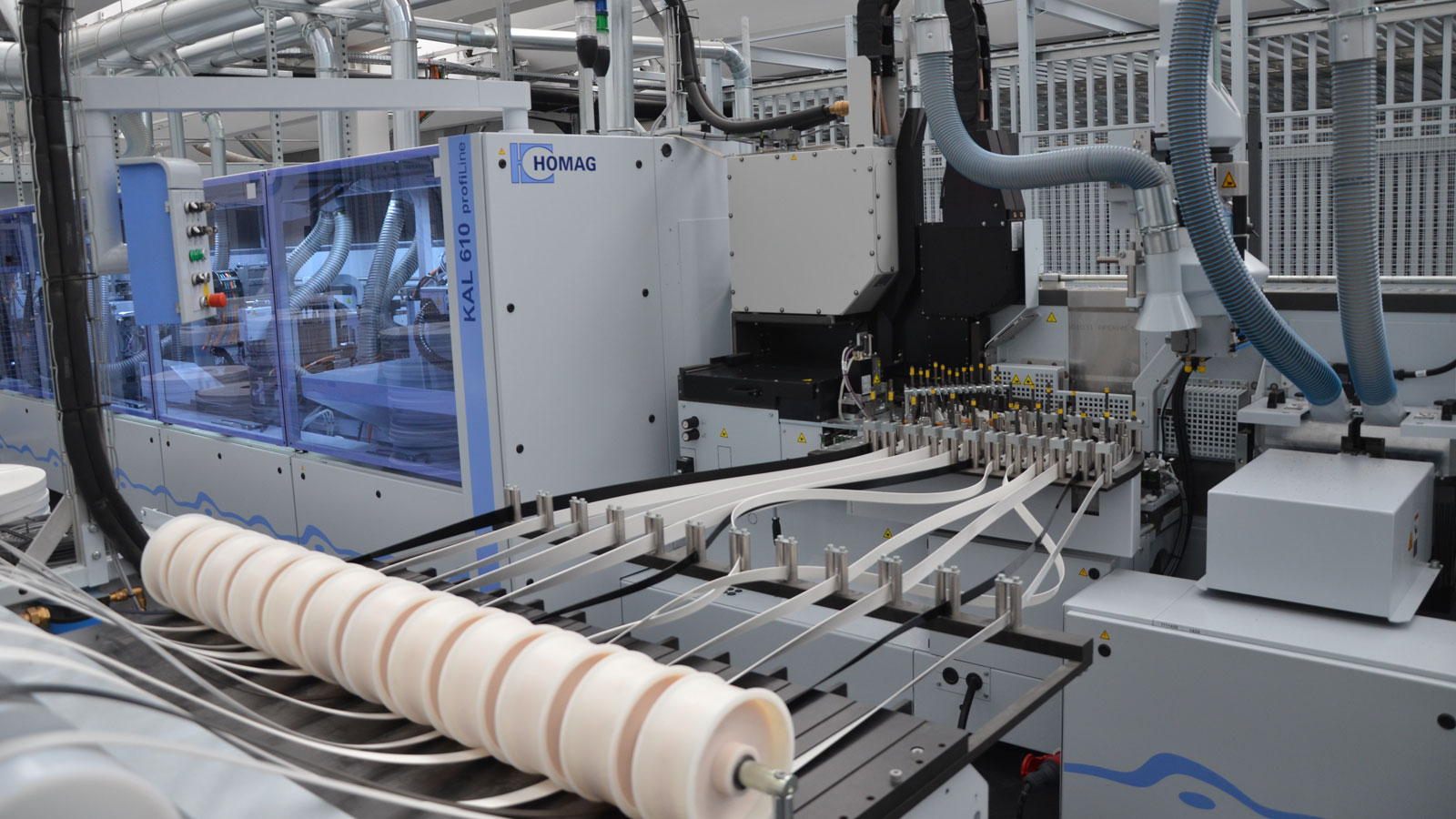

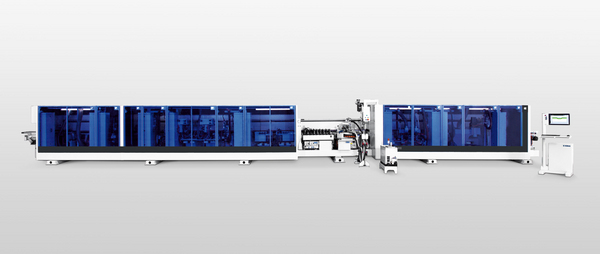

Los cantos se encolan con la celda de cantos de alta flexibilidad, que produce cantos con una calidad sin juntas en tamaño de lote 1 mediante el sistema laserTec - Next Generation. En dicho sistema de producción flexible, se utiliza una máquina para encolar cantos unilateral EDGETEQ S-810 (K 610). El mecanizado de varias caras en pasadas sucesivas alcanza una gran capacidad, incluso en la producción por pedidos con dimensiones muy variables. El reequipamiento de los grupos situados entre dos piezas en espacios de tiempo muy cortos forma parte del estado actual de la tecnología. Con el sistema de alimentación de piezas, las piezas se suministran en dirección longitudinal y transversal con las dimensiones y los ángulos exactos. En combinación con el grupo fresador-ensamblador eléctrico, equipado con herramientas hidráulicas para un mecanizado de alta precisión y sin desgarros de las piezas, se obtiene un mecanizado de formatos exacto en cada pasada. El grupo de encolado puede procesar automáticamente doce cantos diferentes en ambas direcciones sin intervención manual. Gracias a su sencillo diseño, el grupo láser es muy resistente y ahorra espacio en comparación con el grupo láser anterior. Además, la nueva tecnología de diodos le confiere una potencia optimizada. La máquina también ofrece la posibilidad de encolar los bordes con PU para satisfacer de forma óptima los requisitos especiales en cuanto a resistencia al calor y a la humedad.

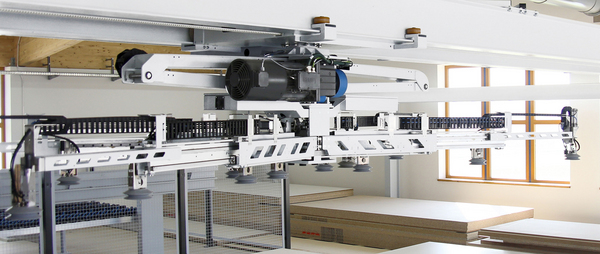

Un sistema de retorno con pórtico giratorio integrado crea un flujo de material encadenado de alto rendimiento. Las piezas mecanizadas se separan automáticamente: todas las piezas rectangulares sin mecanizados de forma libre se devuelven primero al depósito de clasificación antes transportarse automáticamente a un centro de mecanizado DRILLTEQ H-600 (BHX 560), donde se taladran y fresan de una sola pasada. Las piezas con mecanizados de forma libre se apilan a la salida del canto y se suministran a la celda CNC con manipulación por robots para seguir mecanizándose.

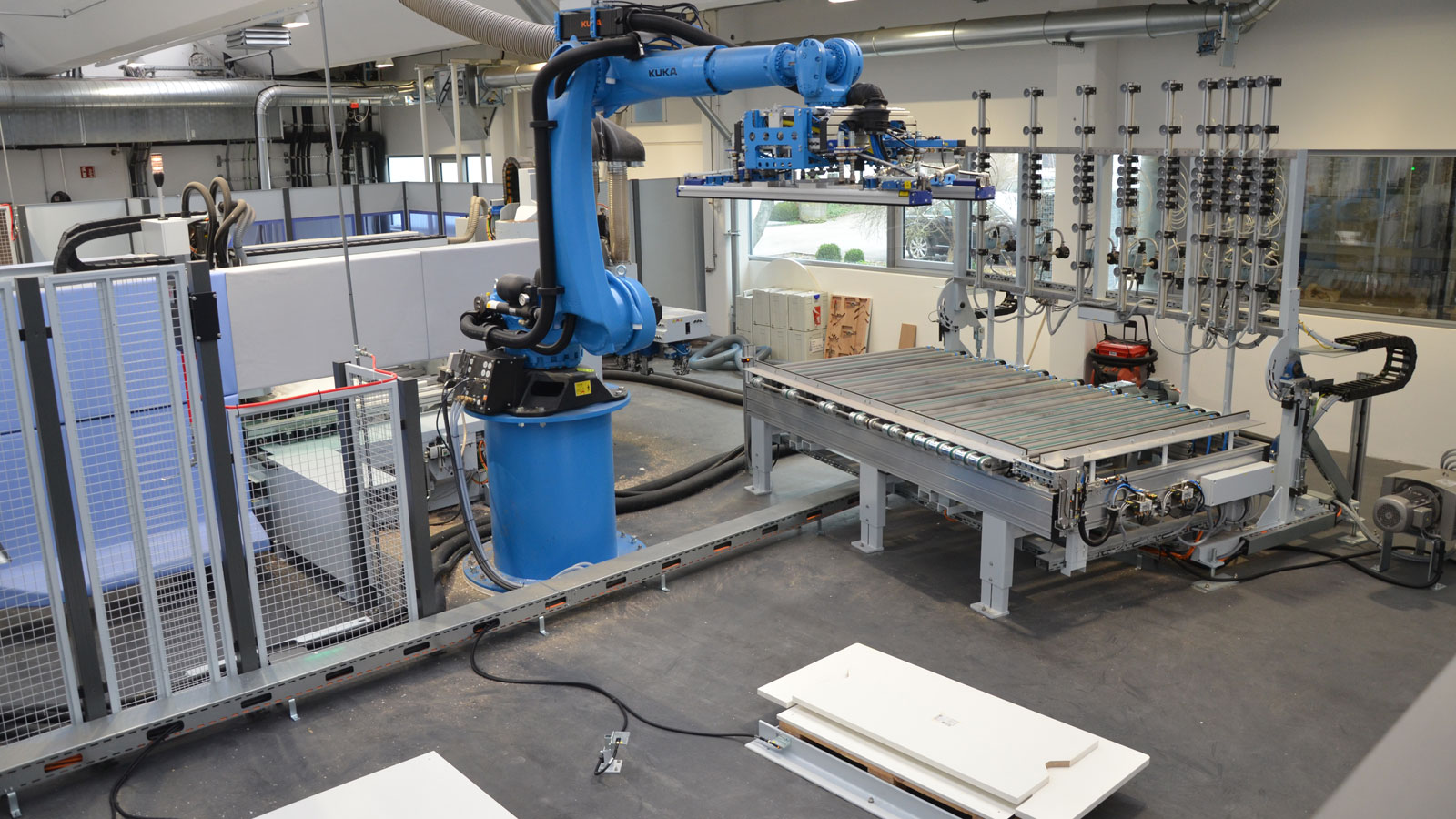

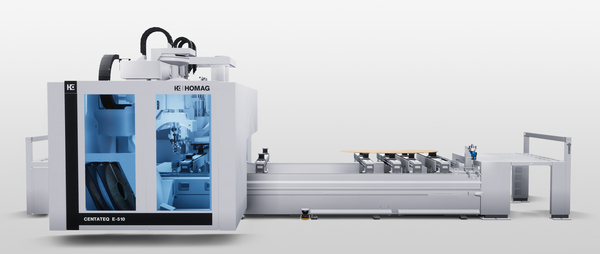

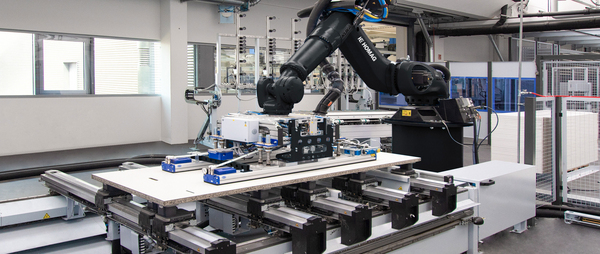

El elemento principal de la celda CNC es el centro de mecanizado CENTATEQ P-500 (BMG 512), que tiene un diseño modular y puede configurarse según los requisitos y peticiones del cliente. Los responsables de la producción de Erfi solicitaron el máximo nivel de flexibilidad para su BMG. Así, como husillo de fresado, se eligió el husillo de 5 ejes Drive-5C+. La flexibilidad del centro de mecanizado queda reafirmada por la mesa de consola, que permite un fácil manejo mediante consolas con guías lineales de alta precisión y resistentes dispositivos auxiliares de colocación con dos cilindros neumáticos, y la unidad de taladrado de tipo "Multi-Processing Unit", que se puede girar 360 grados y permite utilizar todos los husillos en cualquier ángulo. Esto también se aplica al cambiador de herramientas de cadena que, con 72 puestos y tiempos de cambio cortos gracias a los convertidores, constituye la base para el uso flexible de un gran número de herramientas y grupos. La elección del sistema laserTec para el encolado de cantos de piezas moldeadas se debe al requisito de que tanto los cantos rectos como los curvos tengan la misma calidad. Dado que los tiempos de mecanizado en este caso son mucho más largos, la manipulación de piezas se transfirió a un robot industrial de 5 ejes. Esto permite al operario trabajar en otro lugar al mismo tiempo.

El robot llama la atención de todos los visitantes de la planta de producción de Erfi. Es el claro indicador de que se trata de una producción automatizada. Sin embargo, la automatización comienza mucho antes, es decir, tan pronto como los datos relacionados con el pedido se combinan con los datos del sistema CAD/CAM y la gestión de listas de piezas durante la preparación de la producción. Finalmente, el sistema de control de producción ControllerMES de HOMAG se utiliza para crear programas CNC y datos de producción para cada pieza que después se transfieren a las máquinas con suficiente antelación. Aquí se "insufla vida" a cada pieza con un número de identificación único que será válido hasta el montaje final. "El sistema de control de producción ControllerMES de HOMAG nos proporciona una plataforma para organizar de forma óptima los procesos de producción y perfeccionar la interacción entre las máquinas y los puestos de trabajo manual", declara Peter Bitzer, administrador de sistemas experto en TI de Erfi, al explicar las nuevas posibilidades técnicas.

"El sistema modular ofrece un respaldo duradero para el proceso en Erfi: desde la configuración inteligente y la optimización de los datos de producción hasta la planificación de la producción y las comprobaciones de integridad tras el montaje final", añade Harald Sieber, director principal de ventas de HOMAG Systems. "De este modo, el software establece las condiciones para la producción por encargo de productos con muchas variantes en un entorno de producción interconectada". Al mismo tiempo, el software consigue que la producción sea transparente y emite notificaciones para cada una de las piezas del pedido, lo que permite saber en todo momento cuál es el progreso de la producción. Esto mejora considerablemente la supervisión y el control de la producción. Las situaciones problemáticas se detectan a tiempo. En caso de avería, el código de barras de la pieza puede utilizarse para iniciar una nueva producción en una fase temprana, en lugar de hacerlo si falta la pieza durante el montaje. Una característica del sistema ControllerMES es la posibilidad de combinar órdenes de producción. "De esta forma, de cara al futuro podemos preferir las denominadas 'piezas opcionales' y mezclarlas con 'piezas obligatorias' de los pedidos en curso para obtener un plano de corte óptimo con pocos retales", explica Peter Bitzer haciendo alusión a una de las ventajas.

Esto ya no se puede resumir con la palabra "rentabilidad", ya que la instalación de ControllerMES es una inversión de futuro. Ya en la actualidad se puede constatar el aumento de la productividad porque se reducen el consumo de material, los tiempos de inactividad y las tareas que no añaden valor, y se minimizan los tiempos de producción. Como software estándar modular, el sistema se puede configurar de forma flexible, es posible ampliarlo y adaptarlo a nuevos procesos, y tiene una capacidad de actualización del 100 %. Y eso es justo lo que los responsables de Erfi ya han tenido en cuenta: también desean utilizar el sistema de control de producción ControllerMES para las piezas adquiridas y para la producción propia de componentes electrónicos. Dado que el sistema está conectado a tapio, la primera plataforma digital del mundo para la industria de la madera (véase el n.º de junio de 2017 de la revista HK), pueden utilizarse productos digitales como MachineBoard para consultar el estado actual de una máquina, una avería o los mensajes de error a través del smartphone. Y viceversa, mediante el smartphone, el sistema avisa al operario de la máquina de mensajes importantes como averías, por ejemplo. Es evidente que Erfi también sigue los criterios de la industria 4.0 en este sentido.

Un artículo de la revista especializada HK, 01/2018. Fuente de las fotos: revista HK. He leído el artículo en hk-magazin.com.

Videos

Confirme que cuando utiliza YouTube, es posible que se transmitan a Google datos como su dirección IP, identificador de navegador y similares.

» Política de privacidad

Industry 4.0 at erfi Ernst Fischer GmbH