原本只想替换封边机、安装新软件即可。但在规划阶段就已变得很明朗,要做的事很多。因此 Ernst Fischer GmbH (Erfi) 的负责人决定采用整体解决方案。现在将在 HOMAG 的自动化生产线上为来自佛罗伊登施塔特的这家专业电子设备厂商的工作台和机柜生产所有木质部件。满足工业 4.0 所有标准并且马上也会“tapio ready”的设备。

“我们必须有所作为。”Erfi 的年轻老板 Andreas Fischer 描述利用手动操作的木工机床进行木材加工的情况时说道,“我们无法以经济方式满足市场的要求 — 种类繁多,从单件直至批量生产”。这家从事电子实验室设备、装配工位、测量与检验仪器以及测试系统的制造商已经 100% 实施了 HOMAG 的建议,并且引进了目前最先进的机械制造技术。在佛罗伊登施塔特取得了巨大进展,从单机改成了互联系统 — 并且具有工业 4.0 的所有特征和软件应用。

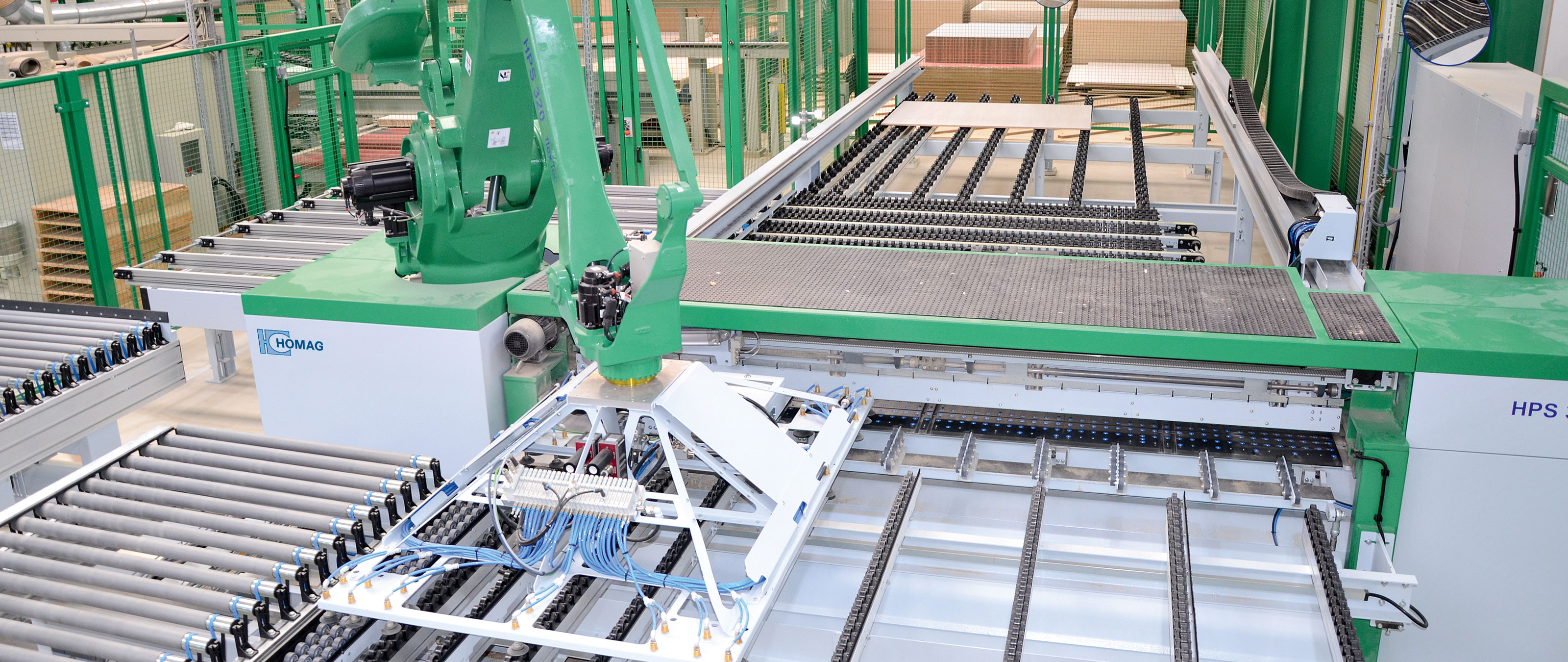

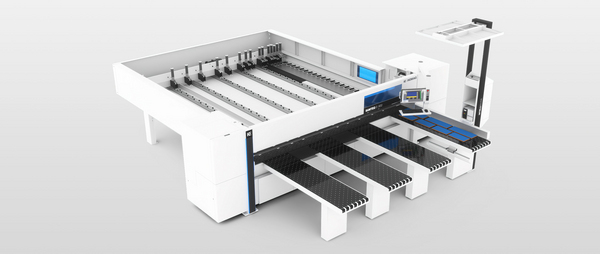

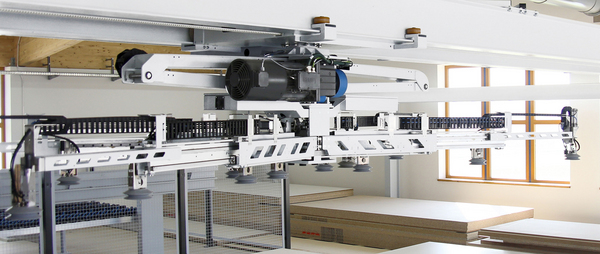

可以将互联系统的机器完美安置在现有的车间中。参观者可从自动化裁片流看出这是高度自动化的生产。在生产线的起点,裁板锯SAWTEQ B-300 (HPP 300 profiLine)及其前置的平面仓储系统STORETEQ S-500 (TLF 411)完成板材开料。裁板锯具有 95 mm 锯片露出高度,不仅可以分割单张板材,而且也可以分割板垛。因此也能以经济方式裁切较大数量的板材。其它选项能起到提高生产率或者保护材料的作用。平面贴标机在裁板锯前面给坯板贴标 — 这样能进一步加快开料速度。每个裁片都从标签打印机获得条形码标签,从开料直至装配的全过程中可以凭借该标签识别裁片。在开料与封边之间首先将裁片放在分拣缓冲区SORTEQ R-200 (TLB 321)中,该缓冲区能容纳 1200 个不同大小的裁片。

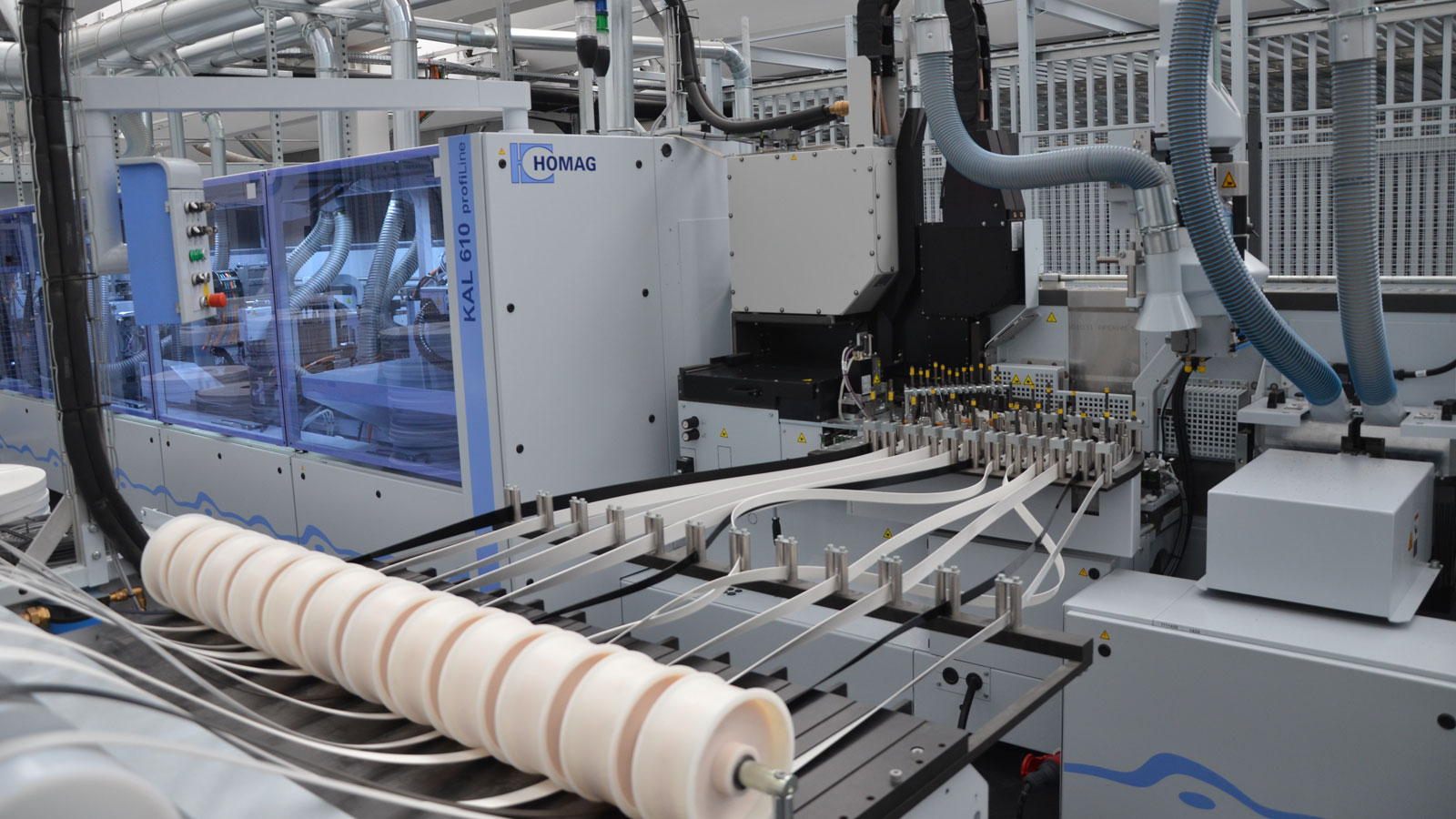

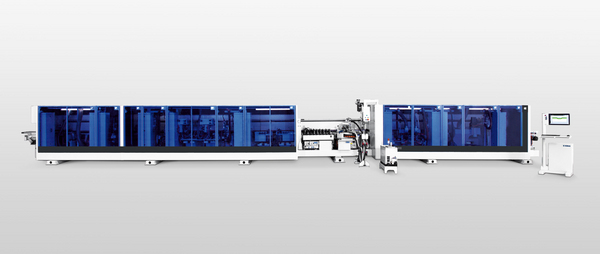

利用高度灵活的封边单元进行封边,该封边单元可利用laserTec – Next Generation以单件批量实现无接缝质量。这种灵活生产的设备使用单面封边机EDGETEQ S-810 (K 610)。以按序通过的方式进行多面加工,即使按拣选方式以不断变化的尺寸进行生产,也能实现很高的产能。在最短的间隙之内在两个工件之间改装加工单元是最新技术。利用工件进料系统在纵向和横向以准确尺寸和角度送入工件。与 Power 拼缝修边单元相结合,配备用于高精度、无爆口加工工件的液压刀具,就能连续进行精确的开料加工。封边单元可以加工十二种不同的封边条,自动切换,无需人工干预。采用新型二极管技术的激光加工单元经过性能优化,结构简单,非常牢固耐用,并且比以前的激光加工单元更加节省空间。该机器还可以用 PU 进行封边,以便满足特别的耐热和耐湿要求。

内置旋转龙门架的回送装置能实现高效率的物料流。自动分离完成加工的工件:没有任意形状加工的所有直角裁片首先退回到分拣缓冲区,尔后自动连续输送到加工中心DRILLTEQ H-600 (BHX 560)继续进行钻孔和铣削加工。在封边条的出口处将具有任意形状加工的裁片码垛,并且利用机器人搬运系统将其供应给 CNC 单元进行继续加工。

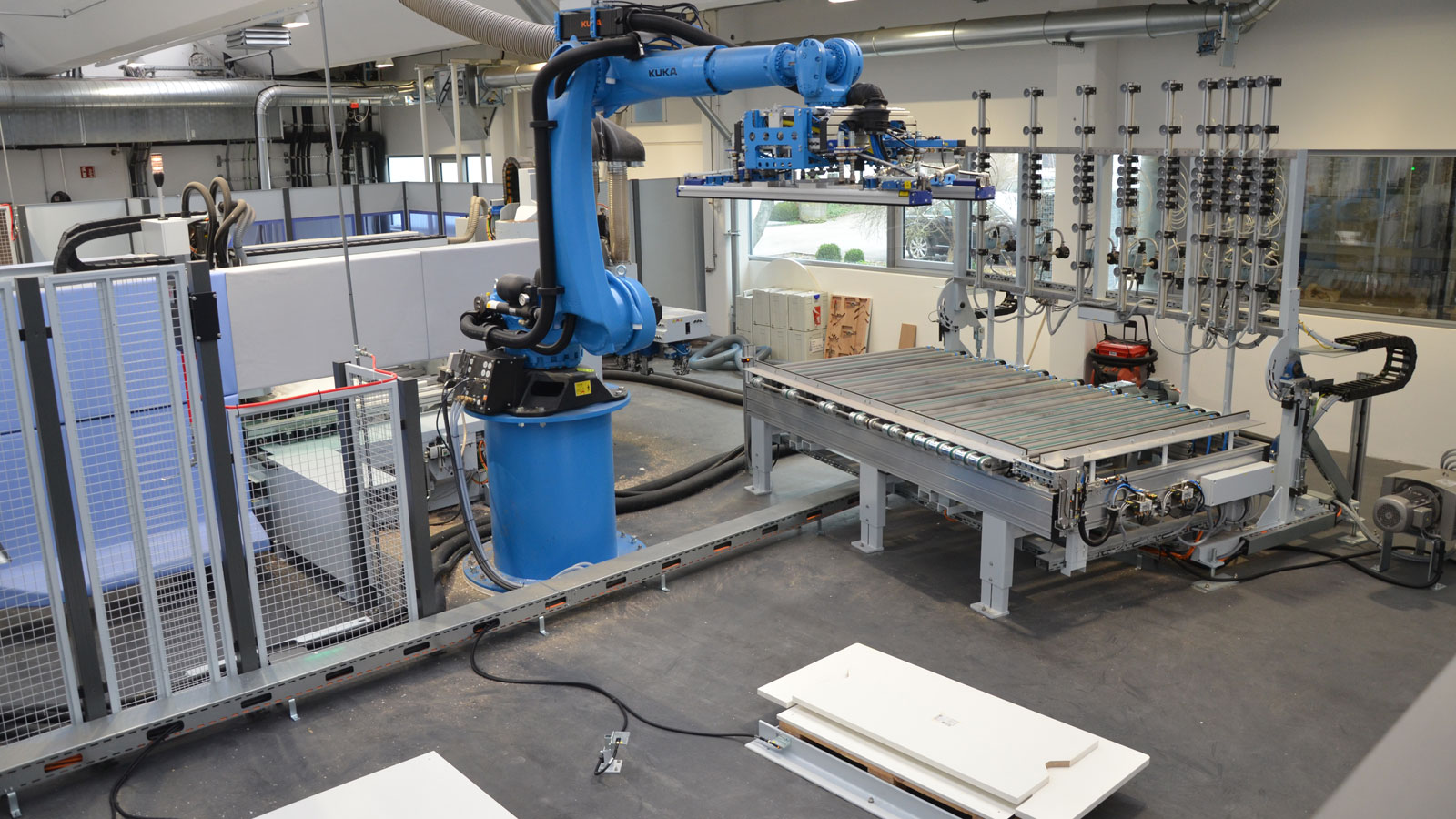

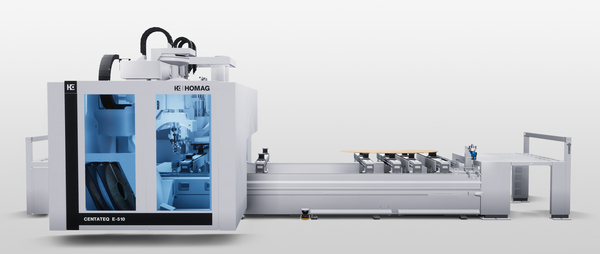

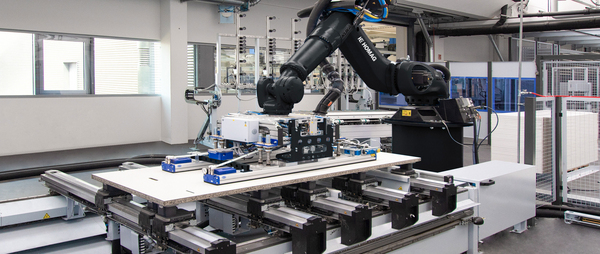

加工中心CENTATEQ P-500 (BMG 512)构成 CNC 单元的核心,该加工中心为模块化构造,并且可以根据客户意愿和要求进行配置。Erfi 的生产负责人要求其BMG必须有高度的灵活性。因此选择 5 轴主轴Drive-5C+作为铣削主轴。托架式工作台的托架配有高精密直线导轨和具有两个气动缸的辅助上料装置,能够方便搬运,钻孔单元“Multi-Processing-Unit”可以回转 360 度,使得所有主轴可以在任何角度使用,这些均着重强调了加工中心的灵活性。这也适用于链式换刀器,该换刀器共有 72 个刀位,换刀时间很短,是灵活使用大量刀具和加工单元的基础。要求直边以及弧形边都必须有相同的质量,因此也选择了laserTec系统对成型件进行封边。由于这里的加工时间明显较长,因此将裁片搬运工作交给 5 轴工业机器人。操作工可以同时在另一处工作。

Erfi 生产设备的每一位参观者均可看到机器人,这是自动化生产的外在标志。自动化在很早以前就已开始 — 即一旦在生产准备阶段将订单相关的数据与 CAD/CAM 系统和物料清单管理系统中的数据合并,就会开始自动化工作。通过 HOMAG 的生产控制系统ControllerMES最终产生每个裁片的 CNC 程序和生产数据,然后提前将其交给机器。在这里给每个裁片“注入生命”,也就是加上直至最终装配都有效的唯一识别号。“HOMAG 的生产控制系统 ControllerMES 为我们提供了一种以最佳效果组织生产流程、并且使得机器和手动工位完美配合的平台。”Erfi 的 IT 系统管理专家 Peter Bitzer 解释这些新技术方法时如此说道。

“利用模块化系统支持 Erfi 的业务流程 — 从智能配置和优化生产数据、生产计划直至最终装配之后的完整性检查。”HOMAG 系统的销售经理 Harald Sieber 补充道,“该软件能够为联网按单生产种类众多的产品创造前提条件”。同时还可使得生产透明,每个订单的每个裁片都有反馈信息 — 任何时刻均知道生产进度。能以明显更好的效果检查、控制生产。可提前识别问题情况。在损坏情况下可以通过裁片的条形码提前发出重新生产的信号 — 不必等到装配过程中缺少裁片的时候。ControllerMES的特色是可以合并生产订单。“我们可以在预览中将“可选裁片”提前,并且将其与当前订单的“必选裁片”混合,以便获得边角料很少的最佳排料图。“Peter Bitzer 如此描述这一优点。

无法用“经济性”这个词来总结这些,因为安装ControllerMES就是投资未来。现在已经能够确定生产率有所提升,因为可减少材料消耗、停机时间和非增值性工作,并且能将通过时间减少到最低程度。作为模块化标准软件,该系统可以灵活配置、扩展,并且可以进行调整使之适应于新的流程 — 有 100% 更新能力。Erfi 的负责人恰恰就是看到了这一点:他们也要将生产控制系统ControllerMES用于外购件和自己的电子设备生产。因为设备与全球第一种用于木材工业的数字平台(参见 HK 6/17)tapio相连,所以可以用智能手机通过MachineBoard之类的数字产品查询机器的当前状态、故障或者错误消息。该系统反过来也可通过智能手机提示机器操作工注意例如故障之类的重要消息。Erfi 在这方面也完全按照工业 4.0 的标准行事。

转自专业杂志 HK,2018 年 01 月期。 图片来自 HK 杂志。 您可通过 hk-magazin.com 在线阅读该文章。

视频

Please confirm that when you use YouTube, data such as your IP address, browser identifier and similar may be transmitted to Google.

» 隐私政策

Industry 4.0 at erfi Ernst Fischer GmbH