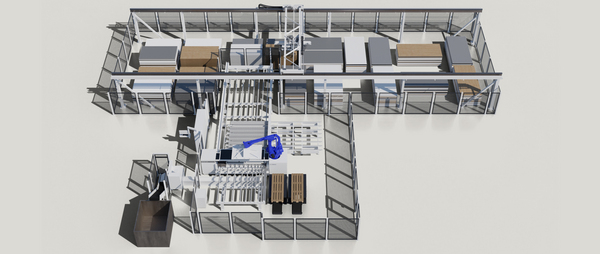

La empresa Goldbach Kirchner Raumconcepte de Geiselbach, especializada en diseño de interiores, ha ampliado de manera especial las capacidades de un antiguo centro de producción de muebles en Dessau en colaboración con HOMAG Group: juntos han creado una instalación de producción extremadamente automatizada para muebles de cuerpo y piezas constructivas rectangulares de acuerdo con los principios de la Industria 4.0.

La empresa Goldbach Kirchner Raumconcepte GmbH es una innovadora empresa familiar de tercera generación dirigida por el propietario. Esta compañía bávara es conocida por sus sistemas de tabiques separadores y paredes de armarios de alta calidad, por la producción en serie y el diseño óptimo de interiores, y pone mucho empeño en los desarrollos propios y sostenibles y en una producción "Made in Germany".

La arraigada historia empresarial está marcada por constantes decisiones empresariales valientes: todo empezó con su fundador Jakob Kirchner quien, con su patente de la escalera escamoteable y fabricación propia en Geiselbach en el año 1922, sentó las bases de una historia de gran éxito.

El gerente actual, Bernd Kirchner, no es menos inquieto. Poco a poco fue ampliando la empresa hasta convertirla en un gran taller de carpintería y, en 2004, decidió dar un paso importante al adquirir la empresa Goldbach Raumconcepte GmbH en la localidad bávara de Golbach, cerca de Aschaffenburg. Durante décadas, la empresa se había concentrado en la producción de sistemas de paredes de armarios y tabiques separadores y mobiliario de oficina. Ese mismo año, Kirchner trasladó el desarrollo y la producción de los productos de Goldbach a Geiselbach.

La cooperación entre Kirchner Schreinerei Innenausbau GmbH y Goldbach Raumconcepte GmbH pronto dio lugar a sinergias en diversos sectores empresariales. En 2006 tuvo lugar la fusión definitiva: de las dos empresas surgió la actual Goldbach Kirchner Raumconcepte GmbH en Geiselbach, conjugando el desarrollo y la fabricación de sistemas de paredes de armario y tabiques separadores de alta calidad con el diseño de interiores de alta gama.

A partir de entonces, para este potente diseñador de interiores todas las señales apuntaban a un crecimiento que en 2015 se manifestó en otro paso estratégico decisivo: Bernd Kirchner adquirió un centro de producción en Dessau, cerca de la histórica y prestigiosa Bauhaus.

"Un día esquiando un conocido le mencionó que la empresa que tenía su sede allí se había declarado insolvente y que todo el terreno estaba a la venta. En los tiempos de la RDA, había allí una fábrica de muebles y posteriormente se trabajó con madera. En este sentido, la idea inicial de aprovechar las estructuras existentes no era equivocada. En algún momento decidí ir a visitar el terreno y descubrí que no sería tan fácil realizar la producción allí. Por un lado, debido al estado de los edificios y, por otro, por el creciente y poco eficiente flujo de materiales a través de vías de rodillos kilométricas y con un anticuado parque de máquinas", cuenta el empresario.

A pesar de esto, Kirchner vio potencial en los inmuebles existentes. "En Geiselbach ya no tenemos posibilidades de expansión, pero podríamos seguir creciendo dentro de nuestra situación de mercado ampliando los volúmenes de producción. Y fue entonces cuando tuve la idea de una producción altamente interconectada en Dessau".

El jefe de producción, Sebastian Schmidt, añade: "La visión era y sigue siendo que después planificar los productos en Geiselbach se envíen a Dessau solo los registros de datos para muebles de cuerpo y piezas constructivas rectangulares. En este caso bastará prácticamente solo con pulsar un botón y las piezas se fabricarán automáticamente con una cantidad mínima de personal.

Kirchner se decidió por la compra después de que quedara claro que una de las naves más nuevas en Sajonia-Anhalt, que hasta ese momento había servido de almacén, reunía los requisitos que necesitaba. Poco después de la adquisición del terreno con inmuebles en abril de 2015, tan solo un mes más tarde en la feria LIGNA se empezó con las primeras planificaciones de la nueva línea de producción.

"Gracias a la posibilidad de trazar planos completamente nuevos, pudimos realizar una instalación de producción orientada al futuro. De esta forma podemos dar respuesta a los pedidos individuales de nuestros clientes. Gracias a la producción en Dessau somos una empresa potente tanto en la producción en serie como en el tamaño de lote 1, y cumplimos nuestro deseo de ser un fabricante realmente innovador", subraya Kirchner.

El proyecto de gran envergadura se implementó finalmente con HOMAG Group. "Goldbach Kirchner trabaja con HOMAG desde los años 80. La primera máquina fue una sierra HOLZMA. Para la planta de Dessau por supuesto que también hemos consultado a otros fabricantes, pero finalmente nos volvió a convencer el rendimiento de HOMAG con un diseño de instalaciones realmente innovador, que cumplía todos nuestros requisitos en cuanto a máquinas y software", resume Schmidt.

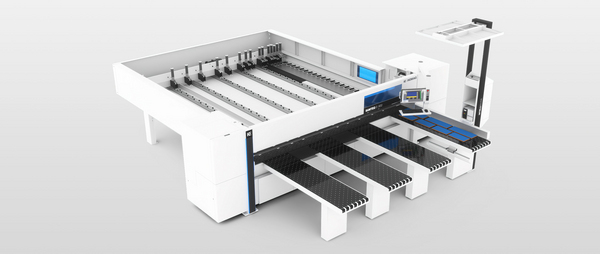

El procesamiento de los materiales empleados (tableros de virutas, MDF, tableros de madera estratificada, elementos de unión y tableros con revestimiento de melamina con y sin lámina protectora, así como un formato de tableros en bruto de 3.320 x 2.100 milímetros) comienza detrás de un almacén de superficie STORETEQ S-500 (TLF 411) con aprox. 50 metros de longitud y 10 metros de anchura. Tiene 40 puestos de almacenamiento para el formato de 2.800 x 2.100 milímetros y ocho puestos para el de 4.100 x 2.100 milímetros. La capacidad máxima del almacén de superficie para materiales con 19 milímetros de grosor es de aprox. 5.040 tableros.

Junto al almacén, aunque no integrada en la línea completa, hay una sierra de planchas SAWTEQ B-300 (HPP 300) con etiquetado por prensores, la cual puede utilizarse en caso necesario para cortes individuales.

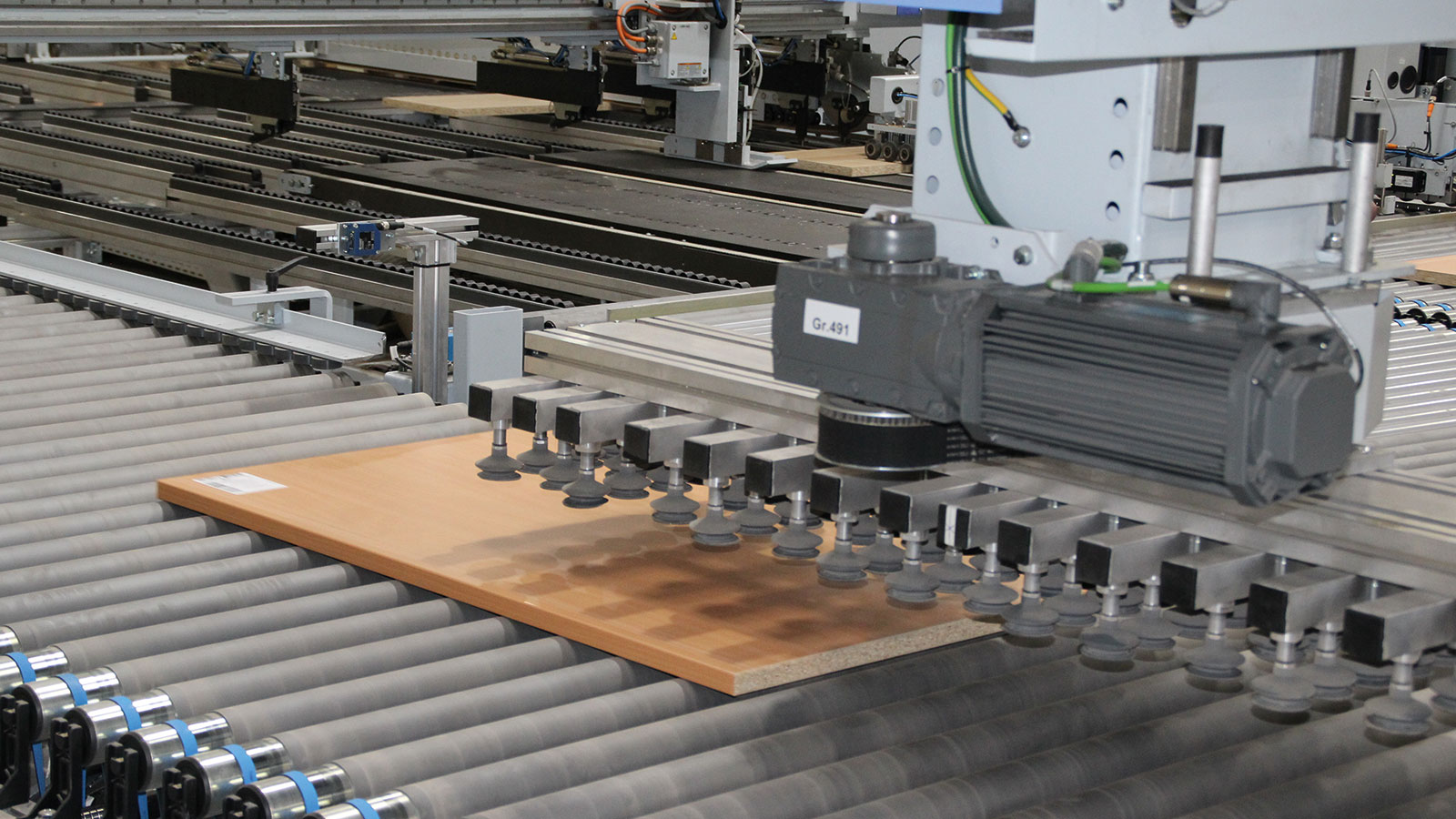

Sin embargo, el flujo de materiales propiamente dicho no se detiene en esta sierra, porque el portal del almacén opera con robots la entrada de una sierra de planchas SAWTEQ B-320 (HPS 320). Aquí, el corte de las planchas brutas se realiza conforme a los datos de piezas; el robot realiza el manejo completo, incluida la entrega después del mecanizado y el etiquetado. Esta parte de la instalación produce hasta 1.500 piezas por turno, en función de la distribución.

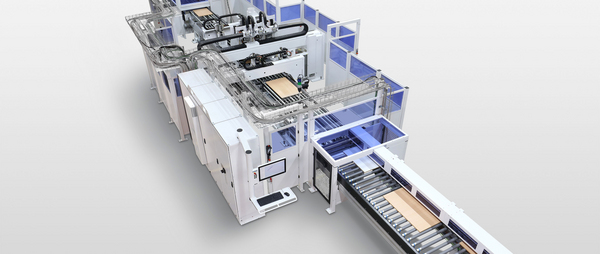

Después de la SAWTEQ B-320 (HPS 320) hay un sistema de almacenamiento intermedio SORTEQ H-600 (TPL 220) con 20 pisos y un almacenamiento de dos pistas. Simultáneamente existe la posibilidad de expulsar antes de la entrada al almacén intermedio las piezas especialmente pequeñas con un tamaño inferior a 240 x 140 x 10 milímetros, ya que no pueden procesarse en las áreas posteriores de la máquina. Con las piezas restantes o con las piezas ya finalizadas, por ejemplo paredes traseras, se procede del mismo modo.

"Hemos dado gran importancia al hecho de que podamos eludir determinadas áreas de la máquina y de que podamos tener acceso en distintos puntos. Normalmente, las piezas pasan de la plancha bruta a la pieza mecanizada, con cantos y taladros, y llegan al final. Pero si una máquina presenta una avería, la línea completa no se detiene gracias a nuestra planificación especial de procesos. Y esto puede tener una importancia vital en función de la carga de trabajo y la presión de entrega. Para estar seguros, durante la planificación de la instalación simulamos los peores escenarios posibles, por ejemplo hasta un apagón", explica el gerente responsable de Dessau, Christian Stoll.

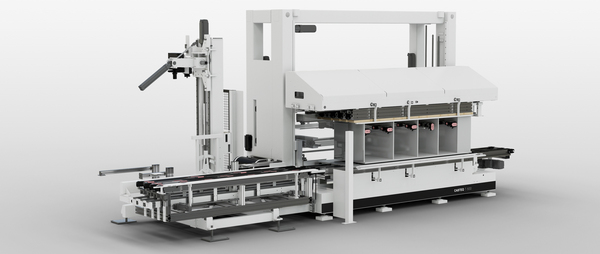

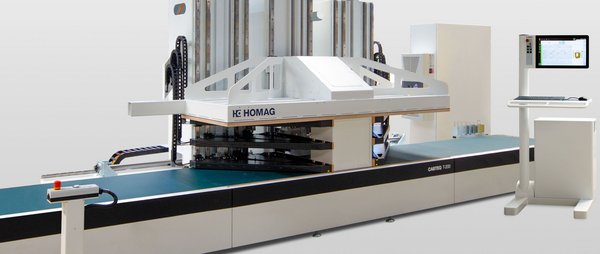

Al puesto del almacén intermedio le sigue una máquina para encolar cantos EDGETEQ S-800 (KFR 610) con bordeado de piezas LOOPTEQ S-800 (TFU 820), para cantear las piezas en uno o varios lados. Aquí se emplea opcionalmente PU, así como la unión de piezas y cantos por láser. Se utilizan ABS, PP y cantos de melamina, y para el mecanizado de las ranuras la máquina se ha equipado con dos grupos del tipo SF 62.

A continuación está el transporte de piezas por dos niveles con limpieza automática de los dos lados del tablero. Esta parte de la instalación también tiene capacidad para el almacenamiento intermedio de pequeños tamaños. Desde aquí se sigue hasta una clasificadora SORTEQ R-200 (TLB 320). Con un almacenamiento de doble profundidad, esta parte de la instalación abarca aprox. 1.500 piezas constructivas y sirve para clasificar las piezas ya canteadas. Para todas las piezas que no necesiten ningún tipo de mecanizado posterior, ahora sigue el apilamiento directo RKR 180 mediante robots. En este punto también pueden cargarse piezas que necesiten taladros especiales.

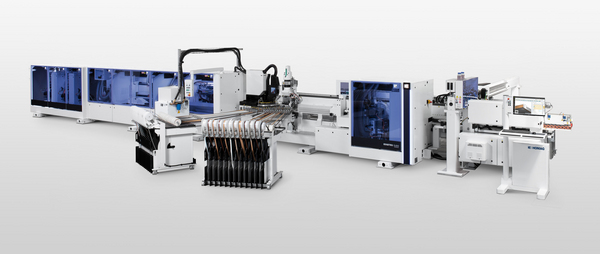

Durante el apilamiento, el robot forma automáticamente capas conforme a los registros de datos individuales, y además gira las piezas para la taladradora. La taladradora de paso DRILLTEQ L-500 (ABH 100) es el final de esta instalación altamente automatizada. Aquí se produce el mecanizado en los seis lados en un solo paso, sin contornos de anomalía, así como la fijación automática de los tacos en sentido X. También hay una medición 100 % y un almacén de piezas acabadas con capacidad para 30 piezas constructivas.

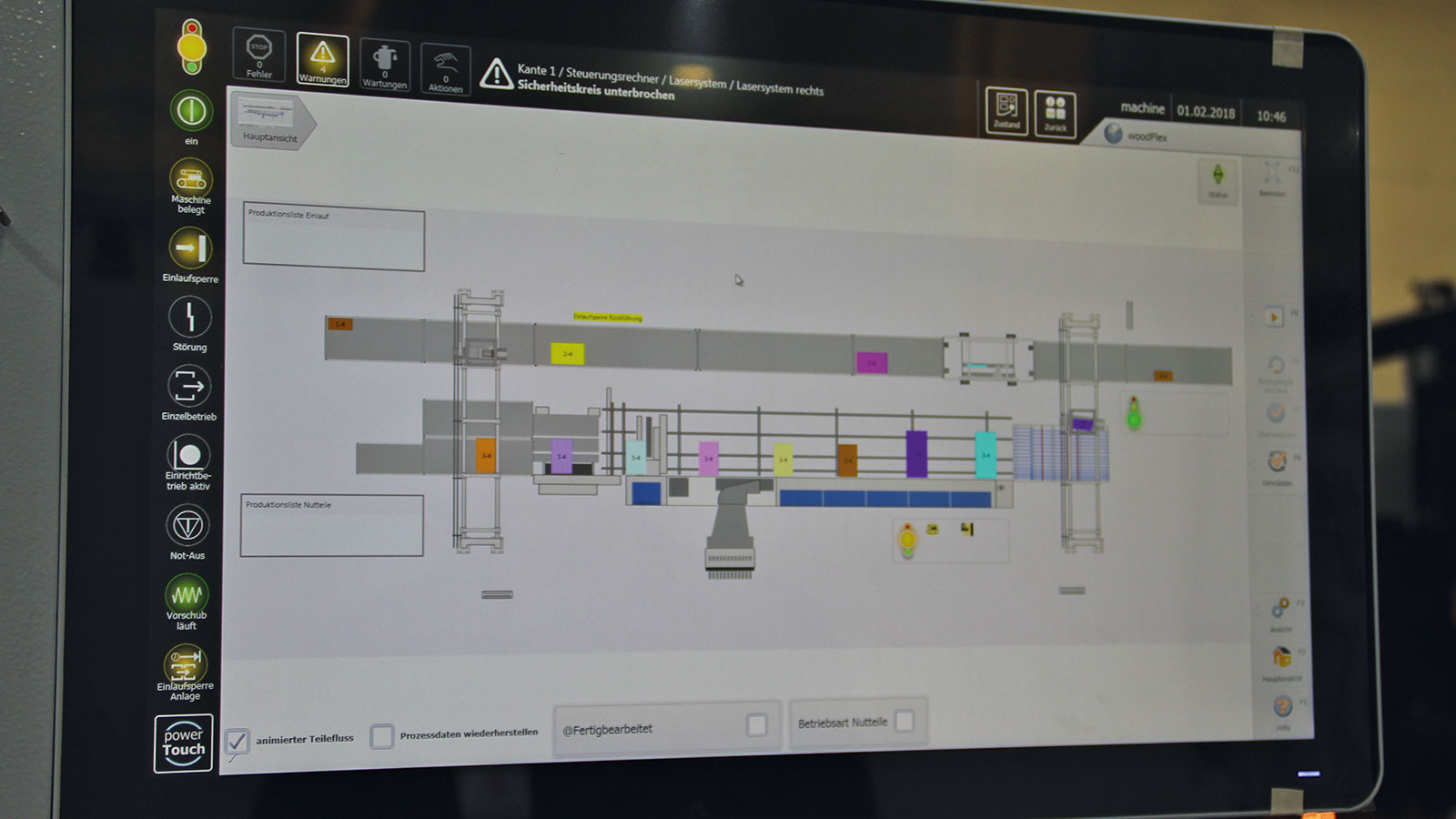

La base de todo esto es el sistema de gestión de la producción HOMAG ControllerMES. Este genera los datos para los correspondientes componentes de la instalación, para que pueda realizarse el mecanizado en tamaño de lote 1. La información de las piezas en Goldbach Kirchner procede de un software de Kuhnle y CAD+T; "ControllerMES" prepara estos datos para la producción.

Si en la producción en Geiselbach, por ejemplo, se detecta que por motivos ópticos los cantos se tienen que aplicar en transversal en lugar de en longitudinal, el sistema lo tiene en cuenta y la instalación completa trabaja de manera que la pieza entre correctamente.

De acuerdo con los datos suministrados por ControllerMES, la sierra procesa los planos de corte de manera autónoma y la taladradora ejecuta el programa CNC necesario para la pieza constructiva correspondiente. La producción de piezas rápidas también es posible en todo momento. El ControllerMES reacciona incluso cuando se producen mensajes de error a causa de los controles automáticos de calidad: el sistema bloquea de inmediato todo el pedido.

Cuatro días antes del plazo de entrega acordado de un mueble se inicia la producción, para lo que se optimizan previamente las piezas obligatorias y optativas con respecto a su corte. El almacén está casi siempre en funcionamiento. Las prioridades previamente asignadas indican qué tableros tienen preferencia y el ControllerMES lo tiene en cuenta durante el control del almacén. Así, por ejemplo, por las noches se realiza automáticamente una preclasificación para el inicio de la producción del día siguiente. Los pedidos que se envían al almacén salen cada dos horas hacia Dessau desde Geiselbach, donde tiene lugar la preparación del trabajo.

Si para un pedido se requieren piezas de forma libre, la producción se realizará en Geiselbach. Lo mismo ocurre con los muebles complejos, que recorrerían la nueva instalación de un modo poco eficaz. "Tenemos un tránsito regular entre fábricas y, según el pedido, decidimos dónde se ensamblan las piezas de un pedido. Y esto puede ocurrir hasta directamente en la obra", según Schmidt.

Como único fabricante además de HOMAG, el especialista en aspiración Scheuch Ligno también participó en la creación de la nueva fábrica de producción: nos suministró una instalación "Sepas-Plus" con una potencia de aspiración de 80.000 metros cúbicos por hora para la producción de muebles, una "Eta-max-Unit" con ventiladores de alto rendimiento con un 85 % de eficiencia, así como un filtro de impulsión Scheuch-Ligno con depósito de virutas integrado. El transportador neumático desde el filtro de impulsión hasta el silo de virutas central supera un tramo de aprox. 85 metros; el rendimiento es de aprox. 2.800 kg por hora. Con el modo de funcionamiento por intervalos se obtiene un ahorro energético notable.

La puesta en servicio de la nueva instalación de producción HOMAG tuvo lugar en junio de 2017 y el funcionamiento regular se alcanzó en octubre de ese mismo año. El rendimiento medio se encuentra entre 600 y 800 piezas constructivas por turno.

Actualmente se trabaja en dar los últimos retoques a la eficiencia máxima: "Cuando todo esté perfectamente compenetrado, solo necesitaremos un trabajador para la instalación completa; en este momento casi siempre hay tres. Y tenemos muchas más ideas. Queremos utilizar una solución RFID en lugar de códigos de barras, y también queremos tener sistemas de cámara inteligentes in situ para vigilar la instalación y simplificar el mantenimiento interno. Una cosa está clara: esta instalación está a la vanguardia y, con esta forma altamente automatizada es, posiblemente, una de las más modernas del mundo. En principio es la personificación del pensamiento de la Industria 4.0. Y por eso queremos que se unan otros proveedores. Hasta el momento solo un fabricante de materia prima de madera nos suministra los tableros con códigos de barras que pueden leerse en nuestra instalación", explica Schmidt.

También tenemos planes para el terreno en el que estamos ubicados: "Detrás de la nave de producción actual hay una zona sin usar. Hay espacio suficiente para agregar, por ejemplo, el departamento de administración en un nuevo edificio con una moderna sala de exposiciones", dice Kirchner.

Un artículo de la revista especializada möbelfertigung, 03/2018 Fuente de las fotos: möbelfertigung. He leído el artículo en www.moebelfertigung.com.

Videos

Confirme que cuando utiliza YouTube, es posible que se transmitan a Google datos como su dirección IP, identificador de navegador y similares.

» Política de privacidad

Video: Goldbach Kirchner opera una de las plantas Industry 4.0 más actualizadas de la industria de muebles.