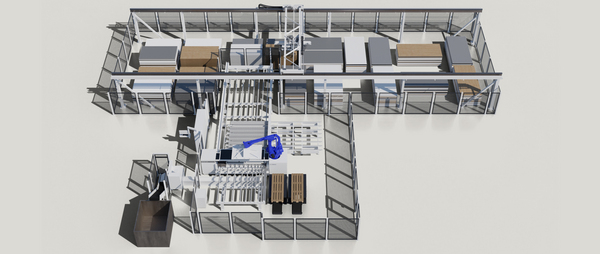

盖瑟尔巴赫专业室内装修公司 Goldbach Kirchner Raumconcepte 开始以特殊方式扩大产能:以工业 4.0 为着眼点,与 HOMAG 集团携手合作,在德绍的原有家具生产场地上出现了高度自动化的柜式家具生产设备。

Goldbach Kirchner Raumconcepte GmbH 是一家传承了三代的创新私营家族企业。这些下弗兰肯人专门从事高级隔断和壁柜系统、批量生产和顶级室内装修,十分注重自主可持续发展和“德国制造”产品质量。

脚踏实地,大胆决策,始终是公司发展史上的鲜明特征:创始人 Jakob Kirchner 于 1922 年申请了“折叠式阁楼楼梯”专利,并且在盖瑟尔巴赫建厂生产,拉开了辉煌历史的序幕。

现任总经理 Bernd Kirchner 忙个不停。他将公司成功扩建成大型家具厂,并且在 2004 年决定迈出重要的一步,并购了阿沙芬堡县哥德巴赫的 Goldbach Raumconcepte GmbH,该企业在以往数十年间主要致力于生产橱柜和隔断系统以及办公家具。Kirchner 于同一年将哥德巴赫产品的开发和生产迁往盖瑟尔巴赫。

Kirchner Schreinerei Innenausbau GmbH 与 Goldbach Raumconcepte GmbH 之间的合作很快就在很多经营领域产生了协同效应。最终于 2006 年完成合并:从这两家企业诞生了现今的 Goldbach Kirchner Raumconcepte GmbH,总部设在盖瑟尔巴赫,从事高档橱柜系统和隔断系统的开发和生产以及高级楼盘室内装修。

从此以后,这家室内装修公司走上了蓬勃发展的康庄大道。2015 年又迈出了战略意义重大的一步:Bernd Kirchner 在距离历史名城包豪斯不远的德绍购置了一处生产场地。

“在一次滑雪时一位熟人说过,那里的公司已提出了破产申请,将要出售整个地块。在东德时期,那里有一家家具联合企业,后来也使用木材进行加工。就此而言,可以利用现有的厂房结构,这个基本想法还是不错的。终于有一天,我下定决心去考察一番,却发现在那里生产并非易事。一方面是因为建筑物的状态,另一方面是物流效率低下,辊道有数公里长,杂草丛生,机器设备非常陈旧。”这位商人说道。

然而 Kirchner 还是看到了现有固定资产的潜力。“我们在盖瑟尔巴赫已经没有了扩张的可能性,但是只要扩大产能,就一定能够增长。然后就有了在德绍进行高度网络化生产的想法。”

生产主管 Sebastian Schmidt 补充说道:“当时的愿景是在盖瑟尔巴赫规划产品,仅仅将柜式家具和矩形构件的数据记录发送到德绍。然后只要点击按钮,就能在那里高度自动化生产零件,仅需投入极少的人力资源。”

当时在萨克森-安哈尔特有一些作为仓库使用的新车间,在搞清楚其中一个车间具备所需条件之后,Kirchner 决定购买。2015 年 4 月购得了包括不动产在内的场地,不久之后仅在一个月内就在“LIGNA”展会上开始初步规划新的生产线。

“由于可以在绘图板上进行全新规划,所以我们能够实现面向未来的生产设备。我们绝对可以将其用来满足客户的特殊订单要求。由于在德绍进行生产,我们不仅能批量生产,而且也能应付单件批量,可以实现我们成为真正创新制造商的意愿。”Kirchner 强调说。

最终与 HOMAG 集团携手合作实施了这一大型项目。“Goldbach Kirchner 自从 80 年代以来就与 HOMAG 开展合作。当时第一台机器是 HOLZMA 锯机。对于将在德绍使用的设备,我们当然也看了看其它制造商,但最终还是相信 HOMAG 的能力,设备设计方案确实新颖,包含了我们对机器和软件的所有要求。”Schmidt 总结道。

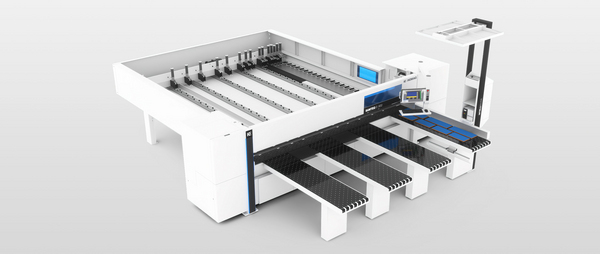

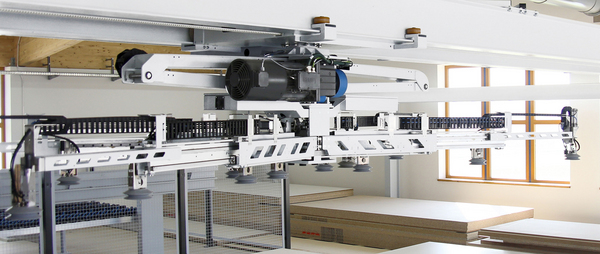

安装好长度约 50 米、宽度为 10 的平面仓储系统 STORTEQ S-500 (TLF 411) 之后,开始加工所使用的材料 — 最大坯板尺寸为 3,320 x 2,100 mm 的刨花板、MDF、木工板、复合构件、有和没有保护膜的三聚氰胺覆膜板。该仓储系统包括用于 2,800 x 2,100 mm 板材尺寸的 40 个库位,以及用于 4,100 x 2,100 mm 板材尺寸的八个库位。如果材料厚度为 19 mm,则平面仓储系统最多可容纳大约 5,040 张板材。

具有压梁贴标装置的裁板锯 SAWTEQ B-300 (HPP 300) 紧邻仓库,但是没有整合到整体生产线之中。必要时可将其用于定制裁片。

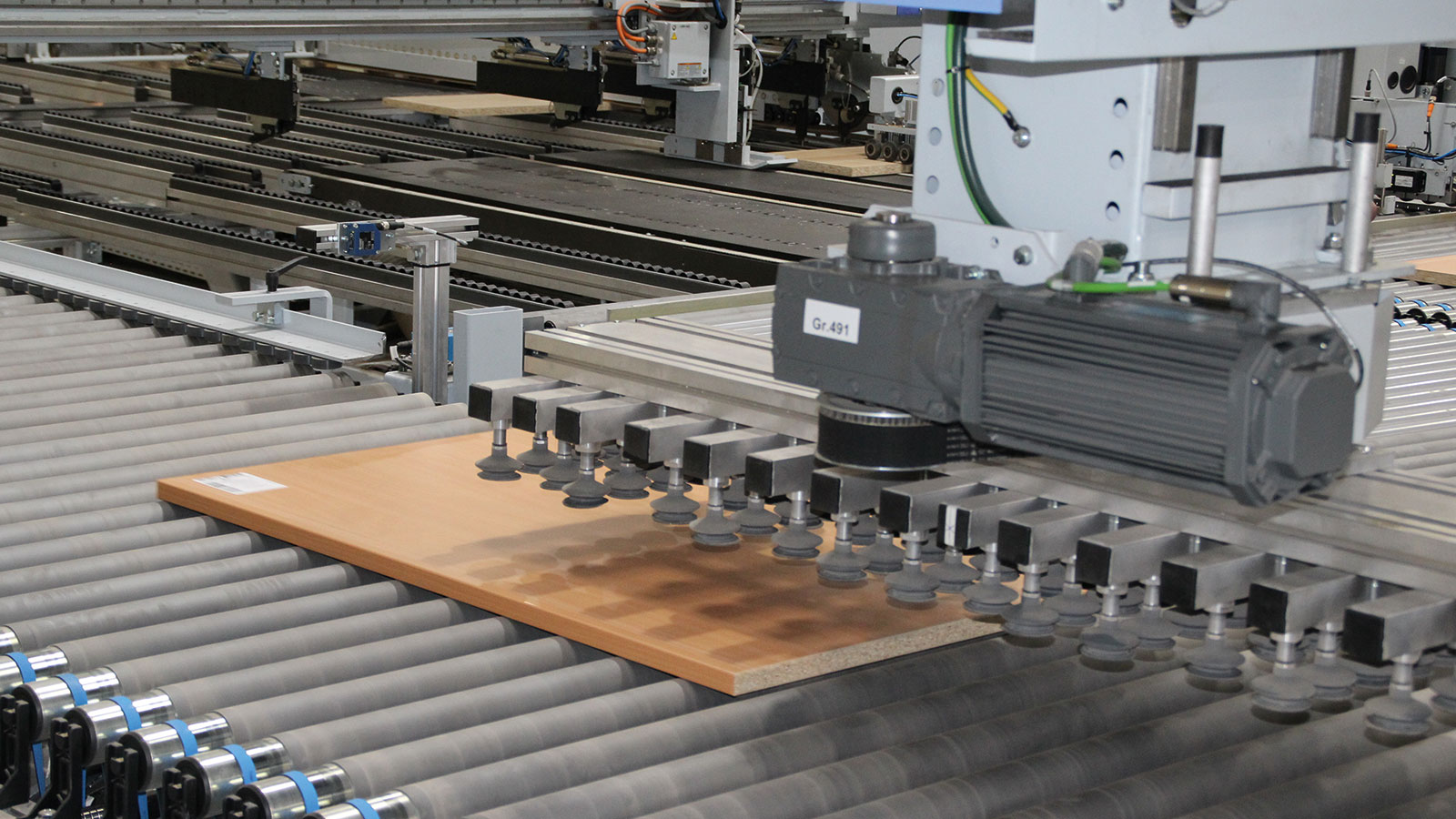

真正的材料流仅在该锯机旁边经过,因为仓储系统的龙门架可利用机器人操作裁板锯 SAWTEQ B-320 (HPS 320)。在这里根据裁片数据裁切坯板,机器人负责全部搬运工作,包括在完成加工和贴标之后继续传送。视裁板图形而定,该设备单元每班最多可做到 1,500 个裁片。

在 SAWTEQ B-320 (HPS 320) 后面是共有 20 层可以双排入库的缓冲区 SORTEQ H-600 (TPL 220)。同时可以从缓冲区剔出尺寸在 240 x 140 x 10 mm 以下的特小裁片,因为在下游机器中无法加工这些裁片。同样可处理剩余裁片或者已完成的工件,例如后壁。

“在紧急情况下我们要能够回避某些机器区域,并且能够在多个部位拿取,我们对此十分重视。在正常情况下,从坯板开料直至最终完成裁片加工,包括封边和钻孔,全部流程一气呵成。但是如果某个机器有故障,我们的流程计划就会受阻,整个生产线就会停止。视利用率和交换压力而定,这可能是“生死攸关”的问题。为了保险起见,我们在规划设备的时候就已模拟了“最差情况”,例如停电”,负责德绍的企业领导人 Christian Stoll 解释道。

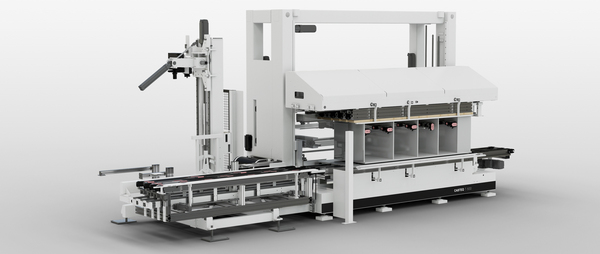

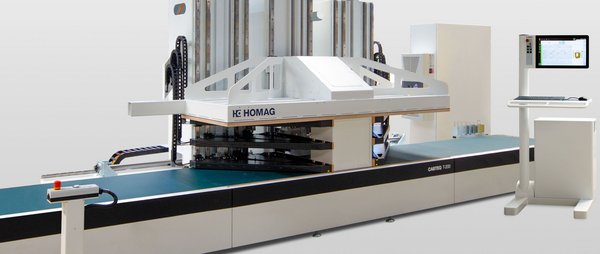

封边机 EDGETEQ S-800 (KFR 610) 与裁片循环装置 LOOPTEQ C-500 (TFU 820) 紧随缓冲工位,以便根据需要对工件的某一侧或者多侧进行封边。这里可选择使用 PU,利用激光使得工件与封边条结合。可使用 ABS、PP 和三聚氰胺封边条,机器配有用于开槽加工的两个“SF 62”型加工单元。

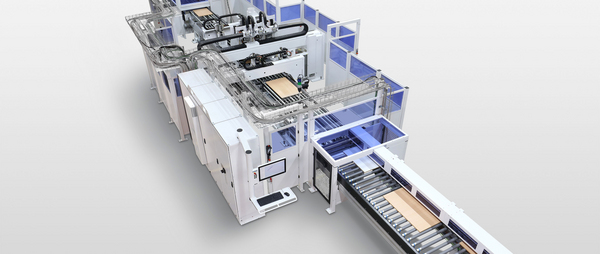

然后通过两个平面输送工件,同时自动清洁板材的两面。设备的这部分也能够缓冲存放小尺寸工件。从那里进入分拣缓冲区SORTEQ R-200 (TLB 320)。如果是双深位入库存放,那么该设备单元可容纳大约 1,500 个部件,并且可用于分拣完成封边的工件。对于所有不需要继续加工的东西,可利用机器人“RKR 180”直接码放到储存区。同样可在这里装上需要特殊钻孔的裁片。

机器人在码垛时自动根据数据记录形成垛层,此外还为钻孔设备旋转裁片。连续式钻孔机 DRILLTEQ L-500 (ABH 100) 是高度自动化设备的终端。在这里连续加工所有六个侧边,没有干涉轮廓,自动在 X 方向打榫。此外还有 100% 测量,以及可容纳 30 个部件的成品缓冲区。

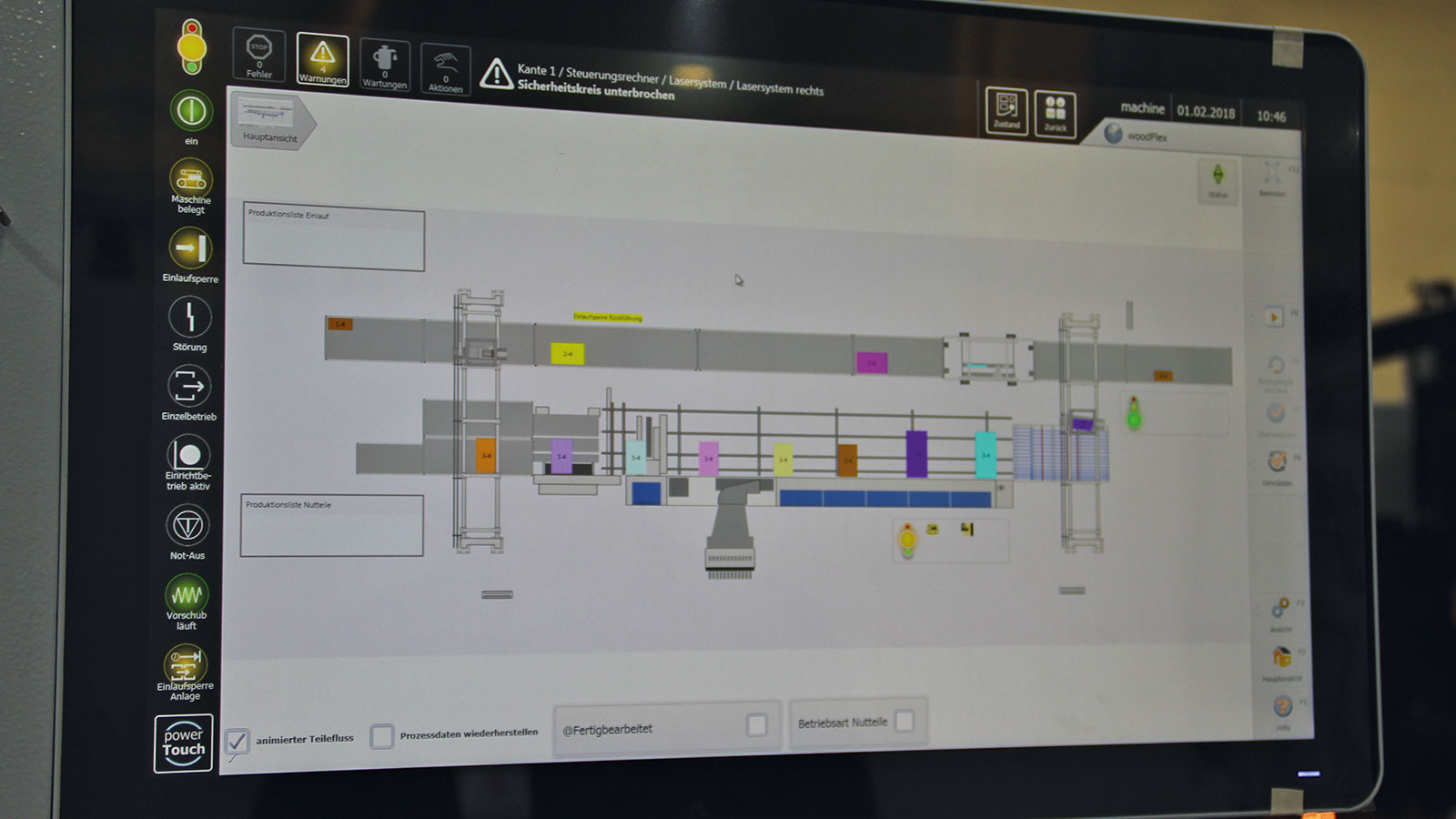

整套设备的基础是 HOMAG 生产控制系统ControllerMES。可为相应的设备单元生成数据,从而能够实现单件批量加工。工件信息源自于 Goldbach Kirchner 使用的 Kuhnle 软件以及 CAD+T — 然后ControllerMES就会处理这些数据以备生产之用。

如果盖瑟尔巴赫的设计部门例如出于外观原因规定首先在横向而不是纵向贴上封边条,那么该系统自然就会对此加以考虑,并且整个设备就会适当工作,使得裁片能够正确进入。

裁板锯根据ControllerMES提供的数据自主完成相应的排料图,钻孔设备同样也会调用相应部件所需的 CNC 程序。也可以随时生产加急裁片。即使因为自动质量控制而出现错误消息,ControllerMES也会作出反应:系统会毫不犹豫地阻止整个订单。

在家具的约定交货期前四天开始生产,为此预先对必选裁片和可选裁片进行边角料优化。仓库几乎可以连续运行。可根据预先设定的优先级得知哪些板材优先,ControllerMES在控制仓库的时候对此加以考虑。这样就可以例如在晚上自动进行预分拣,以备下一天开始生产。给仓库的订单每隔两小时经过优化后从盖瑟尔巴赫的工作准备部门交给德绍。

如果某个订单需要任意形状的裁片,那么就在盖瑟尔巴赫进行生产。同理也适用于那些无法通过新设备高效生产的复杂家具。“我们定期进行厂内交流,根据订单决定某个订单的裁片在哪里汇集。也可以直接在施工现场做这件事。”Schmidt 说道。

作为除了 HOMAG 之外的唯一制造商,抽吸设备专业制造商 Scheuch Ligno 也参与了新生产厂的建设:为家具生产提供了一台每小时抽吸能力为 80,000 立方米的“Sepas-Plus”设备、效率为 85% 配有高性能风机的“Eta-max-Unit”、以及内置木屑料仓的 Scheuch-Ligno 脉冲过滤器。从脉冲过滤器直至中央木屑料仓的气动输送设备克服大约 85 米的输送距离,输送能力达到每小时 2,800 千克。以间歇方式运行,特别节能。

2017 年 6 月完成了 HOMAG 新生产设备的调试,2017 年 10 月实现正常运行。平均产能为每班 600~800 个部件。

如今还在精心调整,力争达到最大效率:“如果一切顺利,以后整个设备仅需一名员工,目前至少有三名员工在现场操作。还有很多创意。我们正在考虑使用 RFID 解决方案替代条形码。我们打算以后说不定什么时候在现场安置精确的摄像系统,以便监测设备并且简化企业内部的保养工作。有一点很清楚:该设备是最新技术,并且这种高度自动化的形式很可能是世界上最先进的形式之一。原则上就是工业 4.0 思想的体现。因此我们也要绑定更多的供应商。迄今为止只有一家木质材料制造商提供带有条形码、且我们的设备能够阅读该条形码的板材。”Schmidt 解释道。

除此之外,也有生产基地的规划:“在当前使用的生产车间后面还有绿地。有足够的场地,例如可在新建筑中安排管理部门,甚至可以建造一个现代化的展示室。”Kirchner 说道。

转自专业杂志 möbelfertigung, 2018年03月期。 图片来自 möbelfertigung 杂志。 您可通过 www.moebelfertigung.com 在线阅读该文章。

视频

Please confirm that when you use YouTube, data such as your IP address, browser identifier and similar may be transmitted to Google.

» 隐私政策

视频:Goldbach Kirchner 使用着家具行业最现代化的工业 4.0 设备。