La continua crescita operativa, una gamma di prodotti versatile e un elevato numero di pezzi da produrre creano rapidamente strutture poco chiare. Questa è anche l'opinione di MS-Schuon GmbH, azienda della Foresta Nera. La soluzione? Orientarsi a un futuro digitale. Con l'introduzione di productionManager, la cartella digitale degli ordini di HOMAG, sono state gettate le basi per un cambiamento nei processi di preparazione lavori e di produzione che comporta procedure snelle e la totale trasparenza degli ordini in produzione.

Dopo la sua fondazione nel 1983, MS-Schuon GmbH ha iniziato a produrre mobili in legno listellare, aumentando rapidamente la produzione. Dal settore innovativo del mobile ha sviluppato un ramo molto solido come fornitore per diversi settori industriali. Con circa 120 dipendenti, Schuon-Gespann è oggi specializzata nella produzione di mobili e parti di mobili nell'industria dei caravan, della cucina e del mobile, e serve clienti in tutto il mondo con una gamma di prodotti moderna e diversificata.

La produzione "inhouse" consente un elevato grado di produzione

"Controlliamo la qualità dei nostri prodotti dall'inizio alla fine. Nel settore dei caravan, ad esempio, acquistiamo profili grezzi che vengono poi elaborati e finiti direttamente da noi. Fino alla produzione di stampi a iniezione, produciamo tutto in casa", riferisce Phillip Schuon, 29 anni, amministratore delegato. Grazie all'elevato grado di produzione che ne risulta, ai clienti Schuon viene offerta una consulenza continua e dettagliata dall'inizio alla fine.

Pensato e orientato alle soluzioni con HOMAG

Un vasto know-how e fornitori affidabili contribuiscono a un elevato grado di produzione, senza tralasciare la corretta tecnologia di macchine e software. Giunto alla terza generazione, il team Schuon si affida in larga misura a HOMAG: "Collaboriamo con HOMAG da molto tempo. Abbiamo in uso alcuni prototipi di macchine, per questo lavoriamo da sempre a stretto contatto. Inoltre, i concept delle macchine e i prodotti digitali interagiscono tra loro in modo coerente: soluzioni intelligenti e tutto da un'unica fonte. Ecco perché ci è stato subito chiaro che volevamo continuare a utilizzare le soluzioni di macchine e software di HOMAG, perché per noi rappresentano semplicemente lo stato dell'arte".

Il desiderio: un monitoraggio trasparente dei pezzi, ma in che modo?

La costante crescita operativa e dei prodotti ha reso sempre più difficile mantenere una visione degli ordini e dei pezzi, acquisire esperienza nello stato di elaborazione di un ordine o fornire rapide informazioni sulla puntualità delle consegne. La tracciabilità dei pezzi è diventata sempre più confusa e al contempo aumentava la mole di "fogli sparsi" nella produzione. Quasi tutto è stato documentato ed elaborato con l'ausilio di documenti cartacei. La soluzione: passare alla digitalizzazione. "Per noi è importante poter mostrare in modo semplificato e trasparente in quale fase di lavorazione si trovano i pezzi di un ordine. Ho guardato il video di productionManager su YouTube e, insieme alla signora Fischer, la nostra addetta alla progettazione lavori, ho fatto qualche ricerca e alla fine ho acquisito esperienza, poiché tutte le informazioni necessarie erano già disponibili sui canali HOMAG", riferisce Schuon.

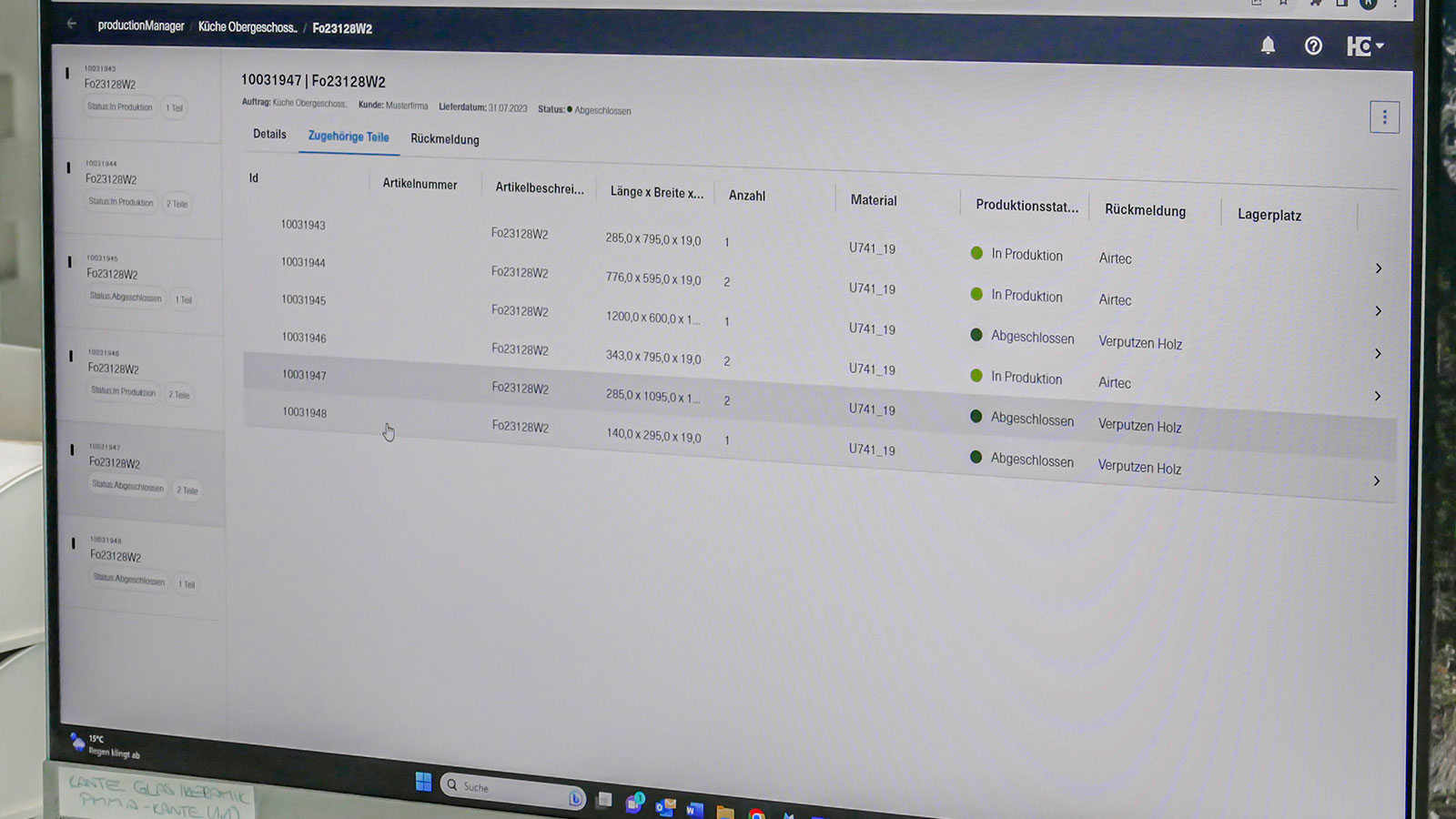

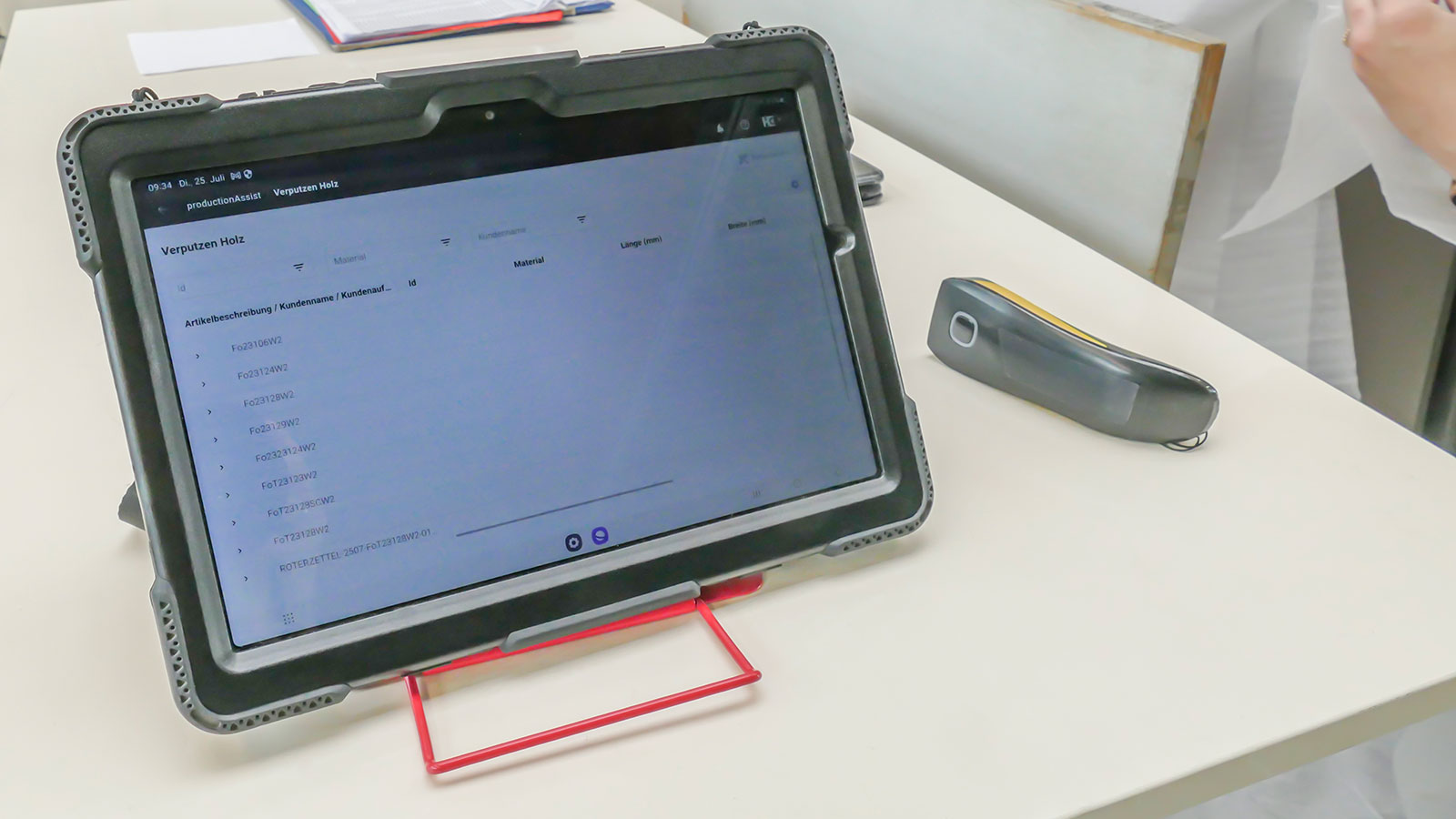

L'azienda a conduzione familiare ha deciso di sperimentare la soluzione digitale: "productionManager offre un'ampia gamma di funzionalità, considerando che la versione base del prodotto è gratuita, il che mi ha sorpreso piacevolmente. L'investimento non rappresentava un ostacolo per noi, quindi non avevamo nulla da perdere. Basta installare l'app, prenotare online e iniziare subito, senza dover sottoscrivere alcun abbonamento annuale a pagamento, niente di più facile! Non si sono prodotti costi supplementari fino a quando non abbiamo adeguato il numero di posti di lavoro nella produzione in cui dovrebbe essere utilizzato productionManager". La fase di test e l'implementazione di productionManager è stata eseguita da Rebecca Fischer, responsabile dell'elaborazione degli ordini e impiegata già da cinque anni presso MS-Schuon: "Nella fase di progettazione lavori, il monitoraggio dei pezzi era un enorme buco nero in passato, perché non eravamo in grado di dire dove si trovasse il componente del rispettivo ordine. La soluzione è stata la cartella digitale degli ordini, perché da allora possiamo seguire senza problemi l'avanzamento della lavorazione". La signora Fischer riceve gli ordini dei clienti in formato Excel e li importa semplicemente in productionManager, ma sarebbe possibile importarli anche da altri file system, ad es. sistemi CAD/CAM. La signora Fischer abilita quindi ogni ordine per la produzione. Da questo momento, ogni addetto alla produzione ha accesso all'ordine tramite tablet e può visualizzare in tempo reale l'elenco dei componenti e lo stato di avanzamento dell'ordine.

Non importa dove e quando: tutti i dipendenti hanno tutto sotto controllo

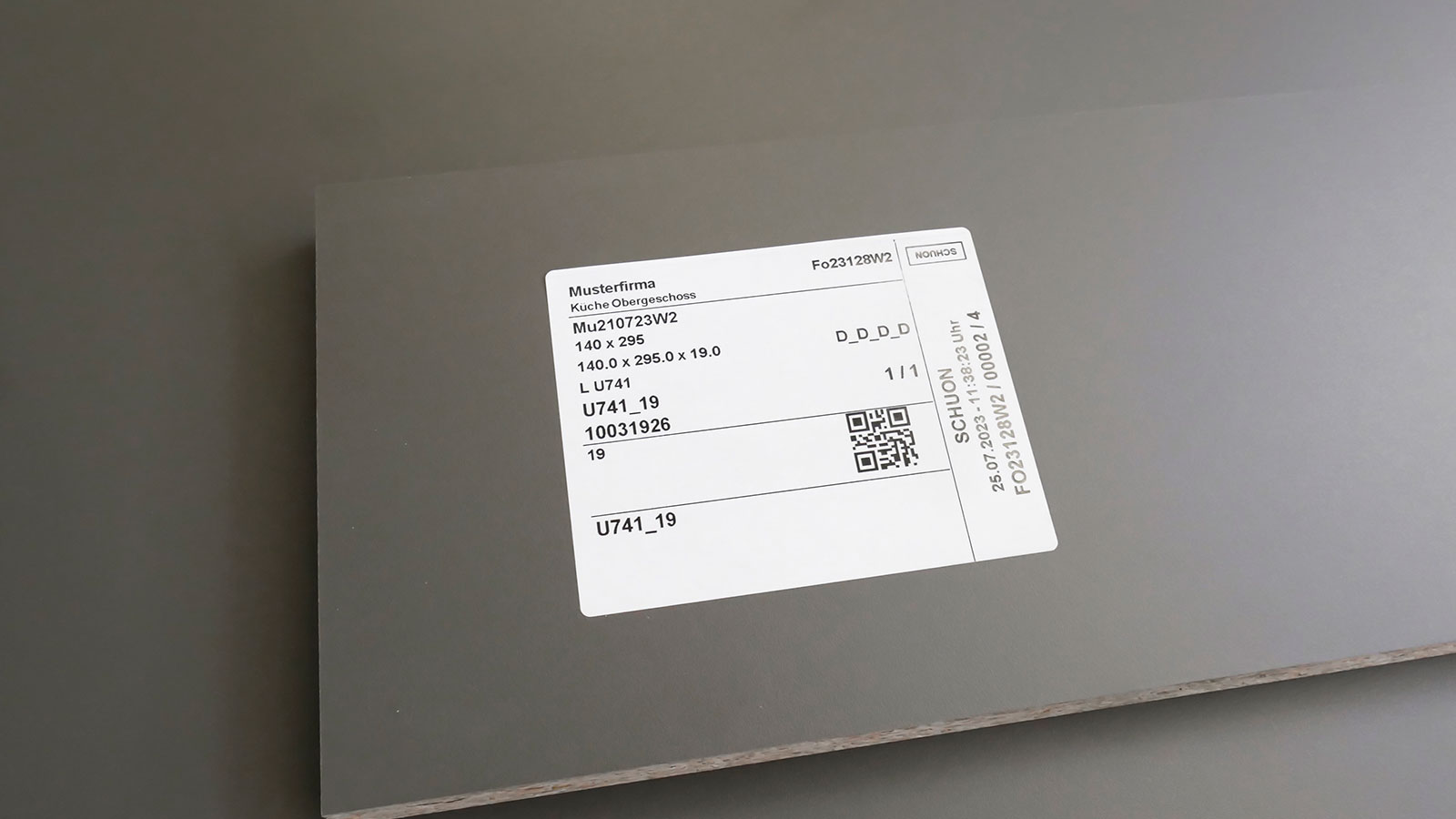

Non solo nella progettazione lavori, ma anche nella produzione, molto è cambiato dall'introduzione di productionManager. Per il monitoraggio trasparente dei pezzi, sono state definite postazioni di lavoro selezionate individualmente, che riportano l'avanzamento della lavorazione direttamente nella progettazione lavori. Sulla sezionatrice per pannelli arriva prima l'ordine autorizzato; qui il pezzo viene etichettato durante la sezionatura. La macchina segnala automaticamente l'avanzamento della produzione del pezzo a productionManager, senza passaggi intermedi manuali dell'operatore della macchina. Con l'aiuto di productionManager ogni componente possiede il proprio ID individuale e tutte le informazioni di lavorazione necessarie sono riportate sull'etichetta. Questo consente la successiva risposta alla bordatrice, dove i pezzi vengono scansionati con uno scanner manuale. Il numero totale dei pezzi bordati viene visualizzato in tempo reale nell'avanzamento dell'ordine di productionManager. Nell'ultima stazione prima della consegna, la preparazione degli ordini, un'addetta scansiona i pezzi tramite un tablet. Una volta che tutte le parti sono state preparate, l'ordine viene contrassegnato come completato e preparato per la spedizione. Nella progettazione lavori, lo stato dell'ordine viene visualizzato come "concluso". "Assicuriamo la tracciabilità e i dipendenti in ufficio conosceranno in qualsiasi momento lo stato di avanzamento dell'ordine e quanti ordini sono in circolazione", riferisce Rebecca Fischer.

Conformità dell'intero pacchetto

Il supporto digitale rappresenta una semplificazione del lavoro per tutto il team di MS-Schuon. Anche gli addetti alle vendite possono visualizzare facilmente lo stato dell'ordine e porre domande mirate su ognuno, poiché in productionManager viene direttamente visualizzata la posizione di ogni componente. Le richieste generali per l'intero circuito di produzione, le lunghe analisi e la ricerca di componenti appartengono ormai al passato. "productionManager semplifica il nostro lavoro quotidiano, poiché anche i nostri clienti ricevono le informazioni necessarie molto più rapidamente. Ciò che in precedenza richiedeva diverse ore, oggi viene risolto in pochi minuti. Lavorare con productionManager è semplicemente divertente", sottolinea la signora Fischer. Anche l'amministratore delegato Phillip Schuon è entusiasta: "Grazie alla modalità di lavoro trasparente, abbiamo una visione rapida di ogni ordine e possiamo porvi rimedio rapidamente in caso di domande. Tutti i dipendenti lavorano in modo autonomo senza dover attendere feedback.

Da noi nessun desiderio rimane inesaudito

Anche se productionManager soddisfa per il momento tutte le richieste rilevanti per MS-Schuon, c'è anche un potenziale di miglioramento, soprattutto per la signora Fischer, che ormai conosce l'applicazione, si trova a stretto contatto con HOMAG e fornisce supporto con proposte di ottimizzazione: "Durante l'ultima visita di HOMAG, avevo espresso il desiderio di implementare una funzione di commento, in modo da poter identificare direttamente digitalmente nell'app le parti difettose o danneggiate, evitando così l'andirivieni dalla produzione agli uffici. Inoltre, volevamo risparmiare tempo, poiché in passato raccoglievamo le informazioni sulle parti danneggiate con dei "foglietti rossi", impiegando troppo tempo, prima che il foglietto arrivasse sulla mia scrivania". Il desiderio della signora Fischer è stato realizzato in breve tempo e i foglietti rossi sono stati sostituiti dalla funzione di commento digitale: "Se forniamo idee, HOMAG le realizzerà rapidamente. È entusiasmante poter presentare le proprie proposte e monitorare da vicino l'evoluzione del prodotto. Questo rende tutto ancora più divertente!"

Guardando a un futuro digitale

Phillip Schuon guarda positivamente al futuro e vuole estendere l'utilizzo di productionManager in azienda. Attualmente, la soluzione digitale viene utilizzata nella produzione di frontali in legno; successivamente l'utilizzo di productionManager sarà esteso alla produzione di frontali in vetro e ceramica. L'amministratore delegato sta già lavorando ad altri prodotti digitali: "Nel reparto di preparazione degli ordini intendiamo implementare presto l'assistente allo smistamento di HOMAG. Per poter continuare a crescere costantemente, abbiamo bisogno di un pilastro funzionante per i nostri processi, l'uso di elementi digitali riveste un ruolo importante per noi.

Videos

«Il nostro interesse principale era il monitoraggio della produzione, al fine di sapere in ogni momento dove si trovano i nostri componenti. Con le sue funzionalità, productionManager corrisponde esattamente a ciò che stavamo cercando!»Phillip Schuon, amministratore delegato di MS-Schuon GmbH