Przy ciągłym rozwoju firmy, zróżnicowanym asortymencie produktów i dużej liczbie części do wyprodukowania, struktury szybko stają się zawiłe. Jest to również opinia MS-Schuon GmbH ze Schwarzwaldu. Rozwiązanie? Krok w kierunku cyfrowej przyszłości. Wprowadzenie productionManager — cyfrowego folderu zamówień firmy HOMAG — stanowiło fundament zmiany procesów w dziale przygotowania i produkcji, obejmującej krótkie ścieżki i pełną przejrzystość zamówień w produkcji.

Po założeniu w 1983 roku firma MS-Schuon GmbH rozpoczęła działalność jako producent mebli z drewna klejonego i szybko zwiększyła swoją produkcję. Sektor innowacyjnych mebli rozwinął się w bardzo silną gałąź jako dostawca dla różnych dziedzin przemysłu. Zatrudniający około 120 pracowników zespół Schuon specjalizuje się obecnie w produkcji mebli i elementów meblowych w branży przyczep kempingowych, kuchni i przemyśle meblowym. Obsługuje klientów na całym świecie, oferując nowoczesny i zróżnicowany asortyment produktów.

Produkcja na terenie przedsiębiorstwa umożliwia wysoki pionowy zakres produkcji

„Sami kontrolujemy jakość naszych produktów od początku do końca. Na przykład w sektorze przyczep kempingowych kupujemy surowe profile, które są następnie przetwarzane i wykańczane bezpośrednio w naszej firmie. Produkujemy wszystko we własnym zakresie, aż po formowanie wtryskowe”, mówi 29-letni dyrektor zarządzający Phillip Schuon. Ze względu na wynikający z tego pionowy zakres produkcji, klienci Schuon otrzymują spójne i szczegółowe doradztwo od A do Z.

Przemyślana i zorientowana na rozwiązania współpraca z HOMAG

Kompleksowe know-how i niezawodni dostawcy przyczyniają się do szerokiego zakresu produkcji, ale istotna jest również odpowiednia technologia maszyn i oprogramowania. Obecnie, w trzecim pokoleniu, zespół Schuon w dużej mierze polega na firmie HOMAG: „Współpraca z firmą HOMAG sięga daleko wstecz. Mamy kilka prototypów maszyn w użyciu, więc zawsze istniało bliskie połączenie. Ponadto koncepcje maszyn i produkty cyfrowe współdziałają ze sobą w spójny sposób — przemyślane rozwiązania i wszystko z jednego źródła. Dlatego od razu było dla nas jasne — chcemy pozostać przy maszynach i oprogramowaniu firmy HOMAG, ponieważ jest to dla nas po prostu najnowocześniejsze rozwiązanie”.

Życzenie: przejrzyste śledzenie części — ale jak to osiągnąć?

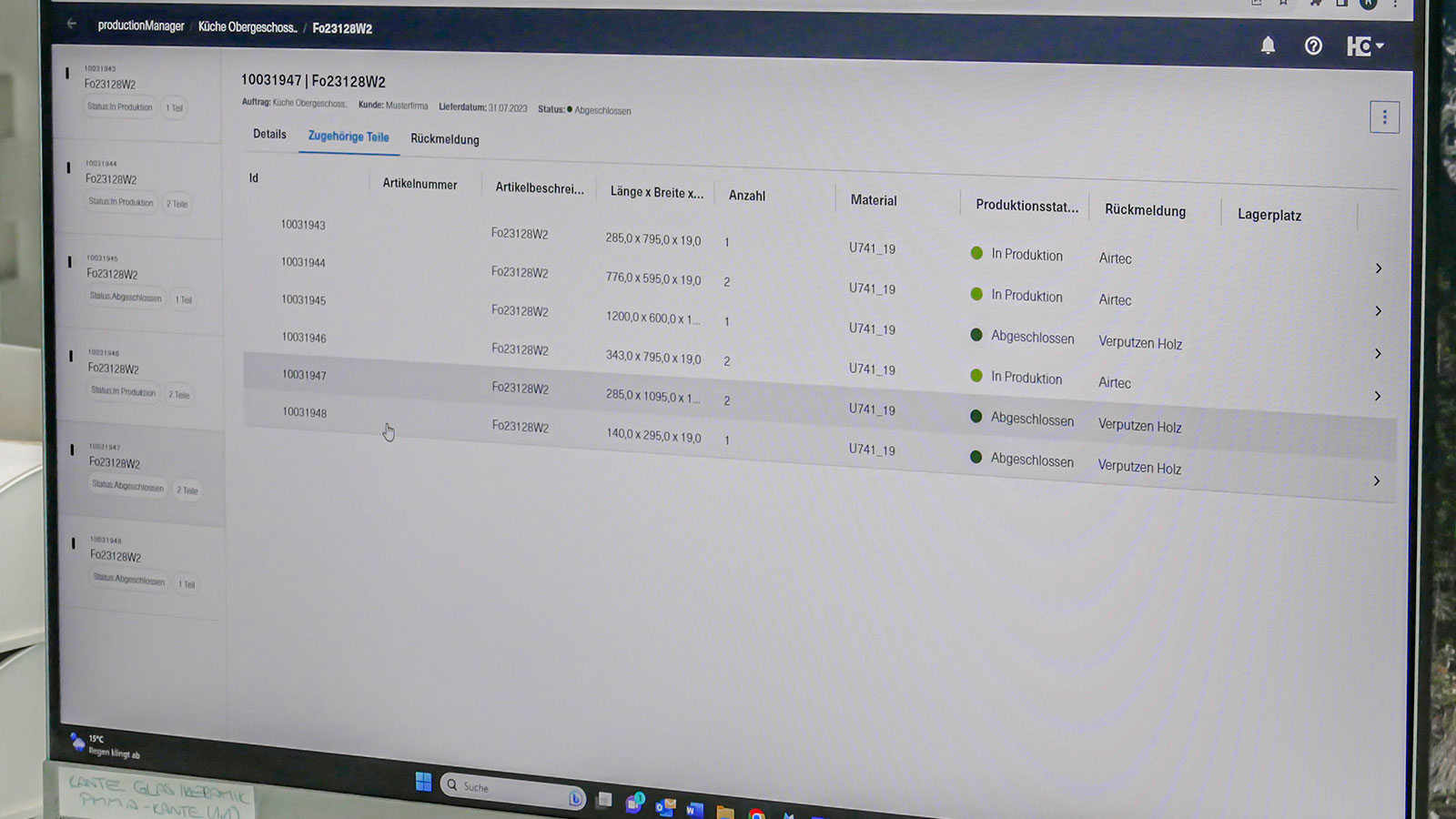

Ciągły wzrost liczby operacji i produktów sprawił, że śledzenie zamówień i części, sprawdzanie statusu realizacji zamówienia lub możliwość składania krótkoterminowych oświadczeń dotyczących terminowości dostaw stawały się coraz większym wyzwaniem. Możliwość identyfikacji części stała się coraz bardziej nieprzejrzysta — a jednocześnie w produkcji przybyło „papierkowej roboty”. Prawie wszystko było dokumentowane i przetwarzane za pomocą dokumentów papierowych. Rozwiązanie: przełomowy krok w kierunku cyfryzacji. „Dla nas ważne jest, abyśmy mogli pokazać w uproszczony i przejrzysty sposób, w których lokalizacjach przetwarzania znajdują się komponenty zamówienia. Obejrzałem film o produkcie productionManager na YouTube i wraz z panią Fischer, naszym pracownikiem ds. przygotowania pracy, samodzielnie zdobyłem informacje i ostatecznie zapoznałem się z produktem, ponieważ wszystkie potrzebne mi informacje były już udokumentowane i dostępne na kanałach HOMAG” — relacjonuje Schuon. Firma rodzinna zdecydowała się wypróbować to rozwiązanie cyfrowe: „productionManager oferuje szeroki zakres funkcji, ponieważ produkt jest darmowy w wersji podstawowej. To było dla mnie zaskoczeniem. Inwestycja nie była dla nas przeszkodą, więc nie mieliśmy nic do stracenia. Wystarczy zainstalować aplikację, dokonać rezerwacji online i rozpocząć korzystanie z usługi bez konieczności rejestrowania się w płatnej rocznej subskrypcji! Łatwiej się nie da. Koszty zostały dodane tylko wtedy, gdy dostosowaliśmy liczbę stacji roboczych w produkcji, na których ma być używany productionManager”. Rebecca Fischer, która jest odpowiedzialna za wprowadzanie zamówień i pracuje w MS-Schuon od pięciu lat, przejęła fazę testową i wdrożenie productionManagera: „Wcześniej śledzenie części było wielką czarną dziurą w przygotowaniu pracy, ponieważ nigdy nie mogliśmy powiedzieć, gdzie aktualnie znajduje się komponent dla danego zamówienia. Cyfrowy folder zamówień rozwiązuje ten problem, ponieważ od tego momentu możemy łatwo śledzić postępy w realizacji zamówień”. Pani Fischer otrzymuje zamówienia klientów w formie arkusza kalkulacyjnego Excel. Po prostu importuje je do ProductionManager. Możliwy byłby również import z innych systemów plików, np. systemu CAD/CAM. Następnie pani Fischer zwalnia każde zamówienie do produkcji. Od tego momentu każdy pracownik produkcji ma dostęp do zamówienia za pośrednictwem tabletu i może przeglądać listę komponentów oraz postęp realizacji zamówienia w czasie rzeczywistym.

Nieważne gdzie, nieważne kiedy: pracownicy mają wszystko w zasięgu wzroku

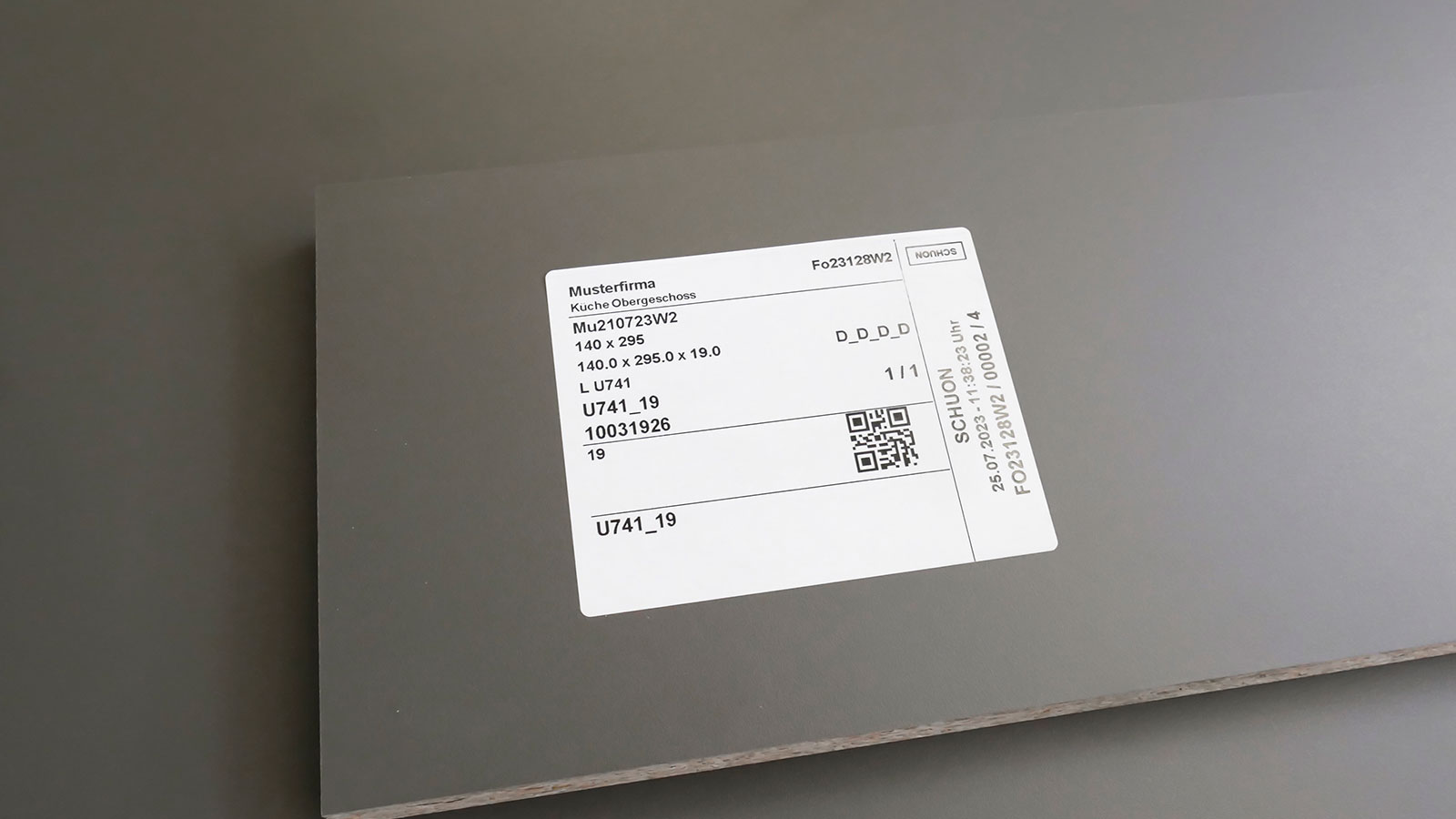

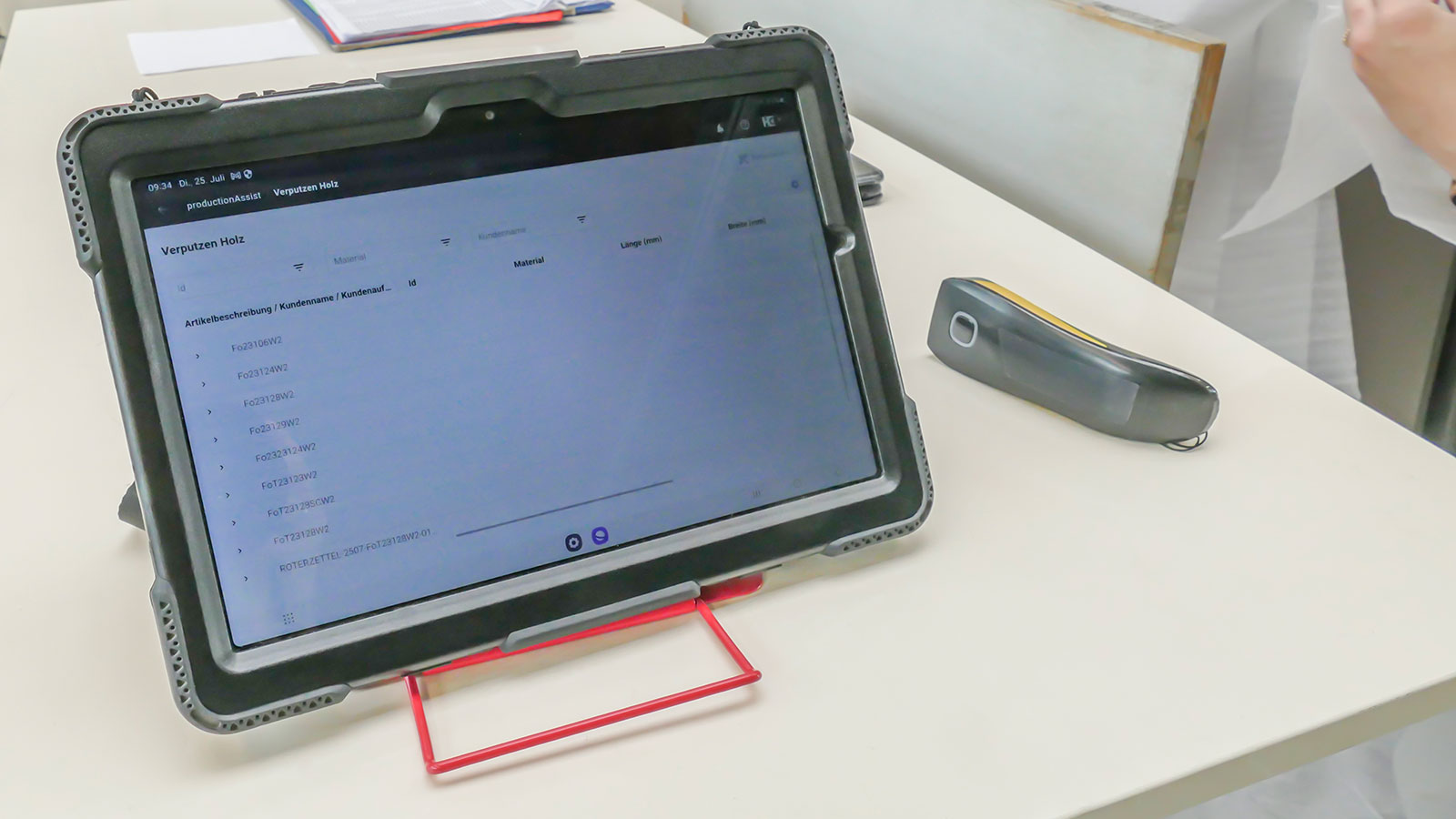

Nie tylko w przygotowaniu pracy, ale także w produkcji, wiele się zmieniło od czasu wprowadzenia productionManager. W celu przejrzystego śledzenia części zdefiniowano indywidualnie wybrane stacje robocze, które raportują postęp obróbki bezpośrednio do działu przygotowania pracy. Zwolnione zamówienie dociera jako pierwsze do piły do przycinania płyt. Tam element jest oznaczany podczas cięcia. Maszyna automatycznie raportuje postęp produkcji komponentu z powrotem do productionManager — bez żadnych ręcznych kroków pośrednich wykonywanych przez operatora maszyny. Z pomocą productionManager każdy komponent ma swój własny i indywidualny identyfikator i zawiera wszystkie niezbędne informacje o przetwarzaniu na etykiecie. Umożliwia to późniejsze sprzężenie zwrotne na okleiniarce. Tam części są skanowane za pomocą ręcznego skanera. Liczba ukończonych części z obrzeżem jest widoczna w czasie rzeczywistym w postępie zamówienia w productionManager. Na ostatnim stanowisku przed dostawą — dziale kompletowania — pracownik skanuje części za pomocą tabletu. Po wybraniu wszystkich części zamówienie jest oznaczane jako zrealizowane i przygotowywane do wysyłki. W przygotowaniu pracy pojawi się status zadania „Zakończone”. „Zapewniamy możliwość identyfikacji, a pracownicy biura przez cały czas wiedzą, jak daleko posunęło się zamówienie i ile zamówień jest w obiegu” — informuje Rebecca Fischer.

Ogólny pakiet jest odpowiedni

Cyfrowe wsparcie ułatwia pracę całego zespołu w MS-Schuon. Pracownicy działu sprzedaży mogą również łatwo przeglądać status zamówienia i zadawać na jego temat konkretne pytania, ponieważ productionManager bezpośrednio wyświetla, gdzie znajduje się każdy element. Ogólne zapytania do całego kręgu produkcyjnego, długie wyszukiwania i poszukiwanie komponentów należą już do przeszłości. „productionManager ułatwia nam codzienną pracę, a nasi klienci otrzymują potrzebne informacje znacznie szybciej. To, co wcześniej zajmowało kilka godzin, teraz jest załatwione w kilka minut. Praca z productionManager to po prostu świetna zabawa” — podkreśla pani Fischer. Dyrektor zarządzający Phillip Schuon jest również entuzjastycznie nastawiony: „Dzięki przejrzystemu sposobowi pracy mamy szybki wgląd w każde zamówienie i możemy szybko odpowiedzieć na wszelkie pytania. Wszyscy pracownicy pracują niezależnie, bez konieczności oczekiwania na informacje zwrotne”.

Tutaj żadne życzenie nie pozostaje niespełnione

Mimo że productionManager od początku spełniał wszystkie wymagania związane z MS-Schuon, istnieje również miejsce na ulepszenia. Przede wszystkim pani Fischer, która jest teraz bardzo dobrze zaznajomiona z aplikacją, jest w bliskim kontakcie z firmą HOMAG i zapewnia wsparcie w zakresie sugestii dotyczących optymalizacji: „Podczas ostatniej wizyty w firmie HOMAG zaproponowałam wdrożenie funkcji komentowania, aby można było rejestrować wadliwe lub uszkodzone części bezpośrednio w aplikacji, oszczędzając w ten sposób drogi z produkcji do biura. Chcieliśmy również zaoszczędzić czas, ponieważ wcześniej używaliśmy „czerwonych karteczek” do zbierania informacji o uszkodzonych elementach i zwykle zajmowało to trochę czasu, zanim karteczka wylądowała na moim biurku”. Życzenie pani Fischer zostało zrealizowane w krótkim czasie, a wcześniejsze „czerwone karteczki” zostały zastąpione przez cyfrową funkcję komentarzy: „Kiedy przekazujemy informacje zwrotne, HOMAG szybko je wdraża. Możliwość zgłaszania własnych sugestii jest niezastąpiona, a my możemy z bliska śledzić dalszy rozwój produktu. To sprawia, że jest jeszcze lepiej!”

Patrząc w cyfrową przyszłość

Phillip Schuon jest pozytywnie nastawiony do przyszłości i chciałby rozszerzyć wykorzystanie productionManager w firmie. Obecnie rozwiązanie cyfrowe jest wykorzystywane w produkcji frontów drewnianych; w kolejnym kroku produkcja frontów szklanych i ceramicznych zostanie umożliwiona w productionManager. Dyrektor zarządzający pracuje już także nad innymi produktami cyfrowymi: „W najbliższej przyszłości chcielibyśmy wdrożyć asystenta sortowania HOMAG w dziale kompletowania zamówień. Aby stale kontynuować rozwój, potrzebujemy sprawnego szkieletu dla naszych procesów. Wykorzystanie cyfrowych bloków konstrukcyjnych odgrywa tutaj dla nas znaczącą rolę”.

Filmy

„Naszym głównym celem było śledzenie produkcji, abyśmy wiedzieli, gdzie znajdują się nasze elementy przez cały czas. Dzięki swojemu zakresowi funkcji, productionManager spełnia dokładnie to, czego szukaliśmy!”Phillip Schuon, Dyrektor Zarządzający MS-Schuon GmbH