Alpnach Schränke AG est l'un des principaux fabricants de meubles de rangement en Suisse. Depuis peu, la production se fait exclusivement par lots unitaires. Pour la découpe, l'entreprise utilise depuis deux ans une scie robotisée SAWTEQ B-320 flexTec (désormais S-320 flexTec) d'Homag, avec un enchaînement vers l'installation de placage.

Un nouvel emblème orne depuis peu la ville de Berne, inscrite au patrimoine mondial de l'UNESCO : la Bäre Tower à Ostermundigen. Avec ses 100 mètres, la tour est le deuxième bâtiment le plus haut du canton après la collégiale de Berne. Elle abrite des commerces et un restaurant au rez-de-chaussée, ainsi qu'un autre établissement de restauration au neuvième étage, avec vue grandiose sur les Alpes bernoises. La Bäre Tower abrite également 152 appartements. « Nous avons équipé chacun de ces appartements d'armoires pour garde-robes en 2021 », rapporte avec fierté Brigitte Breisacher, directrice de l'entreprise et propriétaire d'Alpnach Norm.

S'il s'agissait dans ce cas de modèles standard de l'entreprise suisse, l'éventail des meubles de rangement que cette dernière propose est illustré dans une villa récemment équipée : on y a installé « des dressings pour elle et des dressings pour lui, un bureau pour elle et un bureau pour lui, des chambres d'enfants, etc. » avec un budget quatre fois supérieur à celui de l'ensemble de la Bäre Tower.

« Alpnach Norm est un groupe de sociétés-sœurs qui opèrent de manière autonome sur le marché sous le nom d'Alpnach Schränke, Alpnach Küchen et Zurag », explique la directrice de l'entreprise. Tandis qu'Alpnach Schränke produit l'ensemble des meubles de rangement, tels que les armoires, étagères ou buffets pour les logements et les bureaux, Alpnach Küchen propose des cuisines sur mesure via le commerce spécialisé et les cuisinistes. Zurag vend également des armoires via le commerce spécialisé, mais l'entreprise s'est surtout spécialisée dans les cloisons sanitaires.

Contrairement à Zurag et à Alpnach Küchen, Alpnach Schränke livre directement sur le marché. Chaque année, 40 000 à 45 000 unités sont ainsi produites. Pour les cuisines, il s'agit d'environ 1 800 unités. « Afin de pouvoir proposer ces produits à proximité des clients, nous avons douze succursales en Suisse. Nous séparons les expositions pour les armoires et les cuisines et contrôlons différents canaux de distribution, ce qui nous permet de connaître un grand succès ». Actuellement, environ 90 % des armoires sont destinées à des appartements privés ou à des superstructures et 10 % à l'aménagement de magasins ou de locaux commerciaux. Dans le secteur privé, 70 % sont vendus par des architectes et des maîtres d'œuvre et 30 % directement au consommateur final. Tous les produits sont liés par un même principe de fabrication : les lots unitaires.

« Au cours des 15 dernières années, nous avons systématiquement adapté la fabrication à l'évolution des souhaits des clients », souligne Bernhard Wyrsch, directeur technique chez Alpnach Schränke. « Dans ce contexte, l'ancienne fabrication de pièces de stock a fortement diminué. Nous avons temporairement continué à exploiter deux voies : d'une part la production de stock et en série, d'autre part la fabrication de lots unitaires. Mais aujourd'hui, nous produisons exclusivement des lots unitaires à la commande ».

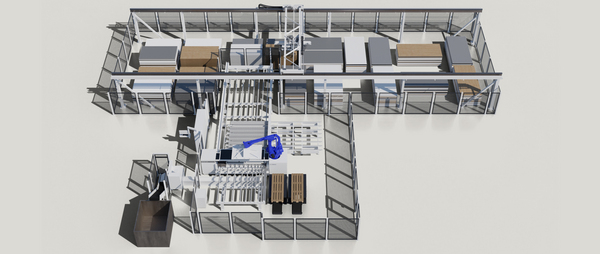

Cela vaut également pour la découpe, qui est réalisée depuis mi-2021 avec une scie robotisée SAWTEQ B-320 flexTec d'Homag Plattenaufteiltechnik. Jusqu'alors, la découpe constituait régulièrement un goulot d'étranglement en termes de capacité. En outre, Alpnach se procurait le matériel pour la fabrication des pièces de stock sous forme découpée auprès du fabricant de panneaux. « Nous devions avant tout mobiliser une personne qui manipulait les pièces, les étiquetait manuellement et les envoyait vers le plaquage, où elles étaient à nouveau saisies manuellement et envoyées vers le processus suivant », raconte M. Wyrsch. « Il s'agissait bien sûr d'un travail physiquement éprouvant et monotone. Mais cela représentait aussi un gaspillage de main-d'œuvre ». Il existait en outre le risque que des pièces mal étiquetées forcent l'arrêt du système de placage. « De plus, le nombre de chutes était plus important car nous ne pouvions pas optimiser la découpe pour toutes les pièces nécessaires (à part les pièces de stock) ».

Les exigences pour la nouvelle installation de découpe se sont imposées d'elles-mêmes à partir de cette constellation d'éléments. Tout d'abord, Alpnach voulait à l'avenir effectuer la découpe sans collaborateurs et sans risque latent d'erreurs. HOMAG a donc proposé la SAWTEQ B-320 flexTec comme solution. Un concurrent a de son côté proposé une installation angulaire. « Les deux variantes auraient été applicables pour nous, car elles sont axées sur la fabrication de lots unitaires avec une grande flexibilité. L'installation angulaire aurait même permis d'obtenir un rendement plus élevé », souligne M. Wyrsch. « C'est finalement le meilleur rapport qualité/prix qui a fait pencher la balance en faveur de la scie robotisée et le fait qu'HOMAG ait répondu de manière intensive à nos besoins, en s'investissant réellement ».

La mise en place de l'installation s'est ensuite déroulée en deux étapes. Après le montage de la SAWTEQ à l'été, l'interconnexion avec l'installation de placage a été ajoutée à l'hiver 2021. « Nous avons actuellement un rendement de 1 500 pièces par équipe, ce qui représente une moyenne suffisante pour nous. Si nous avons besoin d'un débit plus élevé, nous pouvons le compenser en ajoutant une équipe supplémentaire ».

La découpe commence aujourd'hui avec un stockeur à panneaux qu'Alpnach Schränke a organisé sous forme de haut rayonnage. Les panneaux sont saisis par paquets à l'aide de codes-barres, déposés sur un convoyeur à rouleaux à l'aide d'un chariot élévateur et acheminés vers le stockeur. Ici, un module de commande sur rails alimente les rayonnages cantilever en piles de panneaux selon des règles fixes. « Nous avons par exemple déterminé les emplacements où seuls les panneaux de même type, dont nous avons principalement besoin, sont placés et ceux qui sont occupés par des piles hétérogènes. Alors qu'un logiciel de stockage gère automatiquement ces entrées et sorties de stock, l'ordre de traitement des commandes est déterminé par la direction de la production. Il s'agit notamment de déterminer quelles commandes doivent être découpées séparément ou regroupées en lot.

« Les lots de découpe sont ensuite validés dans l'ordre via trois postes de préparation », décrit M. Wyrsch. « Derrière la scie se trouve encore un autre poste pour la découpe. Si ce poste est vide, une pile déjà préparée est récupérée. En fin de compte, il y a toujours trois postes libres, ce qui nous garantit que le processus se déroulera sans interruption. C'est ensuite à la SAWTEQ d'entrer en jeu ».

A ce stade, toute la préparation du travail est déjà effectuée par Alpnach à l'aide d'Imos (CAO) et Kuhnle (logiciel de branche). Les données nécessaires à la fabrication ont également été transmises aux machines via l'Intranet, Cut Rite d'Homag se chargeant de l'optimisation de la découpe. « En ce moment, nous sommes en train d'implémenter un système MES, de sorte à pouvoir encore mieux centraliser les commandes », explique M. Wyrsch. « La production est effectuée à la contremarque », ajoute-t-il. « C'est notre priorité. Mais à l'avenir, nous voulons aussi regrouper davantage les mêmes matériaux et les mêmes délais sur l'ensemble des commandes. Parallèlement, il est judicieux de ne traiter les épaisseurs spéciales qu'une seule fois par jour, car ce sont elles qui nécessitent le plus de changements et qui freinent le plus la productivité. Avec le système MES, nous voulons ainsi encore mieux exploiter nos capacités ».

La SAWTEQ B-320 flexTec, conçue comme cellule de découpe pour une découpe flexible à la commande ou en fonction du client dans l'artisanat ou l'industrie, permet la génération entièrement automatique des plans de coupe grâce à la technologie robotique et de recoupe. Les pièces de tête, et donc les pièces principales, peuvent être découpées à n'importe quelle longueur, avec une capacité de production pouvant atteindre 3 000 pièces par équipe. Chez Alpnach Schränke, la scie robotisée et l'installation de plaquage qui suit présentent des débits légèrement différents. Les équipes utilisent donc un tampon après la scie, « de sorte à pouvoir également faire fonctionner la scie sans personnel, par exemple pendant la pause déjeuner », explique M. Wyrsch. « Le tampon est ainsi toujours suffisamment rempli et le chant est toujours suffisamment approvisionné ». La technologie robotique garantit une disponibilité de presque 100 % pour cette découpe, avec une scie qui découpe de manière entièrement automatique en longitudinal et transversal. Cela présente de nets avantages en termes d'espace par rapport à d'autres concepts de sciage, comme une installation angulaire. En outre, grâce à la technologie d'aspiration, le robot déplace les panneaux avec beaucoup de précaution.

« Aujourd'hui, le plus grand avantage de la SAWTEQ est qu'elle nous permet un travail sans personnel et flexible », souligne M. Wyrsch. « Ce qui est surtout rassurant, c'est que les pièces sont correctement étiquetées et qu'il n'y a pas d'interruption de processus sur la plaqueuse de chants ». Des synergies résultent en outre du fait qu'Alpnach ne travaille pas seulement avec des machines HOMAG pour la découpe et le plaquage, mais exploite également une série d'autres installations du fabricant. « Ainsi, grâce au logiciel global de commande et d'utilisation, nous bénéficions d'une série de fonctions de reconnaissance et pouvons affecter les collaborateurs de manière flexible ».

Dans ce contexte, la collaboration se poursuit déjà au-delà des derniers projets : la mise en service d'une autre scie de découpe est prévue pour la fin de l'année, ce qui devrait permettre d'élargir la gamme de pièces. « A l'avenir, nous voulons l'utiliser pour découper le matériel qui n'est pas renvoyé dans le stock à hauts rayonnages. S'y ajoutent des panneaux bruts, mais aussi des panneaux en résine synthétique, que nous avons nous-mêmes garnis », explique M. Wyrsch. « Il y a toujours des pièces qui ne fonctionnent pas sur une installation. En comblant cette lacune avec la scie horizontale conventionnelle, nous disposerons à l'avenir d'un concept cohérent sur tous les plans ».

« Aujourd'hui, le plus grand avantage de la SAWTEQ est qu'elle nous permet un travail sans personnel et flexible. Ce qui est surtout rassurant, c'est que les pièces sont correctement étiquetées et qu'il n'y a pas d'interruption de processus sur la plaqueuse de chants. »Bernhard Wyrsch, directeur technique d'Alpnach Schränke