Alpnach Schränke AG jest jednym z czołowych producentów mebli do przechowywania w Szwajcarii, a od niedawna zajmuje się wyłącznie produkcją na indywidualne zamówienie. Od dwóch lat firma ta, do docinania płyt, korzysta z robota SAWTEQ B-320 flexTec SAWTEQ B-320 flexTec (obecnie S-320 flexTec) firmy Homag połączonego z okleiniarką.<o:p></o:p>

Ostatnio kanton Berno, mogący się poszczycić zabytkami wpisanymi na listę UNESCO, zyskał nowy symbol — budynek Bäre-Tower w Ostermundigen. Mierzy on 100 metrów i jest to drugi pod względem wielkości budynek w kantonie (po katedrze w Bernie). Na parterze mieszczą się lokale usługowo-handlowe i restauracja, a także dodatkowa strefa gastronomiczna na dziewiątym piętrze, skąd rozciąga się imponujący widok na Alpy Berneńskie. W Bäre-Tower znajdują się również 152 mieszkania. „W 2021 r. każdy z tych apartamentów wyposażyliśmy w szafy garderobiane” — mówi z dumą Brigitte Breisacher, dyrektorka i właścicielka Alpnach Norm.<o:p></o:p>

W tym przypadku były to standardowe meble szwajcarskiego przedsiębiorstwa. Za to całe spektrum możliwości w zakresie produkcji mebli do przechowywania firma pokazała w nowo wyposażonej wilii. Zabudowano tutaj „garderobę dla niej, garderobę dla niego, gabinet dla niej, gabinet dla niego, pokój dziecięcy itd. ...” — przy nakładach czterokrotnie przekraczających cały budżet wykorzystany przy Bäre-Tower.<o:p></o:p>

„Alpnach Norm jest grupą spółek siostrzanych, które działają na rynku samodzielnie jako Alpnach Schränke, Alpnach Küchen i Zurag” — wymienia dyrektorka. Podczas gdy Alpnach Schränke produkuje wszystkie rodzaje mebli do przechowywania, takie jak szafy, regały czy komody do pomieszczeń mieszkalnych i biurowych, Alpnach Küchen oferuje za pośrednictwem salonów z meblami kuchennymi kuchnie na miarę. Z pośrednictwa profesjonalnych dystrybutorów korzysta także spółka Zurag do sprzedaży swoich szaf, choć specjalizuje się ona przede wszystkim w ściankach działowych do sanitariatów.<o:p></o:p>

Inaczej niż spółki Zurag i Alpnach Küchen, firma Alpnach Schränke samodzielnie oferuje szafy bezpośrednio na rynek. Co roku produkuje od 40 000 do 45 000 sztuk, a w przypadku kuchni — około 1800 sztuk. „Aby trafiać z tymi produktami bezpośrednio do klienta, prowadzimy w Szwajcarii 12 oddziałów. Dzięki oddzieleniu oferty szaf i kuchni oraz dzięki różnym kanałom sprzedaży odnosimy na tym polu duży sukces”. Około 90% szaf trafia obecnie do prywatnych mieszkań, a 10% — do sklepów i pomieszczeń handlowych. W sektorze prywatnym 70% jest sprzedawane za pośrednictwem architektów i generalnych wykonawców, a 30% — bezpośrednio klientom końcowym. Tym, co łączy te wszystkie produkty, jest produkcja na indywidualne zamówienie.<o:p></o:p>

„W ciągu ostatnich 15 lat systematycznie dostosowywaliśmy produkcję do zmieniających się potrzeb klientów” — podkreśla Bernhard Wyrsch, dyrektor techniczny w Alpnach Schränke. „W tych latach dotychczasowa produkcja elementów na magazyn znacznie się zmniejszała. My pracowaliśmy w międzyczasie dwutorowo, czyli z jednej strony prowadziliśmy produkcję seryjną i na magazyn, a z drugiej — realizowaliśmy zamówienia indywidualne. Obecnie jednak w 100% poświęcamy się produkcji na zamówienie”.<o:p></o:p>

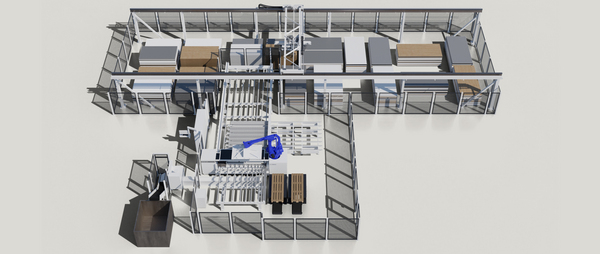

Dotyczy to również rozkroju, do którego od połowy 2021 r. wykorzystywany jest robot SAWTEQ B-320 flexTec firmy SAWTEQ B-320 flexTec firmy Homag Plattenaufteiltechnik. Wcześniej rozkrój był zawsze wąskim gardłem pod względem wydajności. Oprócz tego materiał do produkcji elementów na magazyn firma Alpnach pozyskiwała od zewnętrznego producenta gotowych płyt. „Przede wszystkim potrzebowaliśmy pracownika, który przekładał elementy, ręcznie je etykietował i wprowadzał do oklejarki, skąd znów były ręcznie odbierane i doprowadzane do następnego procesu” — wspomina Wyrsch. „Była to oczywiście praca wymagająca wysiłku fizycznego, a przy tym monotonna. Było to również marnowanie siły roboczej”. W dodatku istniało ryzyko, że nieprawidłowo oznakowane elementy spowodują wstrzymanie pracy oklejarki. „Co jest nie mniej ważne, powstawało dużo odpadów, ponieważ nie byliśmy w stanie zoptymalizować rozkroju wszystkich wymaganych elementów (z wyłączeniem części magazynowych)”.<o:p></o:p>

Wymagania wobec nowej maszyny do rozkroju były więc oczywiste. Po pierwsze firma Alpnach chciała wykonywać wykroje bez udziału człowieka i bez ryzyka błędu. Jako rozwiązanie firma HOMAG zaproponowała SAWTEQ B-320 flexTec. Firma konkurencyjna zaoferowała z kolei pilarkę kątową. „Oba warianty by się u nas sprawdziły, ponieważ były ukierunkowane na produkcję indywidualną z zachowaniem dużej elastyczności. Pilarka kątowa pozwoliłaby nawet osiągnąć większą wydajność” — podkreśla Wyrsch. „Jednak ostatecznie wybór padł na robota do cięcia — ze względu na lepszy stosunek jakości do ceny oraz na to, że firma HOMAG bardzo się zaangażowała w zaspokojenie naszych potrzeb”.<o:p></o:p>

Instalacja maszyny przebiegała w dwóch etapach. Latem zamontowano robota SAWTEQ, a zimą 2021 r. przystąpiono do podłączania oklejarki. „Dzisiaj produkujemy z wydajnością 1500 elementów na jednej zmianie, co nam zwykle wystarcza. Jeśli jednak potrzebujemy większego przerobu, kompensujemy go na kolejnej zmianie”.<o:p></o:p>

Obecnie rozkrój rozpoczyna się w magazynie płyt, który firma Alpnach Schränke zorganizowała w formie magazynu wysokiego składowania. Płyty są rejestrowane w pakietach za pomocą kodu kreskowego, układane wózkiem widłowym na przenośniku rolkowym i doprowadzane do magazynu. Tutaj montowane na szynie urządzenie sterujące układa stosy płyt według ustalonych zasad na regałach wspornikowych. „W ten sposób ustaliliśmy na przykład, gdzie mają być układane płyty posortowane, których najczęściej potrzebujemy, a gdzie — stosy chaotyczne. Podczas gdy oprogramowanie magazynowe automatycznie steruje przyjęciem i wydaniem z magazynu, kolejność obróbki zleceń ustalana jest przez kierownictwo produkcji. Obejmuje to również decyzję, które zlecenia są obrabiane osobno, a które są grupowane i elementy wykrawane jako partia”.<o:p></o:p>

„Wykrawane partie są następnie wydawane w odpowiedniej kolejności na trzech miejscach” — objaśnia Wyrsch. „Za pilarką znajduje się jeszcze jedno miejsce do wykroju. Jeśli jest ono puste, przenoszony jest tu wcześniej przygotowany stos. Ostatecznie trzy miejsca są zawsze wolne, aby mieć pewność, że proces będzie przebiegał bez zakłóceń. Tutaj pracę zaczyna SAWTEQ”.<o:p></o:p>

Na tym etapie załatwione jest już całe przygotowanie produkcji, które firma Alpnach wykonuje z użyciem narzędzi Imos (CAD) i Kuhnle (oprogramowanie branżowe). Dane potrzebne do produkcji są też już wgrane przez intranet do maszyn, przy czym za optymalizację wykroju odpowiada tu Cut Rite firmy Homag. „Obecnie jesteśmy w trakcie wdrażania systemu MES, który pozwoli nam jeszcze lepiej łączyć zamówienia” — opowiada Wyrsch. „Zamówienia wprowadzamy do produkcji zgodnie z kolejnością zleceń” — mówi. „Taki jest priorytet. W przyszłości jednak chcemy w większym stopniu łączyć te same materiały i terminy w ramach kilku zamówień. Oprócz tego sensowniej jest obrabiać specjalne grubości tylko raz dziennie, ponieważ wymagają one największych zmian w ustawieniach i najbardziej obniżają produktywność. Za pomocą systemu MES chcemy więc jeszcze lepiej wykorzystać nasze możliwości”.<o:p></o:p>

SAWTEQ B-320 flexTec,jako komórka przeznaczona do elastycznych rozkrojów według zleceń i potrzeb klienta w zakładach rzemieślniczych i przemysłowych, dzięki zastosowaniu robota i cięć wtórnych umożliwia w pełni automatyczne tworzenie planu rozkroju. Elementy można przycinać na dowolnej długości, a przy tym uzyskać zdolność produkcyjną rzędu nawet 3000 sztuk na jednej zmianie. Ponieważ w Alpnach Schränke przepustowość robota do cięcia i następującej po nim oklejarki nieco się różni, za pilarką zastosowano bufor, „aby mogła ona pracować także bez nadzoru człowieka, na przykład gdy pracownicy mają przerwę” — mówi Wyrsch. „Bufor jest zawsze wystarczająco napełniony, a obrzeże ma stale odpowiedni zapas”. Przy takim procesie wykroju technologia robota gwarantuje niemal 100-procentową dostępność, przy czym pilarka dokonuje cięć wzdłużnych i poprzecznych w pełni automatycznie. W porównaniu z innymi koncepcjami do rozkroju, takimi jak pilarka kątowa, ma to istotne zalety pod względem oszczędności miejsca. Wreszcie dzięki technologii próżniowej robot przemieszcza płyty w sposób szczególnie delikatny.<o:p></o:p>

„Największą zaletą SAWTEQ jest dla nas dzisiaj bezobsługowa i elastyczna praca” — podkreśla Wyrsch. „Uspokajające jest przede wszystkim to, że elementy są prawidłowo etykietowane i nie dochodzi do zatrzymania pracy oklejarki”. Efekt synergii wynika też z tego, że firma Alpnach skorzystała z rozwiązań HOMAG nie tylko do wykroju i oklejania, lecz posiada także szereg innych maszyn tego producenta. „Dzięki zastosowaniu jednego nadrzędnego oprogramowania do sterowania i obsługi różnych maszyn możemy w elastyczny sposób przydzielać pracowników do różnych zadań”.<o:p></o:p>

Udana współpraca tych dwóch firm wykroczyła już poza dotychczasowe projekty. Na koniec roku zaplanowano uruchomienie kolejnej pilarki, która ma umożliwić poszerzenie oferty produkowanych elementów. „W przyszłości chcemy przy jej użyciu przycinać materiał, który nie będzie transportowany z powrotem do magazynu wysokiego składowania. Do tego dojdą jeszcze płyty surowe i z żywicy syntetycznej” — wyjaśnia Wyrsch. „Zawsze znajdą się elementy, których nie da się obrobić na jednym urządzeniu. Wypełniając tę lukę tradycyjną pilarką, stworzymy w przyszłości całkowicie kompleksową produkcję”.

„Największą zaletą SAWTEQ jest dla nas dzisiaj bezzałogowa i elastyczna praca. Uspokajające jest przede wszystkim to, że elementy są prawidłowo etykietowane i nie dochodzi do zatrzymania pracy okleiniarki.”Bernhard Wyrsch, dyrektor techniczny firmy Alpnach Schränke