Компания Reuss Einrichtungen GmbH специализируется на производстве предметов отделки интерьера для медицинских учреждений и аптек. Это предприятие известно далеко за пределами Южной Германии. Альфа и омега успеха при работе в этой сфере — точность и качество. Чтобы гарантировать точность и высокое качество даже при дефиците квалифицированных сотрудников и материалов, компания регулярно инвестирует в современные технологии производства. Последнее приобретение — комбинация системы складирования и станка для нестинга HOMAG, которая используется с 2021 года и значительно повышает производительность на предприятии.

Мыслить глобально, но прагматично, действовать смело и решительно, стремиться к совершенству и никогда не сдаваться: вот принципы семьи Ройс, создавшей В Шварцвальде компанию, которая теперь насчитывает более 30 сотрудников и занимается главным образом изготовлением кухонь и обстановки для медицинских учреждений. Оборот предприятия сейчас составляет около пяти миллионов евро в год. Эти убеждения компании особенно помогают в кризисных ситуациях. Например, в текущих условиях, когда существует проблема с сырьем из-за перебоев поставок и пандемии коронавируса.

«Мы все чаще слышим от поставщиков, что необработанных плит не хватает или их невозможно доставить, так как многие водители заболели и находятся на изоляции дома», — говорит Эмануэль Ройс, руководитель подразделения сбыта и сын основателя компании. Он добавляет: «Просто ждать и надеяться на следующую поставку — не в нашем характере. К счастью, год назад мы заменили наш старый грузовик грузоподъемностью 7,5 тонн на грузовик со сменным кузовом и разрешенной максимальной массой 18 тонн. У меня с 18 лет есть права категории «С», и при необходимости я сам езжу к нашим поставщикам плит, чтобы забрать материалы».

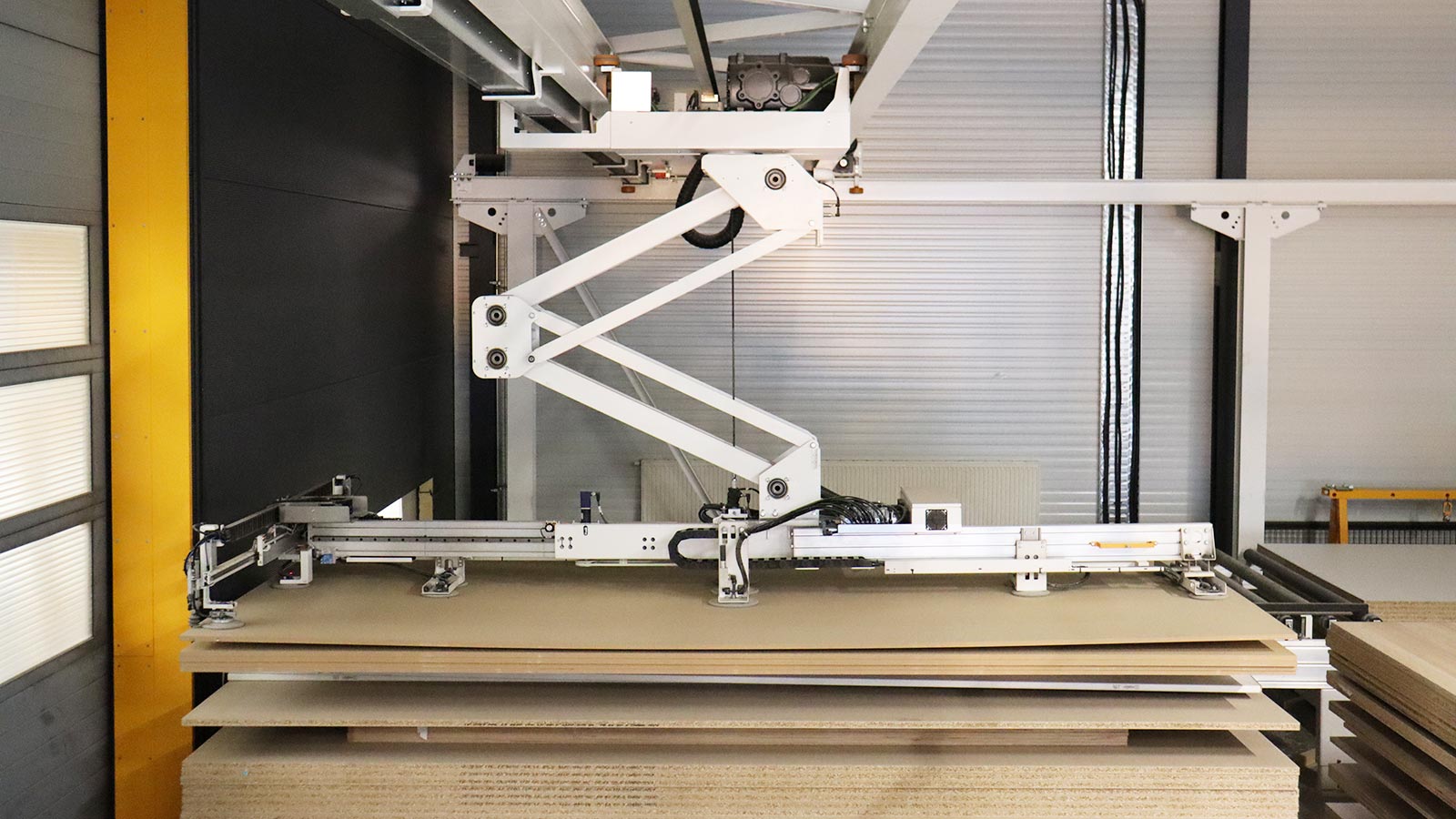

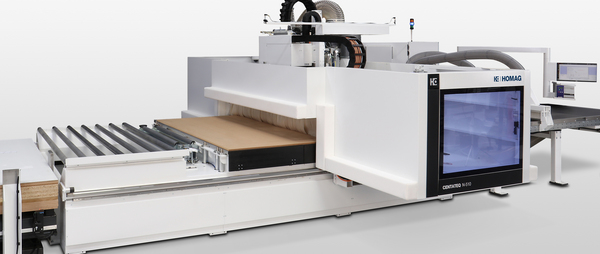

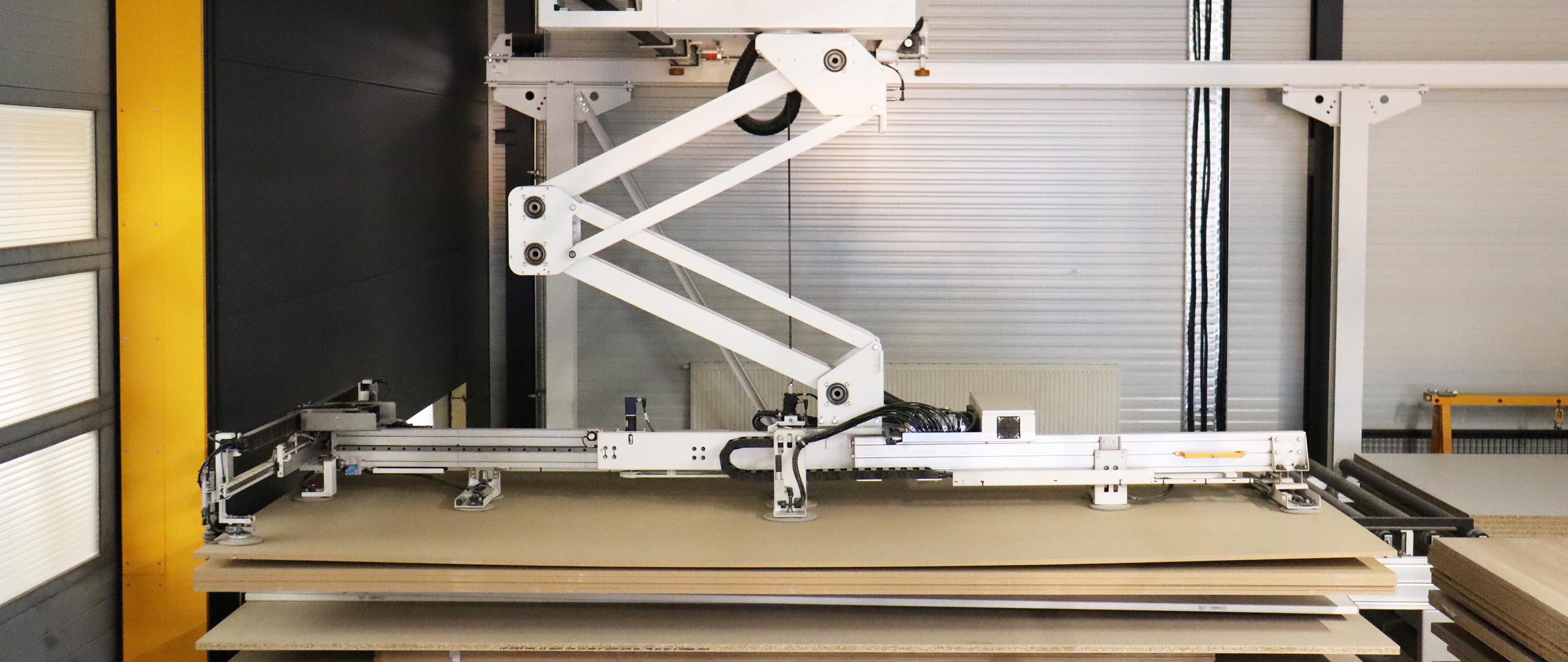

Система штабельного хранения STORETEQ S-200 с портальным станком для нестинга CENTATEQ N-700

Важно то, что на предприятии можно хранить большое количество плит. Условия для этого были созданы в 2020 году. Тогда семья Ройс решила приобрести комбинацию складского оборудования и станка для нестинга, которая состояла из автоматизированной системы штабельного хранения HOMAG STORETEQ S-200 и обрабатывающего центра с ЧПУ HOMAG CENTATEQ N-700. Производственная зона была расширена на 450 квадратных метров и составила 3000 квадратных метров.

Большую часть дополнительной площади занимает автоматизированная система штабельного хранения. Она имеет восемь мест складирования полуформатов и три места для столешниц размером до 4,10 м. «Мы используем программу для управления складом HOMAG woodStore, которая позволяет размещать плиты как упорядоченно, так и хаотично. В любом случае работникам не приходится применять физические усилия, так как вакуумная траверса системы складирования HOMAG надежно перемещает плиты и в полностью автоматическом режиме подает их в портальный станок для нестинга», — объясняет Ройс.

Увеличение производительности на 25 % при значительном уменьшении трудозатрат

Компания также построила новый внешний склад, чтобы постоянно держать под рукой достаточное количество материала для высокопроизводительной работы комбинации складского оборудования и станка для нестинга. На складе можно хранить от 10 до 15 тонн плит. Это необходимость. Еженедельно семейное предприятие изготавливает предметы обстановки для одной или двух врачебных клиник или для целых медицинских центров. Компания работала с клиентами из Южной Германии, Швейцарии, Южного Тироля, Франции и даже Монако. «Основной элемент нашего производства — новая комбинация оборудования, которая была введена в эксплуатацию в начале 2021 года, — говорит Ройс, с энтузиазмом добавляя, — трудно вообразить, чего бы мы добились сегодня, если бы внедрили это решение еще десять лет назад».

Благодаря комбинации складского оборудования и станка для нестинга производительность компании увеличилась на 25 %. «При этом у нас только одна смена и станки не работают с полной загрузкой», — говорит Ройс. Кроме того, благодаря новым инвестициям производитель предметов отделки интерьера гораздо лучше многих конкурентов справляется с проблемой нехватки квалифицированных работников. «Всем оборудованием управляет один оператор, одного сотрудника для этого достаточно. Раньше все было иначе, — вспоминает сын владельца компании. — Приходилось вручную загружать и выгружать плиты, для этого нам требовались оператор погрузчика и, как правило, два оператора станков. Теперь мы можем направить силы сотрудников на решение других важных производственных задач».

Эффективность благодаря интеллектуальным технологиям

Решение HOMAG также обеспечивает дополнительные преимущества благодаря экономии материалов. Например, все изготовленные детали автоматически помечаются этикетками со штрихкодом. Это помогает выполнять дальнейшую обработку на следующих станциях, а также управлять остатками. Крупные остатки возвращаются непосредственно на место хранения на складе, а небольшие переходят на ручной склад остатков, управляемый программой woodStore. woodStore — это центральный элемент общей системы управления материалами и интеллектуального управления материалами в рамках всей цепочки производства.

Последовательная маркировка деталей обеспечивает непрерывный обмен данными. Программа оптимизации HOMAG Cut Rite также может напрямую запланировать использование остатков в следующих заказах. Теперь на производстве практически не образуются отходы, непригодные для дальнейшего использования. Брак из-за ошибок обработки также остался в прошлом: «Новая система не производит брак, — утверждает Ройс. — Если он все-таки появляется, он обычно вызван ошибкой программирования на этапе подготовительных работ, или означает, что поставщик продал нам поврежденную плиту».

100 % оборудования от HOMAG — надежность и уверенность

Комбинация складского оборудования и станка для нестинга на площадке Reuss в Дуннингене является частью концепции производства, в основе которой лежит оборудование от HOMAG. Предприятие использует станки HOMAG на всех рабочих станциях, начиная со склада и портального станка для нестинга и заканчивая установкой шкантов, сверлением, установкой фурнитуры и облицовкой кромок. Кроме того, пильный центр HOMAG с одной пильной кареткой выполняет специфические задачи по раскрою. Таким образом, в общей сложности на предприятии эксплуатируется семь станков HOMAG.

Самый старый станок HOMAG — кромкооблицовочный. «Он работает с тех самых пор, как мы расположились на новом месте, то есть с 2004 или 2005 года. Это невероятно», — восхищается г-н Ройс и обращает внимание на то, что все станки HOMAG отличаются высоким качеством и долговечностью. Есть еще одна причина высокой лояльности компании Reuss к бренду HOMAG. «Я вырос вместе с HOMAG», — говорит Ройс. Он поясняет: «В течение 18 лет у нас не было ничего другого. И это прекрасно, хотя все началось с катастрофы». Она случилась в 2004 году, когда предыдущая производственная площадка в соседнем городе Тенненброн была полностью уничтожена пожаром. Вместо того чтобы опустить руки, основатель и управляющий компании Рюдигер Ройс уже тогда решил твердо следовать принципам, которые мы упоминали в начале статьи. За три недели он нашел и приобрел участок в Дуннингене и построил полностью новую площадку. «Компания HOMAG поддержала моего отца и сразу же предоставила все необходимые станки, в том числе несколько агрегатов в лизинг, чтобы мы могли продолжать работу после пожара», — рассказывает Эмануэль Ройс. Это объединяет.

«Всем оборудованием управляет один оператор, одного сотрудника для этого достаточно. Раньше все было иначе. Нужно было вручную загружать и выгружать плиты, для этого нам требовались оператор погрузчика и, как правило, два оператора станков. Теперь мы можем направить силы сотрудников на решение других важных производственных задач.»Emanuel Reuss, Руководитель подразделения сбыта Reuss Einrichtungs GmbH