A empresa especialista em design de interiores Goldbach Kirchner Raumconcepte de Geiselbach apostou em uma maneira especial para expandir a sua capacidade: em parceria com o HOMAG Group, o que era uma antiga fábrica de móveis em Dessau transformou-se em uma unidade de produção de estruturas de móveis e peças retangulares altamente automatizada de acordo com os critérios da Indústria 4.0.

Administrada pelo proprietário, a Goldbach Kirchner Raumconcepte GmbH é uma empresa familiar inovadora na sua terceira geração. A empresa de Unterfranken é sinônimo de sistemas de divisórias e armários embutidos de alta qualidade, produção em série e design de interiores de alto nível, e atribui grande importância a desenvolvimentos próprios e sustentáveis e a uma produção “made in Germany”.

Apesar da sua abordagem pragmática, a história da empresa é marcada por repetidas decisões empresariais corajosas: tudo começou com o fundador Jakob Kirchner que, com o registro da patente da escada retrátil “Ruckzuck-Treppe” e a fabricação própria em Geiselbach em 1922, deu início a uma história de sucesso.

O atual Diretor Geral da empresa, Bernd Kirchner, não é menos diligente. Ele expandiu a empresa gradualmente para uma marcenaria de grande porte e, em 2004, decidiu dar um passo importante, assumindo a Goldbach Raumconcepte GmbH de Goldbach, no distrito de Aschaffenburg. Durante décadas, a empresa havia se concentrado na produção de sistemas de armários embutidos e divisórias e de móveis para escritórios. Ainda no mesmo ano, Kirchner trouxe o desenvolvimento e a fabricação dos produtos da Goldbach para Geiselbach.

A cooperação entre a Kirchner Schreinerei Innenausbau GmbH e a Goldbach Raumconcepte GmbH resultou rapidamente em sinergias em várias áreas da empresa. A fusão definitiva se deu em 2006: a partir das duas empresas surgiu em Geiselbach a atual Goldbach Kirchner Raumconcepte GmbH, que atua nas áreas de desenvolvimento e fabricação de sistemas de armários embutidos e divisórias de alta qualidade e acabamentos sofisticados para design de interiores.

A partir de então, todos os sinais apontavam para o crescimento da empresa eficaz de design de interiores. Crescimento este que manifestou-se em 2015 em mais um passo estratégico significativo: Bernd Kirchner adquiriu uma instalação de produção em Dessau, não muito longe do historicamente renomado Bauhaus.

“Um conhecido com quem eu estava esquiando mencionou que a empresa estabelecida ali havia declarado insolvência e que o terreno todo estava à venda. Na época da Alemanha Oriental havia ali um conglomerado estatal (“Kombinat”) de fabricação de móveis, e também posteriormente trabalhou-se com madeira no local. Neste sentido, a ideia básica de utilizar as estruturas já existentes não estava errada. Um dia, finalmente, eu decidi visitar o local; no entanto, ficou claro que não seria tão fácil assim produzir ali. Por um lado, por causa do estado da construção; por outro, pela baixa eficiência do fluxo de material, que havia se expandido naturalmente ao longo de quilômetros de esteiras rolantes, e pelo maquinário extremamente antiquado”, conta o empresário.

Ainda assim, Kirchner viu potencial nos imóveis existentes. “Nós não temos mais nenhuma possibilidade de expansão em Geiselbach, mas certamente poderíamos crescer na nossa situação de mercado com um aumento dos volumes de produção. Neste sentido é que surgiu então a ideia de uma produção altamente conectada em rede em Dessau.”

O Gerente de Produção Sebastian Schmidt acrescenta: “A visão era, e ainda é, enviar para Dessau depois do planejamento dos produtos em Geiselbach apenas os registros de dados de estruturas de móveis e peças retangulares. E então basicamente apertar o botão e fabricar as peças ali com alto grau de automação e o mínimo possível de pessoal.”

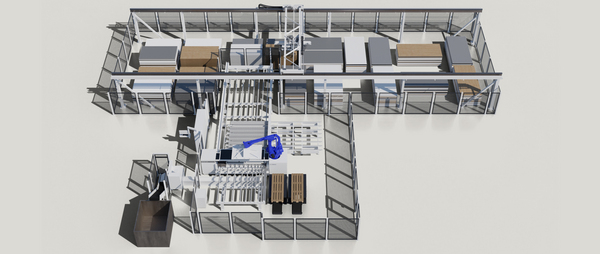

Depois que ficou claro que um dos pavilhões mais novos em Sachsen-Anhalt, que até então havia servido como depósito, satisfazia todos os pré-requisitos necessários, Kirchner decidiu pela compra. Logo após a aquisição da propriedade, incluindo as instalações, em abril de 2015, os primeiros planejamentos para a nova linha de produção começaram na LIGNA apenas um mês mais tarde.

“A possibilidade de poder planejar algo totalmente novo a partir do zero permitiu que nós implementássemos uma instalação de produção orientada para o futuro, com a qual somos capazes de satisfazer plenamente os pedidos individuais dos nossos clientes. Graças à produção em Dessau, somos totalmente eficazes tanto na produção em série quanto em tamanho de lote 1 e realizamos o nosso desejo de nos tornarmos um fabricante realmente inovador”, afirma Kirchner.

Em última análise, o projeto de grande escala foi implementado junto com o HOMAG Group. “ A Goldbach Kirchner trabalha junto com a HOMAG desde os anos 1980. Naquela época, a primeira máquina foi uma seccionadora HOLZMA. Naturalmente, também consultamos outros fabricantes para a instalação em Dessau, mas no fim fomos convencidos mais uma vez pela capacidade da HOMAG com um conceito de sistema realmente inovador, que englobava todas as nossas necessidades em termos de máquinas e software”, resume Schmidt.

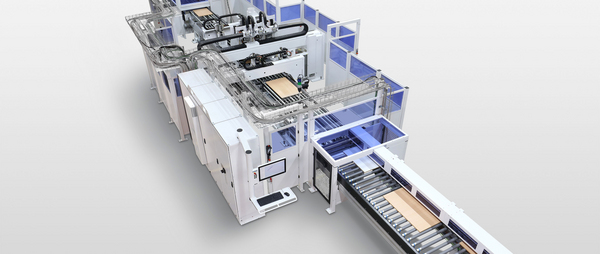

O processamento dos materiais utilizados – placas de aglomerado, MDF, placas de compensado, compósitos e placas revestidas com melamina com e sem película de proteção, bem como placas cruas com um formato máximo de 3.320 x 2.100 milímetros – começa depois de um gerenciador de estoque STORETEQ S-500 (TLF 411) com cerca de 50 metros de comprimento e 10 metros de largura. Ele dispõe de 40 espaços de armazenamento para o formato 2.800 x 2.100 milímetros e oito espaços para 4.100 x 2.100 milímetros. A capacidade máxima do gerenciador de estoque para materiais com uma espessura de 19 milímetros é de cerca de 5.040 placas.

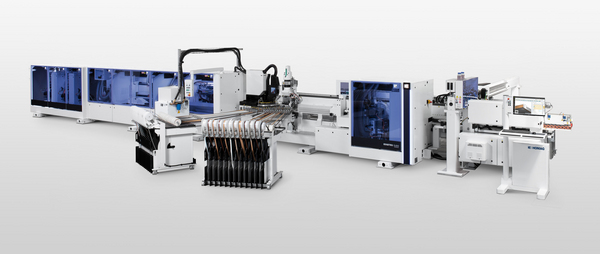

Conectada ao estoque, porém não integrada à linha global, há uma seccionadora de placas SAWTEQ B-300 (HPP 300) com etiquetagem na barra de pressão. Quando necessário, esta é utilizada para cortes individuais.

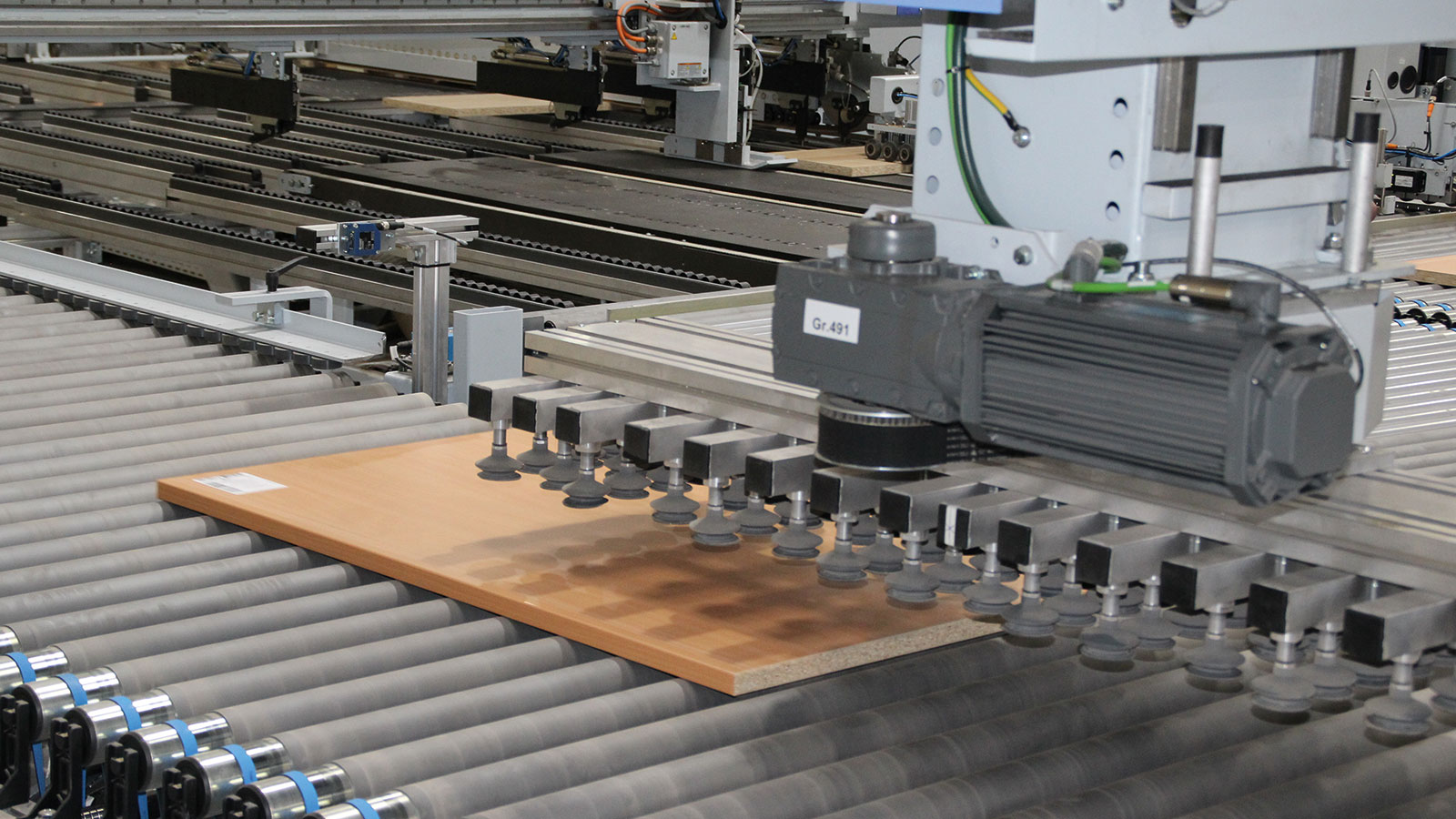

Contudo, o fluxo efetivo dos materiais não passa por esta seccionadora, pois o portal do estoque opera a entrada em uma seccionadora de placas SAWTEQ B-320 (HPS 320) robotizada. Aqui, as placas cruas são cortadas de acordo com os dados das peças e o robô assume todo o manuseio, incluindo a transferência após o processamento e a etiquetagem. Dependendo da forma do corte, esta parte do sistema é capaz de processar até 1.500 peças por turno.

A SAWTEQ B-320 (HPS 320) é seguida por um estoque intermediário de separação SORTEQ H-600 (TPL 220) com 20 níveis e armazenagem em duas faixas. Ao mesmo tempo é possível extrair peças muito pequenas, de dimensões inferiores a 240 x 140 x 10 milímetros, antes do estoque intermediário, uma vez que estas não podem ser processadas nas áreas subsequentes da máquina. O mesmo ocorre com as sobras ou com peças já acabadas, como por exemplo painéis traseiros.

“Nós demos grande importância à possibilidade de desviar de áreas específicas da máquina em casos extraordinários e a ter acesso em vários pontos. Normalmente, as peças percorrem todo o trajeto até o final, desde a placa crua até a peça processada acabada, incluindo bordas e perfurações. Se uma máquina apresentar uma falha, porém, o nosso planejamento especial do processo impede que a linha toda pare. Dependendo carga de trabalho e da pressão de entrega, isso pode ser ‘vital’. Por precaução, durante o planejamento do sistema nós simulamos os piores cenários possíveis, como, por exemplo, uma queda de energia”, explica o Gerente de Operações responsável pela unidade de Dessau, Christian Stoll.

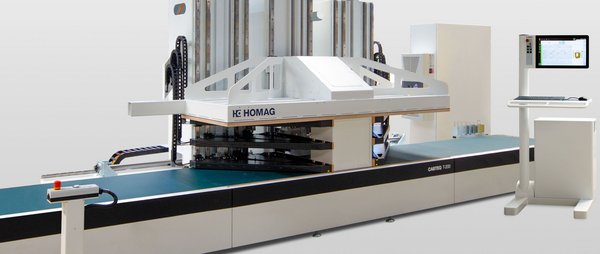

À área de estoque intermediário segue-se uma coladeira de bordas EDGETEQ S-800 (KFR 610) com sistema de circulação de peças LOOPTEQ C-500 (TFU 820), para o bordeamento das peças em um ou mais lados, dependendo da necessidade. Aqui utilizamos PU ou então laser para a união da peça e da borda. São empregados ABS, PP e bordas de melamina; para o processamento dos entalhes, a máquina foi equipada com dois módulos do tipo SF 62.

Em seguida é realizado o transporte das peças em dois níveis com limpeza automática dos dois lados das placas. Esta parte do sistema também possui capacidade de armazenamento temporário em pequena escala. De lá, as peças seguem para um estoque de separação SORTEQ R-200 (TLB 320). Com uma profundidade dupla de armazenamento, esta parte do sistema comporta cerca de 1.500 peças e é utilizada para a separação das peças já bordeadas. Tudo o que não requer processamento posterior segue do estoque de separação diretamente para a desempilhadeira RKR 180 robotizada. Da mesma forma, aqui é possível a alimentação de peças que requerem perfurações especiais.

Ao desempilhar, o robô forma camadas automaticamente de acordo com os registros de dados individuais e, além disso, gira as peças para o sistema de perfuração. O sistema altamente automatizado termina com a furadeira de operação contínua DRILLTEQ L-500 (ABH 100). Aqui ocorre o processamento contínuo em todos os seis lados sem contornos de interferência, bem como a aplicação automática de buchas no sentido X. Além disso, há uma medição exata e um estoque intermediário de peças acabadas para 30 peças.

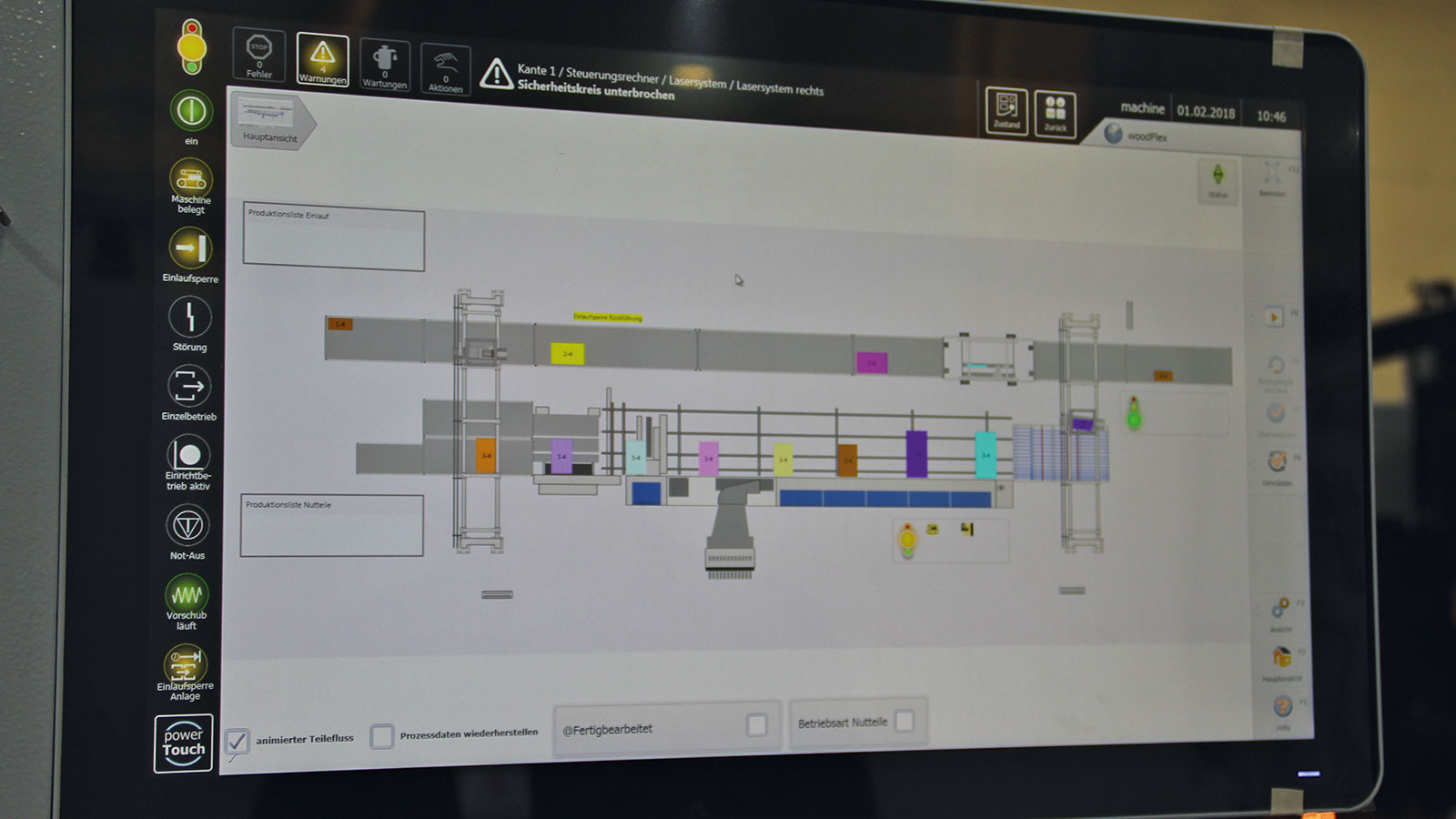

A base de tudo é o sistema de controle de fabricação da HOMAG ControllerMES. Ele gera os dados para cada uma das partes do sistema, para que seja possível executar o processamento em tamanho de lote 1. Na Goldbach Kirchner, as informações das peças provêm do software da Kuhnle e do CAD+T – em seguida, o ControllerMES prepara estes dados para a produção.

Se durante o projeto em Geiselbach for determinado, por exemplo, que por uma questão de visual a borda deve ser fixada na posição transversal ao invés da longitudinal, o sistema obviamente leva isso em consideração e toda a instalação funciona de forma que a peça seja inserida corretamente.

De acordo com os dados fornecidos pelo ControllerMES, a seccionadora processa os respectivos planos de corte de forma auto-organizada, da mesma maneira que o sistema de perfuração acessa o programa CNC necessário para a peça correspondente. A fabricação rápida de peças também é possível a qualquer momento. Mesmo quando são emitidas mensagens de erro em virtude dos controles de qualidade automáticos, o ControllerMES reage: o sistema bloqueia imediatamente todo o pedido.

A produção de um móvel é iniciada quatro dias antes do prazo de entrega combinado; além disso, as peças indispensáveis e opcionais são cortadas previamente de forma otimizada para evitar o desperdício. O estoque funciona de forma praticamente contínua. A priorização das placas é resultante de prioridades previamente atribuídas, que o “ControllerMES” considera para o controle do estoque. Assim, por exemplo, à noite é feita uma pré-seleção automática para o início da produção no dia seguinte. A cada duas horas, os pedidos para o estoque são enviados de forma otimizada do planejamento da produção em Geiselbach para Dessau.

Quando são necessárias peças de forma livre para um pedido, estas são fabricadas em Geiselbach. O mesmo se aplica a móveis complexos, que atravessariam o novo sistema de modo pouco eficiente. “Nós temos um transporte regular entre as fábricas e, dependendo do pedido, decidimos onde as partes de um pedido serão reunidas. Isso pode até mesmo ocorrer apenas direto no local da construção”, explica Schmidt.

A única fabricante além da HOMAG a participar da construção da nova instalação de produção foi a especialista em extração Scheuch Ligno: a empresa forneceu um sistema “Sepas-Plus” com uma capacidade de extração de 80.000 metros cúbicos por hora para a produção de móveis, uma unidade “Eta-max” com ventiladores de alta potência com nível de eficiência de 85 por cento, bem como um filtro de impulso da Scheuch Ligno com depósito de partículas. Do filtro de impulso até o silo central de partículas, o sistema pneumático de transporte dispõe de uma linha de transporte de aproximadamente 85 metros, com uma capacidade de transporte de até 2.800 quilos por hora. O modo de operação com intervalos é particularmente eficiente em termos de economia de energia.

O comissionamento da nova instalação de produção da HOMAG se deu em junho de 2017 e a operação regular foi atingida em outubro do mesmo ano. O desempenho médio é de 600 a 800 peças por turno.

Embora a eficiência máxima ainda esteja sendo retocada: “Quando tudo estiver totalmente ajustado, então precisaremos de apenas um colaborador para todo o sistema; geralmente há três no local atualmente. E ainda há muitas ideias. Estamos considerando, por exemplo, utilizar uma solução de RFID ao invés de códigos de barras. E, eventualmente, queremos ter sistemas sofisticados de câmeras no local, para monitorar a instalação e facilitar a manutenção interna. Uma coisa é certa: esta é uma instalação de última geração e esta forma altamente automatizada é provavelmente uma das mais modernas do mundo. Em princípio, a concretização do conceito da Indústria 4.0. Por esta razão, também queremos conectar outros fornecedores. Até o momento, somente um fabricante de materiais de madeira fornece as placas já com códigos de barras que o nosso sistema consegue ler”, explica Schmidt.

Além disso, há planos para o local: “Atrás do pavilhão de produção utilizado atualmente ainda há uma área verde. Há espaço suficiente, por exemplo, para acomodar a administração em uma nova construção e, eventualmente, montar um showroom moderno”, fala Kirchner.