Il Geroldsauer Mühle è un mercato coperto di alimenti freschi, prodotti secondo la tradizione da agricoltori, cooperative vitivinicole e cacciatori regionali. Esso soddisfa l’idea del gestore di una vira sostenibile, ecologica e innovativa non soltanto con i suoi prodotti, ma anche con il materiale con cui è costruito, l’abete bianco proveniente dalla regione. Nei locali di vendita sono allestite anche una macelleria e una panetteria, nell’ala sinistra si trova inoltre un ristorante di cui fa parte anche una sala eventi al primo piano.

Fino a 18 ospiti, in vacanza o per una festa, possono pernottare a questo piano in confortevoli stanze. Le stanze per gli ospiti sono disponibili anche per partecipanti ai seminari; le relative sale per i seminari si trovano sotto il tetto del Geroldsauer Mühle.

Dal punto di vista architettonico, l’edificio si divide in tre parti: A destra e a sinistra dell’ingresso si stendono due lunghi tratti laterali, il centro dell’edificio è formato da due timpani di cui quello anteriore completamente vetrato. Le misure esterne sono approssimativamente di 16 x 60 m.

Dal punto di vista costruttivo, i tratti laterali consistono in un telaio in legno con elementi di parete lunghi fino a 11 metri. La struttura della parete dall’interno verso l’esterno: Rivestimento interno fatto di assi in legno, piano d’installazione di 40 mm, pannello OSB come livello ermetico, telaio in legno 160 mm con isolamento in cellulosa, pannello di masonite di 60 mm, livello di ventilazione spesso 30 mm. La parte terminale esterna della parete forma una facciata dalla struttura “a ritti e panconi” (Ständerbohlenbau) tipica della Foresta Nera, i cui elementi prefabbricati sono stati appesi davanti alle pareti con telaio in legno. Gli elementi di facciata composti di due parti sono connessi l’uno all’altro con Giunti Gerber.

Altri locali di vendita e accoglienti nicchie

Dietro la parte frontale del timpano anteriore, uno scheletro in legno vetrato fino alla linea di colmo, inizia il vero e proprio mercato coperto, il cui ingresso si apre in verticale attraverso uno spazio d’aria alto fino al colmo. Dietro ciò si estende il locale di vendita aperto, il cui soffitto è portato da laminati a colla 240 x 680 mm. Le travi del soffitto sono incardinate in questi cappelli. La campata dei laminati arriva fino a 15 m, la distanza tra i 7 assi rispettivamente 5 m.

Al centro della stanza, i laminati a colla poggiano su una serie di bocchettoni, davanti e dietro su una serie di puntoni. Tiranti in acciaio ai piedi dei puntoni fermano le forze di spinta.

Il soffitto sopra il mercato coperto è un disco rigido. Per realizzarlo, le tavole in legno sono state dotate di collegamenti con scanalatura e molla e attaccate alle travi del soffitto con chiodi o viti Spax. Puntoni a croce (160 x 160 mm) in uno dei campi danno un ulteriore irrigidimento orizzontale. Nell’area del ristorante, suddiviso da pareti intermedia in confortevoli nicchie e stanze attigue, è stato costruito un soffitto del tipo “Brettstapel”, ossia fatto di tavole impilate inchiodate, spesso 180 mm.

Circa 12.500 metri lineari di legno di abete bianco

L’avvio al progetto Geroldsauer Mühle era stato dato da una richiesta della città di Baden-Baden, che nel 2013 cercava tra gli agricoltori a tempo parziale nella regione qualcuno che si occupasse di un piccolo granaio mercato. A quel tempo, Roland Weingärtner assieme al fratello Martin, che in qualità di allevatore di vacche Highlander scozzesi voleva assumere la gestione, aveva presentato al consiglio comunale di Baden-Baden una prima bozza per un edificio di 12 x 25 m. “La bozza fu accolta con grande entusiasmo”, ricorda oggi Roland Weingärtner. Dopo che il fratello, nello steso anno, aveva acquistato il fondo del mulino con un vecchio hotel, il progetto crebbe fino a raggiungere le sue dimensioni odierne.

Solo per la costruzione del Geroldsauer Mühle, Weingärtner Holzbau ha utilizzato circa 12.500 m di abete bianco sezionato, corrispondenti a un volume di legno di circa 350 m³. Un progetto non facile da mettere in piedi per un’impresa con sei dipendenti più il capo, normalmente impegnata nel risanamento di tetti, in classiche opere di carpenteria, nella costruzione in legno per l’agricoltura e nella costruzione di case unifamiliari. Roland Weingärtner, anche senza il supporto delle macchine, avrebbe dunque “osato avvicinarsi a un tale ordine di grandezza. Con la sezionatura manuale non si può padroneggiare un progetto simile, e anche l'acquisto dal centro di sezionatura avrei preferito evitarlo".

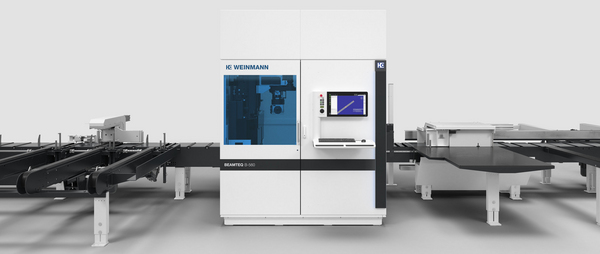

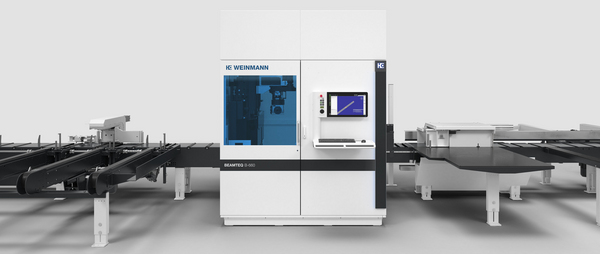

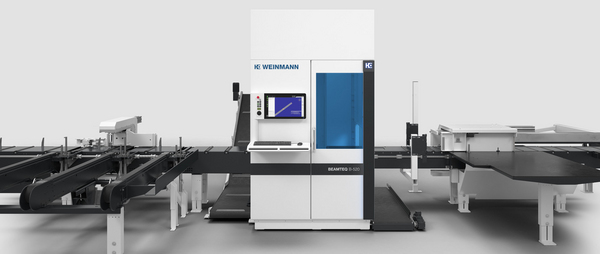

Macchina su misura per piccole imprese

Tuttavia, il carpentiere aveva già messo gli occhi su un impianto di sezionatura da acquistare, ragion per cui vide questo grande progetto come l’occasione per dare il benvenuto a una macchina per sezionatura WBS 140 di WEINMANN. A favore di questa macchina c’era innanzitutto il fatto che essa costituisce una soluzione su misura per le piccole e medie carpenterie: con un gruppo a 5 assi e un dispositivo di cambio utensili a 8 posizioni, offre il massimo della flessibilità. Così è possibile sbrigare una grande parte della complessa sezionatura risultante in questa impresa a una singola macchina.

Vantaggioso per le piccole e medie carpenterie è anche il poco spazio necessario. Argomento rilevante anche per Weingärtner Holzbau: “L’acquisto si poté realizzare senza effettuare costose riconversioni del capannone, tanto più che non servono pavimenti speciali, fondamenta rinforzate né fosse sotto la macchina”, ricorda Roland Weingärtner: “Poiché anche il prezzo d'acquisto si trova in un intervallo pagabile e la ditta WEIMANN ha sede molto vicino a noi, per me la decisione era semplice".

Più flessibilità nella produzione degli elementi

Prima che il progetto del Geroldsauer Mühle diventasse una cosa seria, alla Weingärtner Holzbau si iniziò a esplorare la nuova tecnica con un progetto campione. E subito all’inizio vi fu una sorpresa: “In realtà non avevamo pensato che la trasmissione dei dati con il software da noi utilizzato Weto Viskon avrebbe funzionato così senza problemi fin dall’inizio,” ricorda Roland Weingärtner.

Anche la semplicità d’uso della macchina aveva colpito il carpentiere: “Certo all’inizio si chiama l’assistenza perché non si sa quale pulsante si debba premere. Ma la cosa finisce piuttosto in fretta, perché si viene consigliati bene e perché la macchina è semplice da usare. Per questo, quando il dipendente addetto alla WBS 140 andò alla scuola tecnica professionale, potei assumere il suo ruolo senza soluzione di continuità. Che per me significa che per quanto riguarda la macchina tutto il pacchetto funziona correttamente, e del pacchetto fanno parte anche una telediagnosi via internet e un Life Service rapido per le parti di ricambio".

Dove stessero i veri vantaggi della sezionatura automatica, Roland Weingärtner lo notò quindi dopo l’avvio del progetto del mulino. Allora ripagò il fatto che la WBS 140 potesse essere utilizzata da un uomo, e come optional fosse anche operabile senza uomini. Per questo il dipendente nel capannone poté assemblare gli elementi del telaio in legno sul tavolo di montaggio personalmente costruito, mentre la macchina si occupava già della sezionatura dell’elemento successivo. Tuttavia, questo sistema funziona soltanto se come alla Weingärtner Holzbau si fanno passare tutti i componenti attraverso la WBS 140 per elementi. I vantaggi nel montaggio degli elementi controbilanciano alcuni leggeri svantaggi nell’ottimizzazione del taglio. Quest’ultima funziona anche con questa procedura, se all’elemento successivo si mettono i residui di legno come primo componente sulla rulliera di alimentazione e si inserisce la loro lunghezza nella macchina.

Apporto di materiale e scarico a Baden-Baden sono organizzati per componenti lunghi fino a 13,70 m. Ma Roland Weingärtner ha già fatto passare attraverso la macchina puntoni d’angolo lunghi 18 m: “Per poter lavorare questa lunghezza, abbiamo però dovuto praticare dei fori alle pareti del capannone".

Per il Geroldsauer Mühle, Weingärtner aveva originariamente programmato di installare i tre tratti seguendo la serie, da destra a sinistra. Ma il vano di percorso nel tratto centrale fu pronto in ritardo. “Poiché per mio fratello l’orologio ticchettava, non potevamo permetterci di attendere il vano di percorso per passare alla realizzazione. Così non ci restò altro che montare, dopo il destro, il tratto laterale sinistro".

A questo proposito, la tecnica della sezionatura nel proprio stabilimento permise al costruttore di cambiare velocemente il ritmo della produzione degli elementi. “In questo, oggi siamo molto più flessibili rispetto al centro di sezionatura”. Weingärtner ebbe inoltre conferma per la sua decisione dal fatto che il tratto centrale, montato all’estremità tra i due esterni, stava esattamente nello spazio vuoto: “Alla fine avevamo una differenza di lunghezza di 4 mm attraverso tutto l’edificio, il che si deve naturalmente anche alla precisa misurazione con cordone e metro a nastro".

Più prestazioni con meno manodopera

Nel periodo dopo il progetto il mulino, tra dipendenti della Weingärtner Holzbau si ammalarono contemporaneamente, per periodi prolungati. “Il nostro apprendista era per lo più a scuola, avevamo moltissimi progetti, e il personale oggi non si trova. Ciononostante, grazie ai brevi tempi di sezionatura non abbiamo avuto problemi ad elaborare i nostri incarichi.

Ad esempio, in quell’occasione ho sezionato in mezza giornata una pergola con incastri a tenone e mortasa e staffe, ed eseguito nel frattempo anche altre attività nel capannone. A mano, due dipendenti avrebbero impiegato un giorno e mezzo solo per la sezionatura: e quel tempo non l’avremmo assolutamente avuto".

Anche un garage con tetto a padiglione, tagli inclinati e puntoni d’angolo a quel tempo sarebbero stati quasi fuori dalla portata di Roland Weingärtner. Prima per la sezionatura avrebbe preventivato due uomini e due giorni, ora il tempo richiesto si riduce a sei ore con un dipendente.

Ulteriori vantaggi dal punto di vista del tempo risultarono nel montaggio. Ad esempio nel montaggio, il team di tre elementi poté festeggiare la copertura del tetto già dopo due ore, poiché grazie alla prefabbricazione tutte le parti erano assolutamente perfette. “Il presupposto è naturalmente di fare coscienziosamente i compiti nelle operazioni preliminari di produzione. Ma prima non avremmo neanche lontanamente potuto inserire un progetto dall’oggi al domani. Oggi ci riusciamo senza problemi".

Conclusione

Molti dettagli del Geroldsauer Mühle mostrano chiaramente che Roland Weingärtner ha sfruttato a fondo le possibilità del suo impianto di sezionatura. Tra queste ad esempio un “campanile” realizzato con precisione e giunti adatti, rilevanti per la statica negli sfalsamenti delle barre nella sala eventi, i giunti Gerber puliti e i collegamenti finestra-barra negli elementi di facciata, oppure il tetto doppio sopra i timpani, rispettivamente con due falsi puntoni disposti l’uno sopra l’altro.

La sbavatura e la scanalatura di una capriata simile, larga 15 m, furono portate a termine dalla WBS 140 in appena sei minuti: “Quando, alla prima trave, il mio cellulare squillò e io dovetti uscire un attimo dal capannone, già mi ero perso lo spettacolo".

Su questa base di lavoro a macchina e con il supporto di due colleghi liberi in cantiere, Roland Weingärtner portò a termine la costruzione in legno del Geroldsauer Mühle in tre mesi: “Il 22 settembre abbiamo posato il primo elemento, a Natale il tetto era chiuso". La costruzione dell’intero edificio durò, dalla posa della prima pietra fino all’apertura a fine agosto 2015, circa 15 mesi.

In considerazione del personale presente, certamente un lavoro immenso. Che diventa plausibile partendo dal fatto che, dall'acquisto della macchina, passando da 6.000 metri lineari di legno a oltre 12.000 metri la carpenteria ha raddoppiato la sua capacità di sezionatura e montaggio.

Questo mostra una volta di più che la migliore tecnologia può essere solo tanto buona quanto la fantasia del suo utilizzatore. Quest’ultima in Roland Weingärtner è eccezionalmente vivace, così che lo porta a scoprire sempre nuove possibilità di utilizzo per il suo impianto di sezionatura"

. Al momento, ad esempio, stiamo realizzando abbaini per il risanamento di un tetto. La WBS 140 produce tutte le travi e i tagli inclinati, le giunzioni a 45° e i triangoli, fino ai listelli del tetto. Dovemmo programmare tutto questo soltanto una volta nelle operazioni preliminari di produzione, e con questo record di dati potemmo produrre tutti gli abbaini. Il vantaggio in termini di costi rispetto alla produzione manuale andò non solo a nostro favore, ma ci permise anche di fare un’offerta conveniente a un buon cliente".

Ormai Roland Weingärtner realizza a macchina anche componenti di scale, e al momento sta prendendo di mira la prefabbricazione di un listello in legno lungo 50 m: “Qui è possibile praticamente far passare attraverso la macchina ogni singola parte, e prefabbricare in capannone l’intera griglia. Soltanto quando si possiede la macchina, si vede tutto quello che si può fare con essa".

E poiché alla fin fine però non si può fare proprio tutto, per il carpentiere l’artigianato non viene del tutto cancellato: “Ad esempio, per la loro geometria, le mortase ai grandi puntoni d’angolo non possono sempre essere segate completamente dalla macchina. Allora facciamo scalfire leggermente la mortasa con la lama, e seghiamo quindi precisamente a mano. Non va dimenticato che oggi abbiamo l’intera sezionatura presso la nostra casa. Chi acquista prodotti diventa velocemente una ditta di montaggio; noi ci muoviamo esattamente nella direzione opposta".

Fonte/diritti sulle immagini: Weingärtner Holzbau, Baden-Baden, Dr. Joachim Mohr

Videos

Ti preghiamo di confermare che quando utilizzi YouTube, dati come il tuo indirizzo IP, l'identificatore del browser e simili potrebbero essere trasmessi a Google.

» Tutela della privacy

Geroldsauer Mühle - Weingärtner Holzbau

«Die Anschaffung ließ sich ohne teure Hallenumbauten realisieren, zumal man auch keinen speziellen Hallenboden, keine verstärkten Fundamente und auch keine Grube unter der Maschine braucht.»Roland Weingärtner, Weingärtner Holzbau

A questo proposito, leggete anche il rapporto della rivista Holzbau-Magazin

Fondata nel 1999, oggi l’azienda con sede a Baden-Baden conta sei dipendenti. Tra gli ambiti commerciali in cui opera si annoverano risanamento di tetti, case con intelaiatura in legno, pergole, garage, abbaini e lucernari.

www.weingaertner-holzbau.de