Mesure et ajustement automatiques en mode guidage automatique

HOMAG redéfinit l'assurance qualité dans la fabrication de stratifié.

Un article de Laminat-Magazin 2020. www.hk-magazin.de

HOMAG a souvent prouvé, et ce depuis longtemps, qu'elle maîtrise la fabrication de revêtements de sol. L'installation classique qui divise les panneaux en plein format, les sépare, les profile et, à la fin, les emballe de façon entièrement automatique, fait partie de la norme. Après l'industrie du meuble, l'industrie des revêtements de sol exige aussi une fabrication efficace et économique de petits lots. Le défi est de pouvoir les fabriquer avec de faibles temps de réglage. HOMAG propose une solution qui n'existe pas encore sous cette forme sur le marché. Mesure entièrement automatique des panneaux pendant la production et réajustement automatique de l'installation grâce aux agrégats servocommandés.

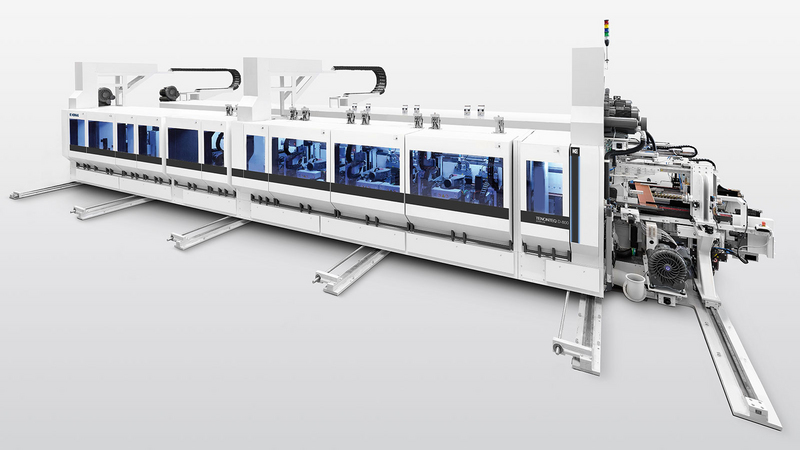

Représentons-nous la fabrication de revêtements de sol avec ses composants individuels dès le début. La première étape du cycle de production classique démarre généralement par une alimentation par un chariot élévateur. Les panneaux arrivent ensuite au poste de séparation par l'intermédiaire de convoyeurs à rouleaux pour piles. A ce stade, le panneau supérieur est soulevé à l'aide d'un robot et placé sur la table de dépose à rouleaux. A l'étape suivante, les panneaux sont coupés en bandes par une scie longitudinale au défilé. Cet usinage se déroule à une vitesse allant jusqu'à 110 m/min. Tous les agrégats d'usinage de la scie longitudinale sont équipés d'axes servocommandés et peuvent être réglés de manière entièrement automatisée à la cote de bande à produire.

Après la coupe transversale et la séparation des lambris, ils sont pourvus, en passage longitudinal, d'une rainure et d'une languette (profil clic) par une profileuse longitudinale double. Cela se produit à une vitesse allant jusqu'à 300 m/min.

Avant de poursuivre le processus d'emballage, les panneaux sont profilés aux extrémités de la tête jusqu'à 80 m/min. Au final, ils sont nettoyés, emballés de manière entièrement automatique dans des cartons et empilés sur des palettes.

Toutes les possibilités de réglage nécessaires, par ex. les agrégats de sciage des scies d'usinage en continu, les moteurs de mise au format des tenonneuses doubles ainsi que les moteurs de manutention sont équipés d'axes servocommandés. Cette technologie offre des avantages considérables non seulement pour l'installation, mais aussi pour le contrôle de la qualité pendant la production.

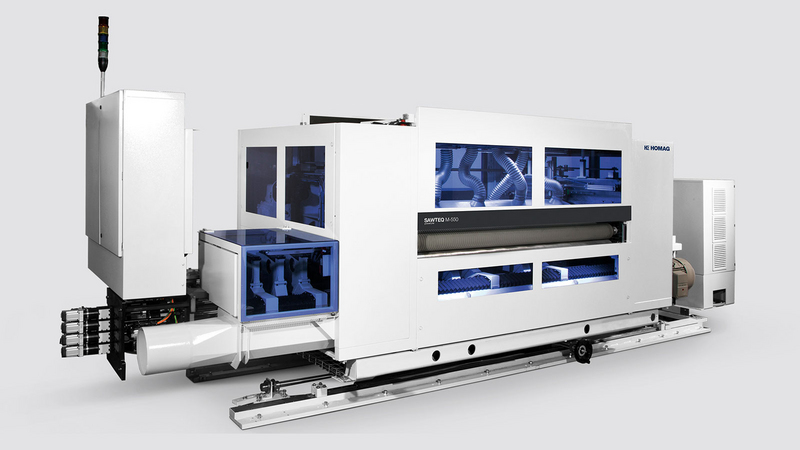

Le contrôle qualité et la production vont de pair

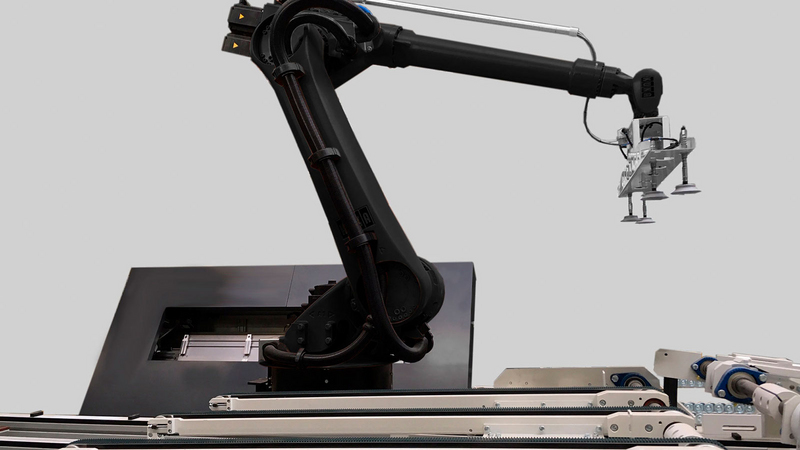

Les pièces profilées sont contrôlées automatiquement pendant la production par une caméra 3D sur une « table de mesure hors ligne ». Cette étape se produit séparément de la ligne réelle. Pour ce faire, des pièces à usiner sont prélevées de la production par échantillonnage au moyen d'un robot. Il est par ex. possible de mesurer les profils longitudinaux, transversaux, la longueur de la pièce ainsi que sa largeur. Les écarts par rapport au profil idéal hors tolérance sont rapidement détectés sans arrêt de la production. Il est ainsi possible d'y remédier à un stade précoce. Les caméras 3D sont équipées d'une technologie haute résolution qui permet de vérifier le profil dans les moindres détails. Ce processus de contrôle dure environ 1 minute par pièce. En cas d'écarts, les valeurs de correction sont transférées de la table de mesure vers les tenonneuses doubles et la position des agrégats est corrigée. Dans ce cas, l'installation tourne brièvement « à vide » pour pouvoir effectuer les réglages.

Ce processus permet à la fois de simplifier et d'accélérer considérablement l'exigence visant à maintenir la qualité des panneaux au plus haut niveau. Le changement de profil s'effectue dans un délai très court, qui prenait jusqu'alors plusieurs heures. Il est possible de réduire la durée des corrections ou des changements de format d'environ une demi-heure à quelques minutes. Cela permet également de réduire les erreurs humaines de réglage, d'éviter le rebut, de réduire les temps de réglage, le temps de production et de diminuer les coûts de façon durable.

L'installation développe ainsi son plein potentiel et le degré d'automatisation extrêmement élevé est rentabilisé à 100 %. Une qualité de production constante est ainsi garantie. Dans le cas de corrections avec cette solution, les évaluations humaines de la qualité qui sont fréquemment individuelles sont exclues lors du réglage ou de l'adaptation. Les temps de réglage et donc les arrêts de machine sont réduits au minimum.

Laquage automatique, rapide et flexible

Il n'est pas rare qu'une ligne de production de stratifié inclut également une installation de laquage de chanfrein. Pendant la production, les chants longitudinaux et frontaux des lambris étant pourvus d'un chanfrein, cette installation est donc nécessaire. Dans ce cas, les chants sont légèrement chanfreinés lors de la fabrication du profil. Pour créer le chanfrein, il faut obligatoirement supprimer la couche utile supérieure du stratifié (de la couche de recouvrement) dans cette zone. Pour que la surface des lambris soit à nouveau résistante à l'usure et à l'humidité, la surface autour du chanfrein doit être scellée. Dans ce cas, au cours de la production, les lambris passent par une installation de peinture de mini-chanfrein intégrée sur la tenonneuse double.

La laque est appliquée sur le chanfrein des panneaux à l'aide d'un disque de transfert, ce qui permet ainsi de s'assurer que le chanfrein est complètement imprégné et d'éviter une surcouche de peinture sur les surfaces.

Tous les appareils de laquage de l'ensemble de l'installation sont raccordés à une alimentation de laque centrale. Les stocks de laque sont entreposés séparément de la production dans un local climatisé et exempt de poussière.

Pour pouvoir produire de petits lots de manière flexible, il faut également faire preuve de rapidité et d'adaptabilité. Les changements de décor nécessitent des changements de coloris pour le laquage de chanfrein. Qu'il s'agisse de couleurs récurrentes ou de couleurs spéciales, un changement peut toujours se faire en quelques minutes. Dans les installations conventionnelles, le changement de couleur s'accompagne d'efforts importants et d'un arrêt de production correspondant. Là encore, le haut degré d'automatisation des agrégats et l'alimentation en laque innovant convainquent : leur rentabilité réduit les temps morts des machines.