Столярное предприятие Wagner было основано в Миндельхайме в 1946 году Петером Вагнером. Предприятие изготавливало эксклюзивную мебель в крестьянском стиле. «У каждого богатого человека в 80-е годы должна была быть мебель в крестьянском стиле производства Wagner», — объясняет Тобиас Вальтль, который управляет предприятием сейчас. Но когда крестьянский стиль вышел из моды, ассортимент предприятия не изменился, в результате чего в 2006 году фирма была продана. Когда Тобиас Вальтль купил предприятие, на нем работало 42 человека. Сейчас число сотрудников возросло до 130; кроме того, фирма получила новое название — Wagner Möbel Manufaktur.

Когда г-н Вальтль, 27-летний обладатель свежего диплома магистра бизнес-администрирования, начал руководить столярным предприятием, все соседи были уверены: «Разорится сразу, парень ничего не понимает в столярном деле». Сам г-н Вальтль признается: «Вначале я не отличал дуб от бука, но постепенно научился». На вопрос, почему он решился заняться этим бизнесом без малейших знаний и опыта в соответствующей сфере, он отвечает с улыбкой: «Я больше не хотел быть консультантом, мне нужна была своя фирма, которая производит что-то реальное. Что-то такое, что можно понюхать, пощупать или лизнуть». Еще одно важное преимущество столярного предприятия Wagner: здесь работали очень квалифицированные сотрудники.

Сейчас Wagner Möbelmanufaktur — одно из крупнейших столярных предприятий в южной Германии. Основная область деятельности: высококачественные предметы мебели и отделки, поставляемые по всему миру от Нью-Йорка до Токио. Например, фирма поставляла обстановку для головного офиса компании Allianz, гостиничной сети и эксклюзивных частных объектов.

Процессы: идеальная согласованность.

После завершения первой фазы проектирования, которое выполняется шестью дизайнерами фирмы, каждому клиенту назначается собственный руководитель проекта. Он занимается обмерами, обсуждает детали и передает проект конструкторский отдел. Там создаются чертежи в системе CAD/CAM imos с использованием ПО для оптимизации раскроя Cut Rite, которые затем передаются на производство.

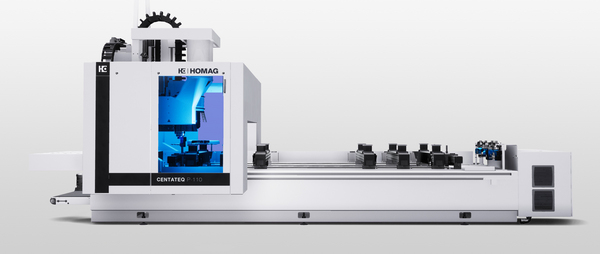

Раскрой выполняется на обрабатывающем центре с ЧПУ BHP 210 (сейчас: CENTATEQ N-800). Обрабатывающий центр соединен с автоматическим складом плит TLF 211 (сейчас: STORETEQ S-200). После раскроя заготовки передаются для обработки кромок на кромкооблицовочный станок KDF 670 (сейчас: EDGETEQ S-300) с автоматическим устройством возврата LOOPTEQ O-300; дальнейшая обработка, например, соединения под углом 45 градусов и обработка средних перегородок, выполняются на BMG 110 (сейчас: CENTATEQ P-110). На сборочном участке производится окончательный монтаж предметов мебели, а также их упаковка для транспортировки к месту установки.

Каким образом станки HOMAG улучшили производственный процесс? «Увеличенная выработка и более высокое качество», — объясняет Тобиас Вальтль. При относительно высокой степени вертикальной интеграции на предприятии в баварском Миндельхайме работы сейчас ведутся в две смены — и в планах переход на трехсменный режим работы. Потому что «Раньше мы принципиально не могли обрабатывать материал с такой скоростью, на какую были способны станки».

Готовность к будущему

Одной из важнейших проблем будущего г-н Вальтль считает недостаток квалифицированных кадров. Но мебельное предприятие принимает контрмеры заранее: уже сейчас здесь проходят производственное обучение 15 учеников. «В будущем я смогу заполучить на свое предприятие хороших специалистов только в том случае, если сейчас мои сотрудники их обучат и передадут им свои знания», — подчеркивает Вальтль.

Будущее производства определяется цифровыми технологиями: внедрение полностью автоматизированного решения позволило сделать мебельной фирме большой шаг в нужном направлении. В будущем уже используемое оборудование, а именно раскроечный центр с применением технологии нестинга, новый кромкооблицовочный станок EDGETEQ S-500 и новый обрабатывающий центр с ЧПУ будут оснащены роботами. Все оборудование подключается к общей системе управления, позволяющей сделать движение материалов более гибким и автоматизированным. Нестандартное решение: программное обеспечение разработал сам Тобиас Вальтль вместе со своим братом.

Почему г-н Вальтль так уверен, что внедрение цифровых технологий — единственно верный путь? «Если говорить честно, единственная оставшаяся у нас возможность — это бегство вперед».