Chez CLTECH, chaque projet produit est unique. Il est donc d'autant plus important que la production automatisée permette un haut degré de flexibilité. Avec un niveau de préfabrication accru, CLTECH crée de nouvelles capacités, augmente la qualité et offre une fabrication personnalisée.

Depuis plus de 40 ans, l'entreprise de charpentes Gottschall est active dans le domaine des maisons individuelles à ossature bois. Au fil des ans, cette entreprise de charpentes a élargi ses domaines d'activité avec la construction de bâtiments commerciaux et l'utilisation d'éléments contrecollés. La demande croissante a mis l'entreprise de charpentes Gottschall devant ses limites, entraînant ainsi l'impossibilité de satisfaire les clients de longue date. De ce fait, Jürgen Gottschall, propriétaire de l'entreprise de charpentes Gottschall, a dû prendre la décision d'agrandir l'entreprise. Il était clair pour lui que seule l'augmentation du degré de préfabrication pourrait aider à y parvenir, car la pénurie d'ouvriers qualifiés dans la construction en bois va en s'empirant. « Malgré la réduction des effectifs dans la construction en bois année après année, le secteur connaît une croissance dynamique. Pour moi, la solution réside très clairement dans la préfabrication. C'est pourquoi mon objectif était d'augmenter considérablement le degré de préfabrication et de réduire ainsi les besoins en main-d'œuvre sur le chantier. Les activités devraient déjà être automatisées dans le hall », explique Jürgen Gottschall. Pour lui, outre le manque d'ouvriers qualifiés, la préfabrication viendrait également réduire la dépendance aux intempéries grâce au déplacement des activités dans le hall. De plus, la fabrication dans le hall gagne nettement en qualité, ce qui serait plus difficile et plus long à réaliser sur le chantier En raison de ces développements, M. Gottschall a décidé de fonder une nouvelle entreprise, qu'il a baptisée CLTECH GmbH & Co. KG. Il a transféré la production de l'entreprise de charpentes Gottschall chez CLTECH à Kaiserslautern, située à un peu moins de 30 km, afin de mettre en place une installation de production automatisée. Il y a également développé le secteur du bois contrecollé. Le nouveau bâtiment a été implanté en un temps record. La construction du hall de production de Kaiserslautern a démarré en novembre 2018 et le 4 avril 2019, la production était lancée. Aujourd'hui, le nouveau site compte 15 employés, répartis sur une surface de production de 4 500 m² et 500 m² de bureaux. M. Gottschall prévoit de produire environ 15 000 m² de surface d'éléments par an.

Du bois, et rien que du bois

M. Gottschall porte cette devise à cœur, ce qui se reflète également dans le nouveau hall de production. Le bâtiment a été entièrement construit en bois contrecollé et selon l'ingénierie du bois, ce qui est visible et perceptible aussi bien dans la production que dans les bureaux. La durabilité de la construction en bois doit également être mise en œuvre dans la méthode de production de l'entreprise. « Notre nouvelle production est complètement autonome en énergie », laisse entendre monsieur Gottschall. A cet effet, une grande installation photovoltaïque est installée sur le toit du hall de production, le chauffage du bâtiment s'effectue avec les restes de la production. L'installation photovoltaïque produisant plus d'électricité que nous n'en consommons, la partie restante est injectée dans le réseau. « Mon objectif était de montrer à nos clients ce que nous vendons : un bâtiment écoénergétique. »

Préfabrication flexible en lots unitaires

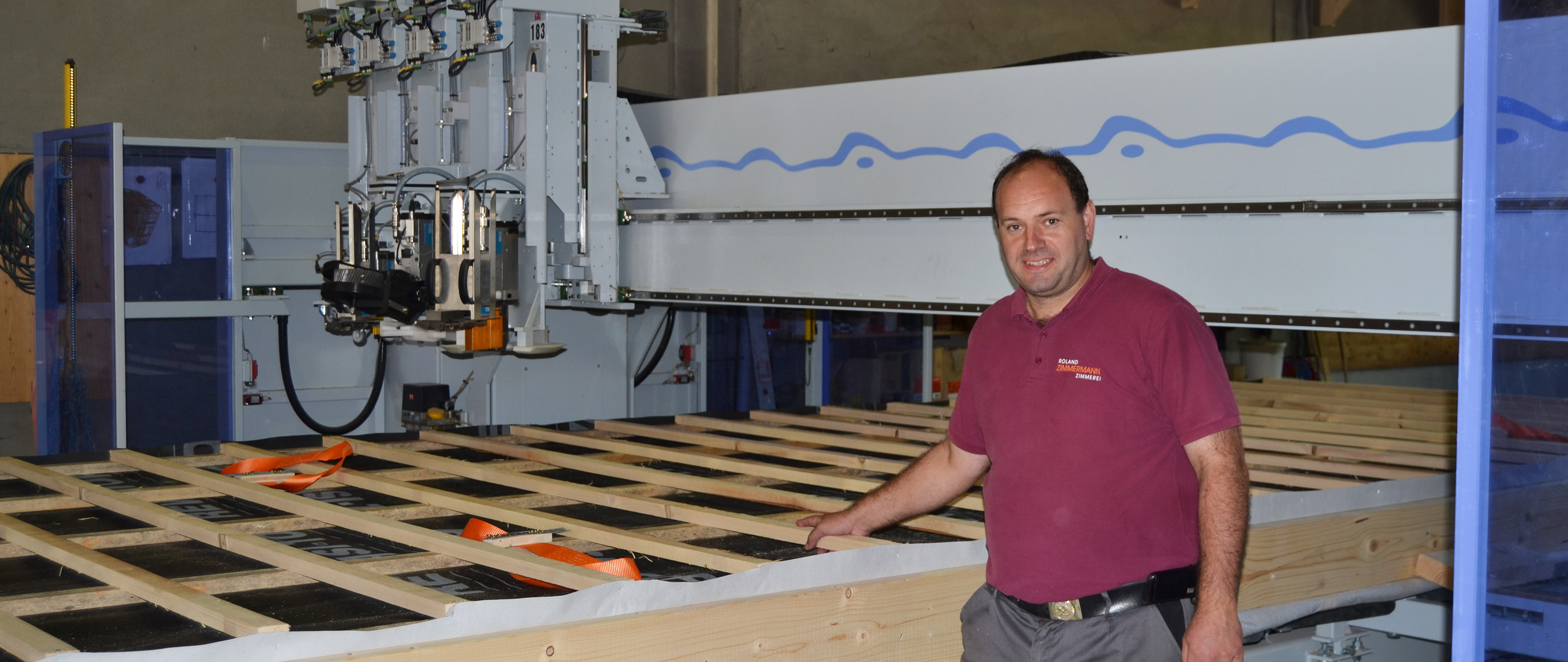

Chaque bâtiment que CLTECH fabrique est conçu sur mesure, « nous ne faisons pas de production en série, tous nos bâtiments sont personnalisés ». Cela était l'un des points les plus importants dans la conception et la sélection des installations de production. Celles-ci doivent être suffisamment flexibles pour permettre de produire chaque jour un type différent de cloison, de toit ou de plafond sans avoir à effectuer de longs changements. C'est pourquoi CLTECH a opté pour l'installation compacte de WEINMANN. « Cette installation offre une flexibilité maximale. Il était important pour moi de pouvoir produire une grande variété d'éléments différents depuis une seule installation : qu'il s'agisse d'éléments contrecollés et à ossature bois ou d'éléments de cloison, de toit et de plafond. L'installation compacte de WEINMANN était la seule à offrir cette possibilité ». Elle comprend un pont multifonctions WALLTEQ M-380 et deux tables de maître charpentier BUILDTEQ A-570, ce qui offre à CLTECH la flexibilité souhaitée. Afin d'augmenter le niveau de préfabrication également pour la taille de barres et de panneaux, l'entreprise a en plus investi dans un centre de taille K2i Industrie de Hundegger et dans un centre d'usinage à portique.

Grâce à la nouvelle technologie des machines, l'entreprise CLTECH est désormais en mesure de produire elle-même la majorité des pièces de construction usinées. La taille de barres et de panneaux est réalisée par le centre de taille et le centre d'usinage à portique positionnés à l'extérieur. Les pièces usinées sont ensuite traitées sur l'installation compacte située au centre du hall. La production complète de la construction à ossature bois pour les éléments de cloison, de toit et de plafond est également réalisée avec l'installation compacte. La première table de travail sert à créer l'ossature et à placer le revêtement. La fixation des matériaux de revêtement ainsi que le façonnage et l'usinage sont effectués avec les agrégats intégrés sur le pont multifonctions. A l'aide des deux tables de maître charpentier, l'élément est retourné et les installations nécessaires sont montées. L'élément est fermé et les panneaux sont également fixés et usinés à l'aide du pont multifonctions. A l'extérieur, une isolation thermique complète sous forme de panneau de fibres de bois tendre est montée, tandis que du Fermacell ou du placoplâtre est monté à l'intérieur. Les fenêtres sont également installées dans le hall, si le projet le permet. Au cours de la dernière étape, l'enduit de base avec tissu de renforcement est appliqué. Il en va de même pour les éléments en contrecollé. Leur usinage a également lieu sur l'installation compacte. Une isolation thermique complète est appliquée à l'extérieur et un panneau Fermacell à l'intérieur du hall. Afin de pouvoir tourner les pièces lourdes à l'aide des tables de maître charpentier, celles-ci ont été renforcées de manière à ce que les poids plus importants puissent également être tournés avec le procédé de retournement éprouvé. Gottschall considère qu'il est important d'augmenter encore le niveau de préfabrication, en particulier pour les éléments en contrecollé : « Ainsi, nous pouvons fermer l'enveloppe du bâtiment plus rapidement, même dans les bâtiments à plusieurs étages. Cela est possible depuis longtemps dans la construction à ossature bois, et je souhaitais l'introduire pour le contrecollé. Nous avons essayé et le succès est total ». La disposition des installations de production offre à M. Gottschall un processus de travail optimal avec des trajets courts. Les éléments finis sont stockés sur des caissons et vont directement sur le chantier, aucun stockage n'est nécessaire.

Augmentation de la qualité dès la planification

L'introduction de la production automatisée n'a pas augmenté que le niveau de préfabrication et la flexibilité. M. Gottschall constate également une augmentation significative de la qualité : « Les cotes et l'angularité des éléments sont respectés. Cette qualité élevée et constante est difficile, voire impossible à atteindre sous cette forme sur le chantier ».

L'augmentation de la préfabrication a également modifié les exigences relatives aux processus de planification. Une planification préalable beaucoup plus précise et approfondie est nécessaire, ce qui a augmenté l'effort de préparation du travail. M. Gottschall évalue cet effet de manière plutôt positive, car la qualité globale de la planification augmente et les travaux fastidieux de post-usinage sur le chantier ne sont plus nécessaires. « Nous avons besoin de plus de temps dans la phase de préparation du travail, mais en retour nous obtenons une meilleure qualité de planification. Cela a également un effet positif sur la production manuelle, car les difficultés sont détectées bien à l'avance ».

Perspectives positives pour la construction en bois

La planification de la nouvelle production a toujours été entièrement axée sur l'idée d'un niveau de préfabrication plus élevé et sur une flexibilité optimale. « La condition préalable à l'investissement était de parvenir à réaliser la construction à ossature bois et l'usinage du bois lamellé croisé. Nous y sommes arrivés : aujourd'hui, notre production est dynamique et polyvalente et nécessite un faible temps de réglage ». Cet aspect est également nécessaire pour les nombreux domaines d'activité de CLTECH, dont la gamme de produits va des maisons individuelles et bâtiments commerciaux aux immeubles à plusieurs étages comportant jusqu'à 6 niveaux. La construction de bâtiments commerciaux constituant la principale activité. En face du site de Kaiserslautern, un hall commercial a été construit avec une hauteur de gouttière de 17 m, des poteaux en bois serrés et 50 m de poutres en bois autoportantes. Pour une extension d'hôtel, des chambres d'hôtel ont été entièrement préfabriquées et montées comme module de construction sur le chantier. Toujours en termes de marchés, CLTECH est largement positionné et réalise des projets dans toute l'Europe : en France, en Angleterre, au Luxembourg et à Majorque, par exemple. A Strasbourg, le premier immeuble en construction passive a été réalisé en 2008. Selon M. Gottschall, le marché de la construction en bois va connaître une croissance continue dans les années à venir : « Je suis convaincu que la construction en bois a encore un grand potentiel de croissance et qu'elle va prendre de plus en plus d'importance, comme on peut le constater dans la construction à plusieurs étages ». Pour pouvoir exploiter ce potentiel et répondre à la demande croissante, il faut augmenter le niveau de préfabrication. Cela permet de mettre les capacités à disposition et de garantir une qualité élevée constante.

Un article dans le magazine spécialisé "Der Zimmermann", édition du 09.2019. Lisez l'article original ici.

« Nous pouvons produire quelque chose de différent chaque jour sans avoir besoin de longs temps de règlages. »Jürgen Gottschall, CLTECH

CLTECH

CLTECH GmbH est active dans le domaine de la construction de maisons individuelles ainsi que de la construction commerciale. Sur le nouveau site de Kaiserslautern, 15 collaborateurs travaillent actuellement sur 4 500 m² d'espace de production et 500 m² de bureaux.

Webseite